VL型球笼筒形壳多向模锻工艺及坯料优化设计

2024-06-26徐潇付奎奎龚攀王永晓胡红磊李志松刘钊王欣

徐潇 付奎奎 龚攀 王永晓 胡红磊 李志松 刘钊 王欣

关键词:VL型球笼筒形壳;可伸缩芯轴;多向模锻;自动脱模;飞边

0 引言

球笼是汽车传动系统中必不可少的组成部分,负责汽车传动轴与车轮的柔性连接和传递扭矩,一般来说每台汽车采用2~4个球笼。传统汽车常采用直滚道球笼,但在高档汽车和新能源汽车领域,VL型球笼以其尺寸小、摩擦力小、承载能力强、传动效率高、噪音小、工作寿命长等显著优势被应用得更加广泛。此外,VL型球笼的轴向尺寸段短、转角大,可以有效缩短汽车的转向空间,应用前景更加广阔。

VL型球笼又称为球笼伸缩式万向节,由星型套、保持架、钢球和筒形壳组成,其筒形壳内表面分布6条相互交叉的倾斜内球槽,导致零件在模锻时难以脱模,严重限制了该零件锻造工艺的发展。目前,市面上普遍采用温热锻与机加工的组合工艺来完成该筒形壳零件的生产,即通过热锻挤压镦粗—挤压—缩颈等获得筒形壳的基础轮廓,然后通过铣削加工出倾斜滚道,最后通过感应淬火达到零件所需要的硬度。该方法的材料利用率低、工序复杂,而且铣削破坏材料流线的整体性,影响零件的整体性能。因此,研发一种新的球笼筒形壳精密锻造成形工艺迫在眉睫。

为了解决VL型球笼筒形壳多向模锻时的脱模难题,本文提出了一种斜楔式径向可伸缩芯轴多向模锻模具,通过带有斜楔滑块的模具结构,配合具有水平冲头的多向模锻压机,实现VL型球笼筒形壳的精确成形。且在斜楔滑块收缩、芯轴上升时可实现锻件的自动脱模。此外,采用数值模拟结合多向模锻实验,得到了球笼筒形壳零件的精密成形规律,对坯料结构和尺寸进行优化,发现花瓣状带有轴向波浪起伏的坯料可有效控制锻件的径向和轴向飞边。本文提出的成形方法可以实现筒形壳的精确成形,同时解决由于内滚道倾斜所带来的脱模困难问题。目前,挤压完成后与斜楔接触的部位存在轴向波浪状凸起,增加了后续磨削或精整加工时间,该问题可以通过坯料形状优化设计来解决。此外,3个水平冲头采用3个液压缸进行控制时,冲头的运行精度和同步性有待进一步提升,该问题后续预计有2个方案可以解决:(1)升级压机为伺服控制系统;(2)设计机械式模架结构,采用斜楔转换装置,实现对3个水平冲头的同步控制等。这些问题还有待进一步研究。通过挤压完成的VL型球笼筒形壳经过精整加工和淬火后,达到实际使用要求。该多向模锻加工方法可有效提高材料利用率和锻件质量、提高生产效率、降低生产成本,为复杂难脱模锻件的锻造生产提供新途径。

1 VL型球笼筒形壳多向模锻成形工艺

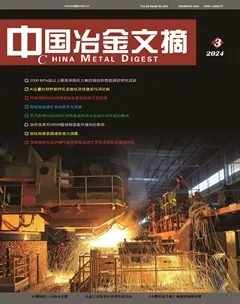

VL型球笼筒形壳的锻件二维图和零件实物照片如图1所示,该锻件整体呈圆环形,内部沿周向分布有6条倾斜滚道,相邻两滚道大小相等,方向相反,且贯穿圆环轴向。VL型球笼筒形壳的外直径为Φ78 mm,内直径为Φ55 mm,倾斜滚道深度为5.5 mm,该筒形壳内滚道的硬度经中频淬火达到58~62HRC,探伤无裂纹。该球笼筒形壳零件锻造成形存在两个难点:(1)斜滚道处在零件内表面,且与零件轴向不平行,普通模锻时无论分模面选在哪个位置,均存在脱模困难问题;(2)球笼筒形壳多采用55钢制造,变形抗力较大,导致其内滚道精确成形困难且成形载荷较大,对锻压设备要求极高。

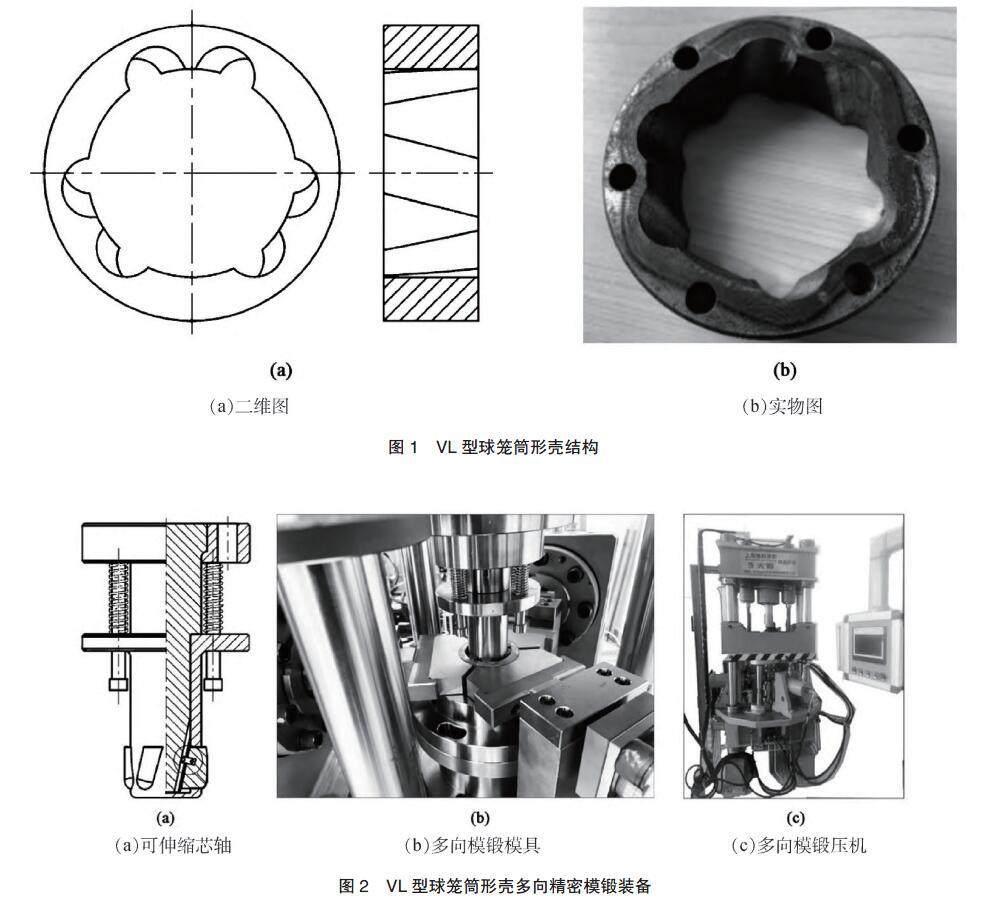

针对上述难点,本文设计了一种带有斜楔式径向可伸缩芯轴的多向模锻模具,配合3个水平冲头,实现VL型球笼筒形壳的精确成形。其中,本文所使用的多向模锻压机由上海电机学院多向模锻工程技术中心自主设计,委托天津市天锻压力机有限公司生产,可以实现竖直方向最多4个动作、水平方向最多6个动作的滑块运动,基本满足高端零部件的多向模锻成形工艺的加压动作需求。本压机的主体结构为传统的三梁四柱型,其中上横梁下表面有1个主液压缸和2个辅助液压缸,负责推动移动横梁的竖直方向运动;移动横梁下表面装有可伸缩芯轴的多向模锻模具,负责球笼筒形壳的内滚道成形与脱模;工作台上表面装有底模具,负责固定坯料;工作台周围按三等分布置3个水平液压缸,负责推动3个水平冲头进行坯料的挤压成形。芯轴斜楔与滑块配合的结构如图2a圆圈处所示,倾斜轨道滑块通过T型栓设于斜楔T型槽内,当芯轴斜楔向下移动时,通过前端的圆锥面将倾斜轨道滑块推出,当挤压完成时,芯轴斜楔上移,倾斜轨道滑块被斜楔带动回缩,完成脱模。该模具实物图如图2b所示,3个水平冲头通过模架装配在如图2c所示的多向模锻压机中。

锻造过程中,将坯料置于芯轴正下方的工作台的底模上,芯轴沿轴向向下运动至下端,接触底模凹槽底部,芯轴外套停止下移,斜楔复位弹簧被压缩,推动中间芯轴斜楔在压力下继续向下运动,将芯轴斜楔上的滑块沿轨道完全伸出。此后,芯轴斜楔与芯轴外套刚性接触,同时斜楔上滑块加压锁紧,构成VL型球笼筒形壳的内滚道形状,滑块接触坯料内径。随后,3个水平冲头向坯料加压,直至坯料被挤压至与倾斜轨道滑块完全贴合,球笼滚道成形。加压完成后,水平冲头回程,复位弹簧归位带动芯轴斜楔向上移动,倾斜轨道滑块沿芯轴斜楔上的T型槽轨道收缩,收缩完成后,芯轴上移复位,在加工台上取出锻件,完成自动脱模和多向模锻过程。

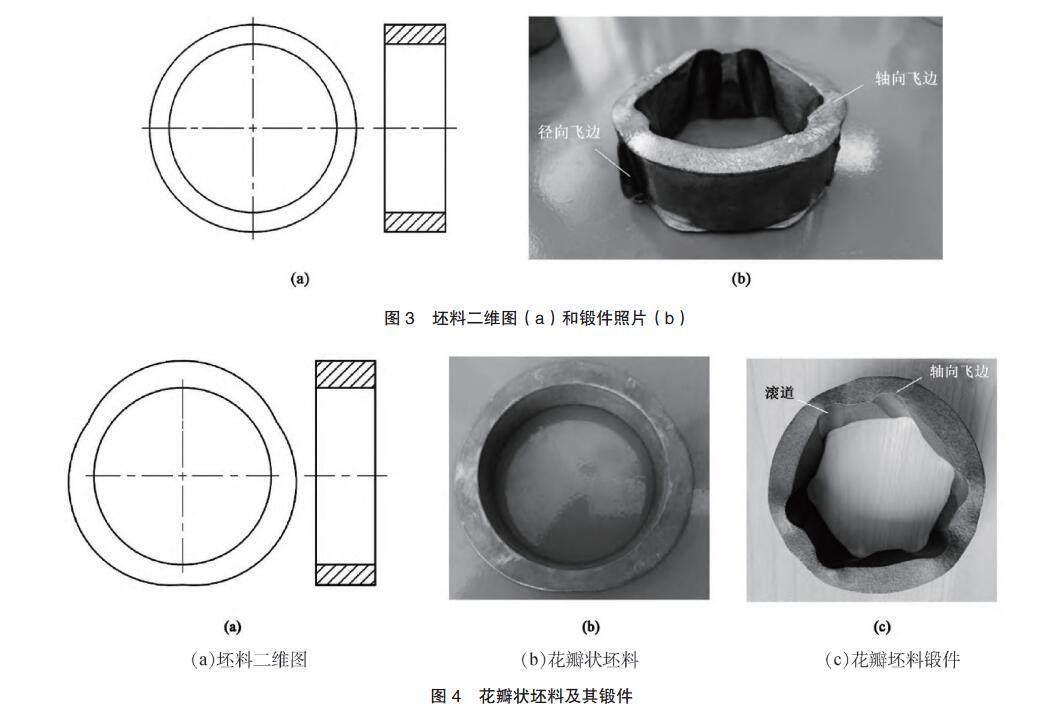

圆环形坯料易加工获取,且与锻件的最终形状相近,是该多向模锻件的理想坯料形状之一,图3给出了圆环形坯料二维图。对于本文中的VL型球笼筒形壳,其在常温下精密锻造成形时成形载荷较大,为避免闭式模锻造成模具挤压破裂的问题,一般在轴向采用开式结构,不限制材料的自由流动,这也导致锻件轴向变形不可控。在水平冲头加压时,材料会向上流动,尤其是在坯料上端与芯轴滑块接触的地方,会产生较大的波浪状起伏(轴向飞边),如图3b所示,这部分飞边通常需要后续加工处理。如果产生的轴向飞边较大,不仅会造成材料浪费,而且也会导致后续机加工时间过长。此外,3个水平冲头之间的间隙也会不可避免地形成如图3b所示的径向飞边。通过大量的数值模拟实验和多向模锻实验验证,改变圆环状坯料的厚度、高度等参数均无法完全避免锻件的径向和轴向飞边问题,为此,需进一步优化多向模锻工艺流程和坯料形状,确保锻件的成形精准,减少成形载荷和后续加工时间。

2 VL型球笼筒形壳多向模锻坯料形状优化设计

为了解决球笼筒形壳锻件轴向和径向飞边问题,本文设计了花瓣形坯料,花瓣形坯料的结构特征示意图和实物照片及其锻件如图4所示。花瓣形坯料外环由3个等径圆弧组成,与上述圆环状坯料相比,花瓣状坯料预先内凹的形状可引导和控制多向模锻过程中材料的流向,避免水平冲头之间产生纵向飞边,但是此时锻件的轴向飞边仍较为明显,尤其是锻件滚道上方的位置,如图4c所示。

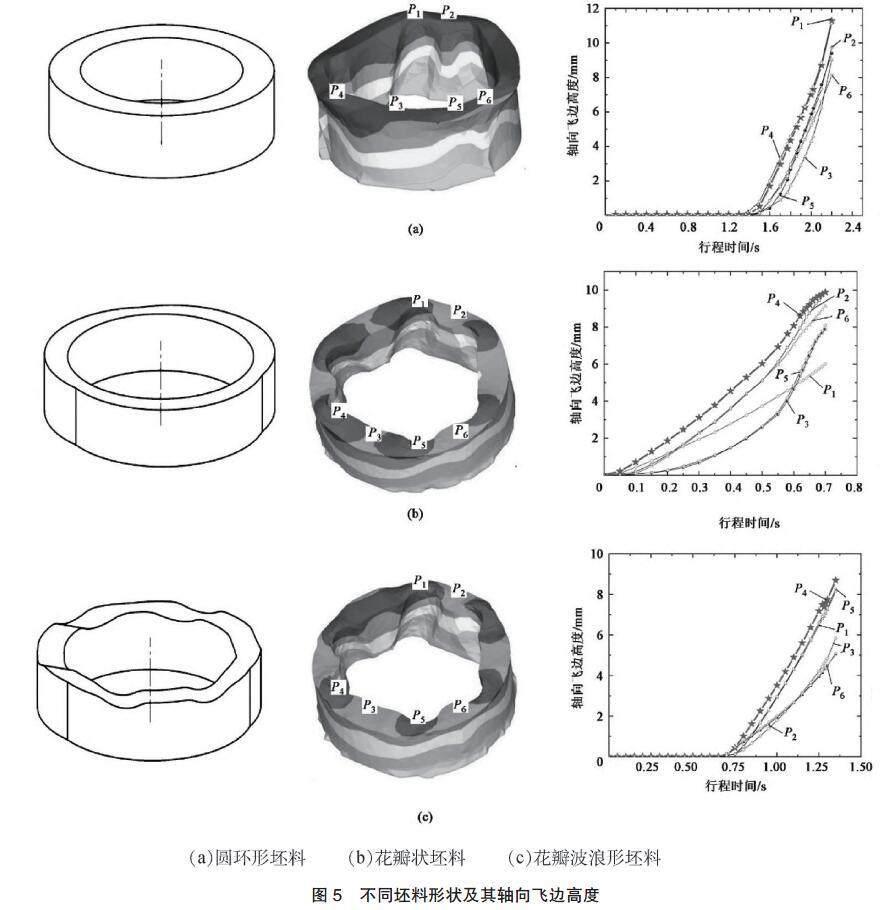

为了解决锻件的轴向飞边问题,本文设计了第3种坯料形状,即在原有花瓣形坯料的基础上,增加坯料上方的轴向波浪状结构,使内滚道处多余材料挤压流动至波浪状坯料的波谷处,去抵消坯料在挤压过程中产生的轴向飞边,如图5c所示。此外,利用Deform-3D对多向模锻过程进行模拟分析,其中坯料设为塑性体,材料为55钢;坯料温度设置为室温(20℃),采用相对网格划分方式,网格数目设置为16800,坯料与模具的摩擦类型选用剪切摩擦类型,摩擦因数设置为0.3;坯料与模具之间的热交换系数设置为11 N·(s·mm·℃)-1。模具均设为刚性体,材料选用H13钢,网格数划分数量设置为32000;芯轴和水平冲头的速度均设置为10 mm·s-1。模拟完成后,对锻件上不同高度处的点(P1~P6)进行追踪,将锻件最高点和最低点的高度差定义为ΔH。由图5所示的点追踪结果可知,圆环形锻件的ΔH大于4.0 mm,在实际生产需通过铣削+磨削才可使零件达到要求的精度。花瓣形坯料的ΔH大于3.5 mm,情况与圆环形坯料类似,花瓣波浪形坯料的ΔH的最大值为2.2 mm,该尺寸偏差一般可通过磨削或精整加工消除。

成形过程中坯料变形的剧烈程度可以通过锻造过程中的等效应变分析进行判断,图6给出了成形过程中第90步、105步、120步和135步时坯料的等效应力分布。由图6可知,等效应变主要集中在与斜楔滑块接触的部位,即要成形的凹槽处。如图6a所示,竖直芯轴斜楔完全展开,水平冲头开始收缩加压,坯料与芯轴斜楔面接触,接触区域的等效应变较高,但随着水平冲头进程的增大,最大等效应变量随着挤压进程呈现先增大后减小的趋势,如图6b和图6c所示,其中在第120步时坯料的等效应变达到最大值,为1.636;挤压完成时,最大等效应变量为1.544,如图6d所示,6个凹槽的等效应变分布的均匀性较好,未出现应力集中的现象,说明采用此套模具成形,有利于筒形壳成形质量的稳定。

此外,用Deform对上述多向模锻过程中的成形载荷进行了分析,图7a和图7b分别给出了中间芯轴上的轴向载荷和水平冲头上的水平载荷分布情况。由图7a可知,该载荷-行程曲线可以大致分为3个阶段:第1阶段的载荷未增长,此阶段水平冲头开始收缩,但未与坯料接触,所以坯料无变形,中间芯轴未承受载荷;第2阶段载荷开始增长,此阶段坯料与斜楔滑块开始接触挤压,但此时芯轴未与坯料完全接触;第3阶段中载荷快速增大,并在之后快速达到最大值,约为2.7×105N,此阶段对应芯轴与坯料完全接触,并不断地在径向填充模腔,直至3个水平冲头到位,模腔填充完成。

3个水平冲头为对称结构,所以3个水平冲头的受力情况一致,因此,选择其中1个水平冲头受力进行分析。图7b为水平冲头的载荷-行程曲线。从图7b可以看出,该曲线主要分为4个阶段:第:1阶段,水平冲头未与坯料接触,所以,成形载荷未增长;第2阶段,坯料与水平冲头刚开始接触,载荷陡然增加;第3阶段,水平冲头向中心挤压坯料,载荷伴随进程缓慢增涨;第4阶段,坯料基本成形,坯料的流动阻力增大,完全进程后坯料挤压完全,载荷下降,水平冲头的最大成形载荷约为1.35×105 N。

为分析变形过程中的受力情况,图8给出了花瓣波浪形坯料多向模锻过程中的等效应力分布变化。该多向模锻过程一共设置了135步,前期芯轴下落阶段材料不发生变形,因此,图8给出了成形过程中第70步、85步、100步、115步、125步和135步时坯料的等效应力分布。由图7可知,坯料与芯轴斜楔接触部位的成形压力明显大于其他位置,应力较为集中。如图8a所示,竖直芯轴斜楔完全展开,水平冲头开始收缩加压,坯料与芯轴斜楔面接触,接触区域的等效应力较高。随着水平冲头进程量的增大,坯料的变形程度逐渐增大,如图8b~图8e所示,随着芯轴斜楔接触面的逐渐增大,凹槽逐渐加深,等效应力逐渐增大。水平冲头进程完全时,斜楔滚道成形,如图8f所示,等效应力分布差异减小,最大等效应力为701.8 MPa,模具能够承受该单位面积的压力,不会造成破坏。

利用Deform后处理中的材料流速分布模块可以分析金属体积成形过程中的金属流动速度,观察金属的流动规律,分析金属的变形行为。图9给出了不同变形阶段的金属流动速度分布。从图9a可以看出,在第75步时,锻件成形初始阶段,坯料受到水平冲头的挤压,此时材料向中间流动,与水平冲头接触的地方同时也有材料向上流动;如图9b所示,在第85步时,坯料与芯轴滑块接触,在水平冲头和斜楔滑块双向接触中,开始快速填充型腔,同时有材料流向滑块未被挤压的中间部位;如图9c~图9e所示,在第100~125步时,金属向上流动且流动速度加快,但仍有一部分继续向中间流动,此时坯料外表面在水平冲头的挤压下产生一些微小飞边,这是由于坯料与水平冲头之间存在摩擦,产生难变形区造成的;如图9f所示,在第135步时,发现飞边区坯料不断回流,此时几乎无飞边堆叠,说明锻件无明显的折叠缺陷。

为验证上述研究结果,根据数值模拟结果选择花瓣波浪形坯料进行多向模锻实验,其锻件完成情况如图10所示。如图10a所示,锻件外直径深度为Φ78.4 mm,与模拟数据的误差小于0.4 mm;如图10b所示,锻件内直径尺寸为Φ55.8 mm,与模拟数据的误差小于0.8 mm;如图10c所示,滚道深度与模拟数据的误差小于0.5 mm。锻件最高处的高度为26.64 mm,最低处的高度为25.05 mm,终锻件与零件的轴向高度差值控制在2.0 mm内,波峰波谷差ΔH为1.59 mm,这个尺寸偏差可通过磨削或精整加工消除,满足精锻成形要求。

3结论

(1)针对某一VL型球笼筒形壳零件,在分析筒形壳锻件锻造工艺的基础上,设计了斜楔式径向可伸缩芯轴多向模锻模具,配合具有水平冲头的多向模锻压机,实现了该零件的多向模锻成形和顺利自动脱模。

(2)根据锻件与最终零件尺寸的精度要求,对坯料形状进行了优化设计,最终发现花瓣波浪形坯料能够消除锻件径向飞边,控制锻件轴向飞边在2 mm的合理范围内,显著提升了锻件的成形精度。

(3)通过对多向模锻过程进行数值模拟和实验发现,设计的花瓣波浪形坯料形状能够保证筒形壳锻件的良好成形,锻件内部流线分布合理,也未出现折叠等缺陷。

本文摘自《锻压技术》2024年第4期