Al含量对耐热钢热轧态组织及性能的作用机制

2024-06-26余海存张有祥金静姜昊成喇培清

余海存 张有祥 金静 姜昊成 喇培清

关键词:310 S耐热钢;热轧;固溶处理;显微组织;拉伸性能

0 引言

随着“双碳”战略目标的提出,节能减排及可持续发展的理念受到中国乃至全世界的关注。太阳能光热发电(Concentrating Solar Power, CSP)技术因其绿色无污染和输出连续可调等特点被认为是未来最具发展潜力的清洁能源,成为了世界各国未来能源发展的新方向,在过去20年里,聚光太阳能(CSP)系统的全球容量增加了15倍。储盐和传输盐装置是CSP系统的核心部件,其所使用材料的耐熔盐腐蚀性能直接决定了该装置的安全性和使用寿命。但熔盐在腐蚀金属容器的腐蚀系统中充当电解液,会加速管道和容器材料的腐蚀损坏,目前还没有一种材料可以完全达到服役要求。

为满足CSP系统对材料的需求,科研人员在不断创新。一直以来,结构材料的最佳选择是不同等级的不锈钢,然而,当温度超过600 ℃时,它们就会失去耐腐蚀性能。耐腐蚀合金(CRA)也引起了人们的关注,但其高昂的成本阻碍了它们的广泛使用。氧化铝成型合金(AFA)是在奥氏体耐热钢中加入一定量的Al元素,在600~900 ℃下可以在外层生成Al2O3氧化皮,与传统不锈钢表面形成的Cr2O3氧化皮相比具有更好的抗氧化和耐腐蚀性。AFA合金因其优异的耐腐蚀性、抗氧化性、抗蠕变性和抗拉强度,以及良好的焊接性能和较低的成本,在近年来引起了国内外许多科学家的关注。310 S(0Cr25Ni20)耐热不锈钢作为铬镍奥氏体不锈钢,具有良好的高温耐蚀性、抗氧化性和较低的成本,自20世纪60年代以来被广泛应用于炉管材料、蒸汽过热器、退火箱、辐射管、乙烯裂解炉管等耐蚀、耐高温部件。在高温环境下服役时,310 S耐热钢表面会形成Cr2O3、Fe2O3、FeO和尖晶石结构(FeCr2O4、NiCr2O4)等保护性氧化皮,但其稳定性较差,已不能满足现在工业环境的要求。Al元素是强铁素体形成元素,合金中Al元素加入的越多,BCC结构的铁素体相会因Al元素的加入更稳定,而FCC结构的奥氏体基体会减少,铁素体的BCC结构会降低高温抗蠕变性能。在普通310 S(0Cr25Ni20)耐热钢中加入一定量的Al元素,同时降低Cr含量,在获得单相奥氏体基体的耐热钢的同时又降低了生产成本。刘致远以HP40合金为基础,加入不同含量的Al元素,同时降低Ni含量,制备了Al质量分数分别为0、2.5%、5%、7.5%、10%、15%的合金。随着Al含量增加,金属间化合物Fe-Ni-Al和Ni3Al的析出形态发生变化,由点块状逐渐发展成为树枝状和片状,基体由奥氏体逐渐转变为铁素体。Al质量分数高于7.5%时,基体中Fe-Ni-Al金属间化合物尺寸增大,基体为铁素体组织,其强度在室温及高温都有所降低。结果表明,含5%Al的HP40合金在高温下形成致密、连续且粘附性较好的氧化膜,是所有Al含量HP40合金中综合性能(力学性能、抗氧化性能、焊接性能及机加工性能)最佳的。Gutiérrez等人采用粉末注入法将Al粉注入Incoloy 800 H合金进行激光表面合金化,观察到铝在合金表面富集,出现了大量Ni-A1和Fe-A1金属间化合物,合金区大量晶粒细化,金属间化合物的出现使该合金表面涂层更适合于高温应用,改善了Incoloy 800 H合金的腐蚀行为。

在CSP系统中,储热罐、换热器、传热管道等高温部件在服役过程中需要经受600 ℃以上的高温冲击,因此制备储热罐、换热器等部件的材料需具备可靠的强度性能。熔炼得到的含铝耐热钢铸态试样因为晶界碳化物较多和组织不均匀等缺陷,导致力学性能较差,所以有必要对铸态试样进行热加工处理。将铸态试样经过1 200 ℃热轧60%变形以及1 150 ℃固溶处理30 min得到耐热钢板材。不同含量Al元素的加入会对耐热钢的组织和析出相产生影响,微观组织结构的变化势必会影响耐热钢的力学性能,因此有必要对不同成分的热轧固溶态耐热钢微观组织结构进行观察并进行一系列力学性能测试。研究结果对于新型含铝奥氏体耐热钢的开发及推广应用提供重要的理论参考。

1 试验材料与方法

1.1 试验方法

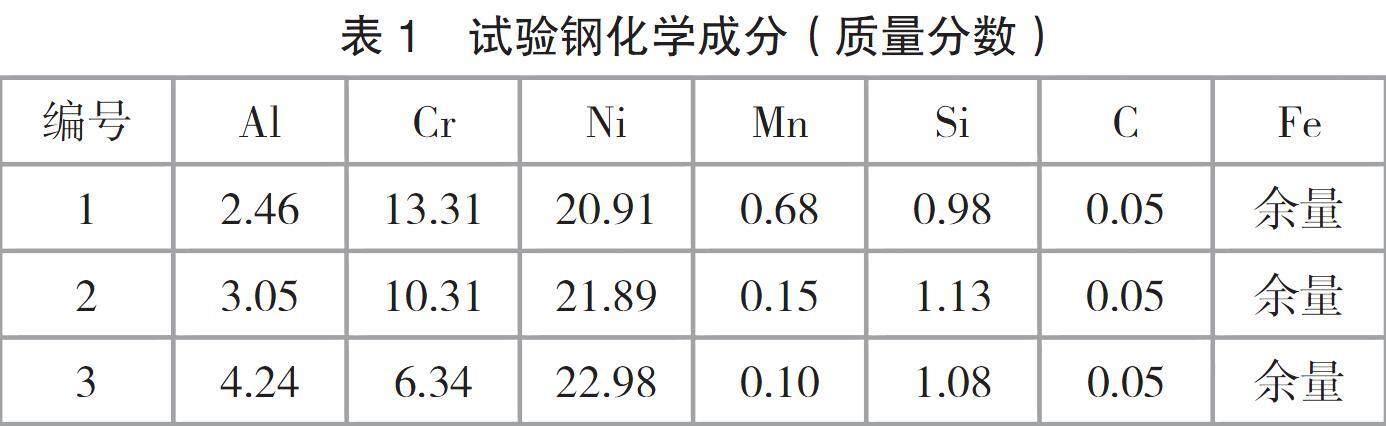

通过铝热法和真空感应二次熔炼后得到含铝耐热钢铸锭,其化学成分如表1所示。为消除铸锭组织中晶界碳化物和晶间偏析对其进行热轧处理,在高塑性条件下变形,需要避免轧制开裂现象出现,轧制加热温度的控制极为重要,张毅等人推荐0Cr25Ni20钢的最适宜加热温度为1 150~1 250 ℃,超过1 250 ℃晶粒急剧长大,热塑性变差,本文选择1 200 ℃作为轧制温度。将铸锭表层切除后,采用线切割方式切取厚度为5 mm的厚片,进行1 200 ℃热轧开坯。轧制所用轧机为二辊冷热轧机,热轧开坯处理具体过程为:将5 mm厚铸态试样放入电阻加热炉,以10 ℃/min的速度升温至1 200 ℃后保温20 min, 然后进行变形量60%的轧制,每道次轧制变形量1%~3%且每道次轧制完回炉保温5 min。轧机轧制速度为0.4 m/min, 轧辊转速为15 r/min, 轧制完成后的试样进行空冷。

将轧制得到的试样进行固溶处理,处理温度为1 150 ℃,保温时间为30 min, 加热方式为随炉加热。电阻加热炉升温速率为10 ℃/min, 加热至1 150 ℃后取出样品进行水淬。

1.2 组织与性能表征

在固溶处理得到的试样上采用线切割切取10 mm×10 mm×2 mm的试样,用水砂纸打磨机械抛光后,采用D/Max-2400型X射线衍射仪进行物相分析,扫描范围(2θ)为30°~100°,扫描速度为10(°)/min; 用FeCl3+50%盐酸水溶液作为金相腐蚀液,腐蚀时间30~40 s, 采用蔡司Axio Scope A1光学金相显微镜和FEG-450热场发射扫描电镜分别进行样品组织和形貌观察;采用EPMA-1600电子探针对各个元素进行分析;采用WILSON-VH1102型全自动显微硬度测试系统测试其硬度,每隔0.3 mm取一个测试点,共取6个测试点取其平均值,载荷为300 g, 加载时间12 s; 在板材试样上线切割切取15 mm×15 mm×0.5 mm的金属薄片,用SiC砂纸由粗到细将其打磨至0.05 mm, 采用冲片器将得到的0.05 mm薄片试样冲成若干直径为3 mm的圆片。将圆片粘附在橡皮擦上继续用3000号细砂纸轻轻打磨至0.02 mm, 然后用TenuPlo-5双喷电解仪进行双喷电解减薄,电解腐蚀液采用3%(体积分数)高氯酸酒精溶液,双喷温度控制在-30 ℃左右,电压30 V,透光率150。最后通过JEM-F200型透射电子显微镜进行观察,加速电压200 kV;拉伸试验在岛津AGS-X 300 kN电子万能试验机上进行,拉伸速率为0.5 mm/min, 每个成分试样进行3组平行试验,拉伸试样尺寸如图1和图2所示。根结试验结果计算绘制出工程应力-应变曲线,得出试样的室温和高温力学性能。

2 试验结果

2.1 微观组织

试验钢经过热轧及固溶处理后金相组织如图3所示,可以观察到其组织为晶界清晰的奥氏体。热轧过程中形成的变形晶粒发生了再结晶,固溶处理过程中随着温度的升高,再结晶晶粒长大,最终形成如图3中所示的等轴奥氏体组织。铸态组织中的碳化物经过轧制过程的破碎以及固溶处理,大多数固溶在奥氏体基体中,在含2.46%Al的试验钢组织中分布有未完全固溶的黑色圆点状碳化物析出;在含3.05%、4.24%Al的试验钢晶界交叉口及晶内分布有骨架状析出物;含4.24%Al的试验钢晶粒中还均匀的分布有黑色细小弥散相。

为确定耐热钢物相组成,对3种热轧态耐热钢进行了XRD物相分析和EPMA元素分布分析。图4的XRD检测结果显示,经过热轧及固溶处理后,含2.46%Al、3.05%Al的耐热钢为单一的奥氏体单相组织,由于碳化物含量较少,XRD中未能检测到,在4.24%Al的耐热钢除奥氏体衍射峰外还检测到NiAl相衍射峰。从图5元素分布图中可以看到,合金元素几乎固溶在基体中,没有出现明显的元素偏析现象,含4.24%Al的耐热钢中Al元素在骨架状碳化物处富集。Al含量的增加使耐热钢完全奥氏体化变得困难,致使基体保留了部分未溶碳化物。

图6所示为不同Al含量热轧态耐热钢的SEM组织形貌图,与图3金相图一致,随着Al含量增加,奥氏体晶粒减小,在含3.05%Al、4.24%Al的耐热钢中晶界三岔口处存在如图6(b)、(c)中圈出的骨架状共晶化合物形态析出,另外4.24%Al的耐热钢晶粒中均匀分布有细小的弥散析出相,这在图7(b)高倍组织形貌图可以清晰地该观察到。

根据图6固溶处理后样品的SEM图可以观察到奥氏体基体中存在骨架状碳化物。这些碳化物是由熔体共晶凝固形成的,因此它们不会通过固溶处理溶解在基体中,从而保留在微观结构中。图7显示了骨架状不溶性碳化物的EDS分析结果,从高倍扫描图可以看出这些碳化物呈块状和层状共晶化合物凝固形态,证实了共晶碳化物的形成。EDS点扫描结果显示,金属元素Fe、Cr、Mn与C原子的原子比接近M7C3的原子比2.33,因此骨架状析出为M7C3型碳化物,M7C3型碳化物经过热轧及固溶处理后在晶界三岔口处聚集长大。另外在图7(b)中4.24%Al的耐热钢晶粒内部观察到弥散分布有类似腐蚀坑的点坑,推测其为弥散颗粒析出脱落所致。

图8为4.24%Al的耐热钢TEM显微照片及对基体相和析出相的单晶电子衍射,右侧衍射图分别对应左侧红色标记位置。衍射结果显示基体相是晶格结构为面心立方的奥氏体(Cr0.19Fe0.7Ni0.11)组织,细小析出相为长程有序的体心立方晶格的NiAl相。NiAl相以长条状弥散分布在晶粒内,宽度小于1 μm, 长度在0.5~3 μm, 与图8(b)晶粒内弥散分布的点坑相对应,为NiAl颗粒在样品表面金相腐蚀过程中脱落所致,这也进一步说明含4.24%Al的耐热钢内部弥散分布的析出相为NiAl相。在TEM显微图中没有观察到明显位错塞积现象,这是因为热轧过程产生的位错在固溶处理过程中晶格结构发生改变,使位错塞积逐渐消失。

2.2 室温力学性能

图9为不同Al含量的试验钢的维氏硬度测定值,由图可知,随Al含量增加,其硬度值增加,分别为160.22HV0.3、176.78HV0.3、220.63HV0.3。

与硬度变化趋势一致,随Al含量的增加,试验钢强度也在逐渐增加,而伸长率减小,强度值和伸长率的变化如图10(b)所示。出现这种趋势的原因为:含2.46%Al的耐热钢中,Al只起到了固溶强化作用;含3.05%Al的耐热钢存在碳化物析出,产生第二相析出强化作用;而含4.24%Al的耐热钢除晶界三岔口处碳化物的强化作用,在晶内又增加了细小的NiAl弥散强化相。除此之外,随Al含量增加,晶粒尺寸也在减小,晶粒越细小,强度就会越高。

310S耐热钢不加Al元素时(其他元素含量相同),经过相同热轧和固溶处理工艺后,抗拉强度约为530 MPa,本文通过加入不同Al含量,降低Cr含量后得到的耐热钢的抗拉强度在不加Al的基础上分别提高了21%、30%、50%左右,都有不同幅度的增加,且Al加的越多,强度增幅越大。

图11是不同Al含量耐热钢室温拉伸断口形貌图,断口呈韧窝相连形成的纤维状组织,是典型的韧性断裂,且随Al含量增多,韧窝变小,通常韧窝尺寸越大、越深,材料的塑性越好,韧窝形貌随Al含量的变化与图10(b)得到的强度及伸长率变化相对应。

图12是不同Al含量耐热钢断口高倍形貌图,对断口处进行EDS分析,从图中可以观察到有球状渗碳体颗粒存在,这也进一步证实了M7C3的存在,形成大量以渗碳体颗粒为核心的韧窝。在韧窝壁显示出大量蛇形滑移花样,这是由于在外加应力的作用下,不同晶粒间相互约束和牵制,使合金同时沿着几个相交的滑移面滑移,形成弯曲的条纹,滑移分离后产生的断口呈蛇形滑移形态。蛇形滑移花样是典型的韧性断裂纤维区的特征,为微孔聚集型断裂。

2.3 高温力学性能

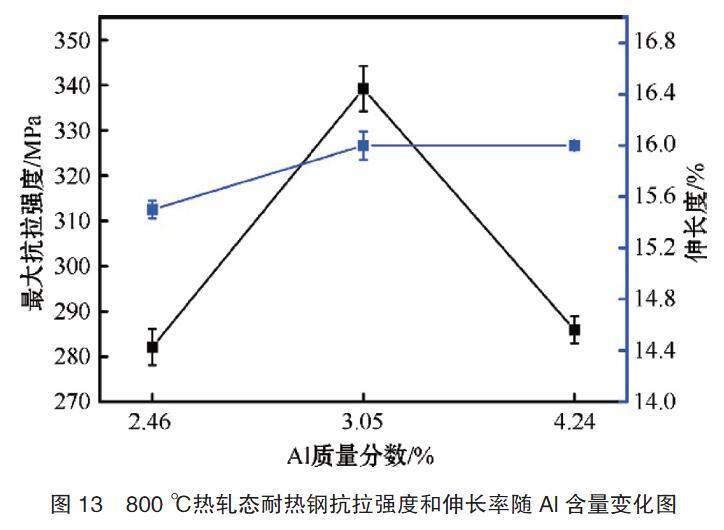

图13为不同Al含量耐热钢在800 ℃的抗拉强度及伸长率变化图,在800 ℃下3种耐热钢的伸长率基本相同,均为16%左右,抗拉强度的变化趋势与室温下有所不同,随Al含量增加抗拉强度先增大再减小,分别为282.08、339.24和285.91 MPa, 相比较同状态下不加Al元素的310S耐热钢170 MPa的抗拉强度,分别提高了66%、99%、68%。

图14是不同Al含量耐热钢800 ℃拉伸断口形貌图,3种耐热钢都出现了沿晶和穿晶断裂方式,并伴有少量韧窝,与室温拉伸断口界面完全不同。断口明显的沿晶断裂特征表明晶界强度降低,低于晶粒内部,因为裂纹总是沿着原子间结合力最弱的部位出现并进一步扩展。晶界碳化物周围应力集中,高温下诱导裂纹和蠕变空洞产生,最终蠕变空洞聚集导致沿晶或穿晶断裂,沿晶断裂尤其在2.46%Al的耐热钢断口上表现的更为明显。对图15所示的含4.24%Al的耐热钢的800 ℃高温拉伸断口中显现出来的析出相进行EDS点扫测定,其Al和Ni原子比为1∶1,进一步证实了其晶内NiAl相颗粒的析出物的存在。

3 讨论

3.1 不同Al含量耐热钢热轧态组织形成机制

铸态组织中高含量的碳化物会对耐热钢力学性能造成一定影响,为了减少铸态组织缺陷,对铸态试样进行了热轧及固溶处理,3种成分耐热钢在热轧和固溶处理过程中的显微组织演变过程如图16所示。在1 200 ℃的热轧过程中,原始铸态晶粒破裂,晶界碳化物被轧碎,新的晶粒形核长大,然后在1 150 ℃下进行30 min的固溶处理时,碳化物固溶在基体中,同时消除了热轧过程产生的应力。

轧制后组织如图3所示,3种耐热钢中都可以清楚地观察到奥氏体组织中有许多退火孪晶,孪晶界可以中断奥氏体晶界连续性,缓和奥氏体晶界应力从而改善了合金塑性。

图7中的高倍扫描组织图中含3.05%Al和4.24%Al的耐热钢中晶界三岔口处M7C3碳化物呈块状和层状形态,说明M7C3具有共晶特征,共晶碳化物是在凝固的最后阶段形成的,不会通过固相转变析出,因此在经过1 200 ℃的热轧和1 150 ℃的固溶处理后,M7C3型碳化物并没有溶解在基体中。并且随着Al含量增加,晶粒尺寸减小,晶界增多,则晶界形核点范围增大,C、Cr、Si等合金元素有效扩散长度减小,使碳化物不易固溶在基体中。M7C3的结构是富含Cr、Fe、Mn和C的HCP结构,对高温溶液有很强的的耐受性。

4.24%Al的耐热钢晶粒内部有均匀的纳米NiAl相析出,这在含2.46%Al和3.05%Al的耐热钢中没有出现。Brady等人的研究表明Al在奥氏体内的溶解度为2%~2.5%,多余的Al元素将以(Fe, Ni)Al金属间化合物的形式存在,Yamamoto等人研究表明,随着Al含量的增加,奥氏体钢中B2-NiAl相析出的体积分数会升高。而4.24%Al的耐热钢中Al含量较高,过饱和的Al元素与Ni元素反应,以NiAl相形式在奥氏体晶粒内弥散析出,NiAl相可以作为Al的存储相,为合金表面形成Al2O3膜提供充足的Al含量,从而提高合金在高温氧化的环境中的稳定性。

3.2 不同Al含量耐热钢热轧态组织对力学性能的作用机制

热轧态试验钢随Al含量增加,其抗拉强度和屈服强度都逐渐增大,而伸长率降低。细晶强化、固溶强化、第二相强化和形变强化是影响合金力学性能的4种强化机制,从图5的EPMA结果来看,Al元素基本固溶在基体中,以原子置换方式存在于Fe原子晶格内,从而产生晶格畸变来阻碍位错运动,起到固溶强化的作用来提高强度。另外图3金相组织可以观察到晶粒尺寸随Al含量增加明显减小,因此细晶强化对强度的提升也有一定贡献。此外随着Al含量增加,从图7(b)扫描形貌图中可以看到4.24%Al的耐热钢经过热轧及固溶处理后晶内析出了均匀分布的金属间化合物NiAl相,这在图8的TEM显微照片和图15的高温拉伸断口中也有所体现,NiAl相为体心立方结构,可以阻碍基体内位错的攀移从而提高强度,且其尺寸足够小,体积分数多,可以对位错起到有效的钉扎作用,从而提高强度。因此4.24%Al的耐热钢在Al的固溶强化、细晶强化和碳化物析出强化的基础上还有第二相弥散强化。

从800 ℃的拉伸试验结果可知,含3.05%Al的耐热钢抗拉强度最高,为339.24 MPa, 含2.46%Al和4.24%Al的耐热钢抗拉强度值十分接近,分别为282.08、285.91 MPa, 而室温时随Al含量增加,强度值在不断增加。伸长率在800 ℃时几乎没有变化,但室温时伸长率随Al含量增加逐渐降低。Bei等人研究表明,B2-NiAl相的韧脆转变温度低于750 ℃,所以在800 ℃时NiAl相具有一定延展性,无法起到强化作用,图15所示的NiAl析出相被拉长发生形变,证实了NiAl析出相在800 ℃具有延展性。因此在高温下起析出强化效果的主要是碳化物颗粒,而3.05%Al的耐热钢中M7C3碳化物含量最多,碳化物对位错运动起到钉扎从而提高强度。从图14的高温拉伸断口图可以看出,断裂方式主要为沿晶断裂,裂纹沿晶界或相界扩展会对材料的塑性产生不良的影响,因此800 ℃时耐热钢塑性较室温时较差。

4 结论

(1)随Al含量增加晶粒尺寸减小,2.46%Al的耐热钢板材为等轴奥氏体组织,3.05%Al的耐热钢板材在奥氏体晶界三岔口处存在骨架状M7C3碳化物,4.24%Al的耐热钢板材除晶界三岔口处骨架状M7C3碳化物外,在晶粒内部还存在均匀分布的细小弥散NiAl相。

(2)伴随着Al含量增加,晶粒尺寸减小,更多Al元素固溶在基体中,固溶强化、细晶强化的基础上M7C3碳化物以及细小弥散NiAl相的析出强化共同作用致使耐热钢的室温硬度、强度增加,而伸长率减小。

(3)由于800 ℃高于NiAl相韧脆转变温度,因此4.24%Al的耐热钢板材晶粒内部弥散分布的NiAl相在800 ℃不会起到强化作用,而3.05%Al的耐热钢板材组织中碳化物析出更多,因此800 ℃时随Al含量增加,强度先增加后减小,而伸长率均在16%左右。

本文摘自《钢铁研究学报》2024年第3期