起落架外筒锻件局部控流模锻工艺研究

2021-03-05王新云李建军李蓬川

姜 静,王新云,邓 磊,李建军,李蓬川

(1.华中科技大学, 武汉 430074; 2.中国第二重型机械集团公司, 四川 德阳 618000)

随着航空业的蓬勃发展,航空构件的需求量和需求种类日益增加,对其性能也有了更高的要求。成形该类零件的方法有大块坯料机加工、机加工后焊接成形、热挤压后少量机加工、局部加载、锻造后机加工等[1-3]。2013年,二重成功研制了800 MN大型模锻液压机,解决了我国缺乏大型设备的问题,上述前四种加工工艺已不能适应航空工业发展的需求,整体模锻工艺成为制造该类零件的核心技术。其可全面提升航空构件的综合性能,同时能有效减少锻件生产周期,降低生产成本,提高材料利用率[4-7]。起落架外筒锻件是飞机上的重要零件之一,是典型的大型航空构件,其性能的好坏直接关系到飞机的使用性能和安全[8]。目前,90%以上的起落架外筒锻件材料都是超高强钢,其中300M钢用量最大。300M钢是一种中碳低合金超高强度钢,具有高强度、高冲击韧性和优良的抗疲劳性能和耐腐蚀性能。然而现阶段,通过整体模锻技术成形该类产品时,凸起部位成形阻力大,金属流动困难,完全成形所需载荷大,这不仅易造成充不满缺陷,还大大降低了模具寿命[9]。目前,对于锻件存在的流动缺陷,有国内研究者通过增大下料体积解决,导致材料利用率降低[10]。因此,在保证不降低材料利用率的同时又能获得形状满足要求的锻件成为一个迫切需要研究的课题。

为解决模锻件充不满,提高材料利用率,本文提出调节局部飞边桥部尺寸控制局部金属流动的方案。将起落架外筒锻件最难充满的V型头部凸起作为特征结构,将特征结构的材料流动过程简化为平面应变问题,采取局部体积相等的原则,基于主应力法和分流面应力平衡条件建立凸起与飞边桥部同时充满时的应力平衡方程,推导飞边尺寸求解模型,从而设计终锻局部飞边尺寸。同时,改进起落架外筒锻件的成形工艺,然后利用DEFORM-3D有限元软件对其模锻过程进行全流程模拟,最后进行物理实验证实局部控流方案的准确性。

1 工艺方案设计

1.1 工艺流程设计

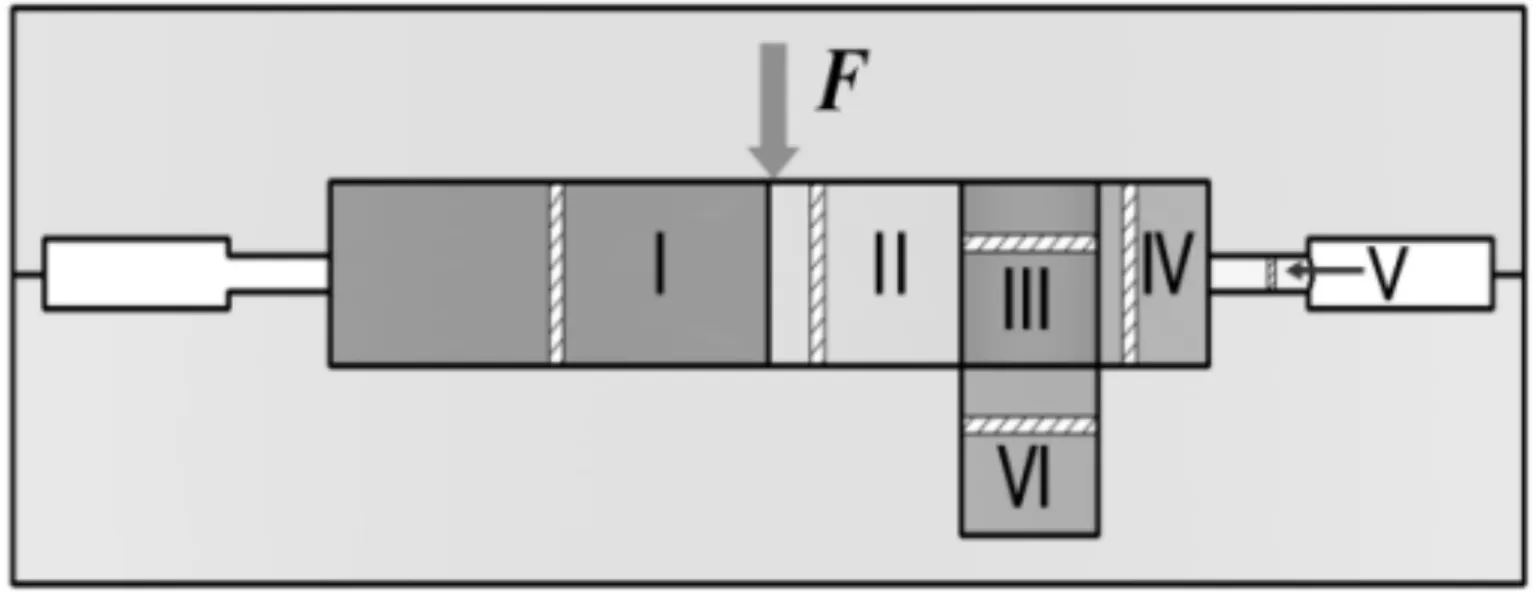

起落架外筒锻件如图1所示。根据结构特征可将其分为3个部分:V型头部(一侧有凸起)、中间凸起部位和规则圆柱杆部。该锻件投影面积大、结构不对称、凸起高且窄,沿轴线方向横截面积差别大,采用一次模锻难以直接成形,需进行多工步成形。

由于锻件头部形状为V型,且尺寸很大,所以模锻前必须制坯,合理分配金属体积;同时,为了使金属易于充满终锻模膛,避免折叠等缺陷,降低终锻成形载荷,制坯后增加一道预锻工序。最终确定锻造工艺流程为:下料→加热→镦粗→拔长→二次加热→拍扁→三次加热→预锻→四次加热→终锻。

1.2 局部调飞边的控流方法

从上述分析可知,凸起部位的充填是锻件能否顺利成形的关键。选取常规的飞边设计尺寸(桥部厚度15 mm,宽度20 mm,圆角半径5 mm)进行有限元数值模拟,通过模拟结果发现锻件头部凸起部位是最后充填部位,且在凸起充满前已形成了大量飞边,最终没有充足的金属继续充填凸起部位,从而产生了充不满缺陷,如图2所示。因此,

图1 起落架外筒锻件示意图

图2 未充满的锻件示意图

针对材料流动顺序和体积的控制问题,提出调节终锻件局部飞边桥部尺寸以控制局部金属流动的方案:当飞边桥部厚度减小时,金属流入飞边槽的阻力增大,流入飞边槽的金属量减少,迫使型腔内金属往凸起部位流动;当飞边桥部厚度增加时,金属流入飞边槽的阻力减小,型腔内金属更容易流入飞边槽形成飞边,导致流向凸起部位的金属减少。同时,作者还结合主应力法计算出合理的局部飞边尺寸。

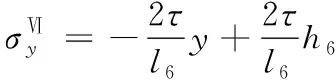

1.3 基于主应力法的局部飞边厚度计算

由于凸起未充满的区域为靠近飞边的一侧区域,为简化计算过程,同时又能较准确计算出局部飞边尺寸,本文选取垂直于该侧的截面作为代表截面进行计算,图3为选取的锻件截面示意图。锻件形状尺寸较大,且预锻件和毛坯设计考虑了体积相等原则,分流线基本位于中心位置;同时,分流线右侧根据金属流动特点和受力情况分为如图4所示的5个区:其中Ⅱ区金属在镦粗作用下往Ⅲ区流动,Ⅲ区和Ⅵ区金属均往凸起部位挤压,Ⅳ区和Ⅴ区金属均往飞边方向流动;利用已知边界条件建立了飞边桥部与凸起同时充满时的平衡方程,然后进行飞边桥部尺寸计算。根据各区域的变形特点,分别选取基元进行应力分析,如图5所示。

图3 锻件截面示意图

图4 截面分区示意图

图5 基元受力示意图

利用主应力法计算飞边桥部尺寸时,进行了如下假设:

1) 若某变形区单元不与模具接触,则可认为接触面的摩擦切应力等于屈服切应力K;

2) 若基元体切面某法线方向边界应力为非均布压力,则可将该边界压力的平均值作为应力边界条件[11]。

以Ⅵ区金属刚好接触模壁时应力为0为边界条件依次计算出Ⅵ区和Ⅲ区的应力方程,同时以Ⅴ区桥部金属刚好充满时应力为0作为边界条件依次计算出Ⅴ区、Ⅳ区和Ⅲ区的应力方程,由于求得的Ⅲ区应力方程包含飞边厚度和宽度两个未知数,因此将Ⅲ区求出的两个应力方程和由Ⅰ区与Ⅳ区两侧飞边桥部面积相等所得的方程联立,最后求得Ⅴ区飞边尺寸。

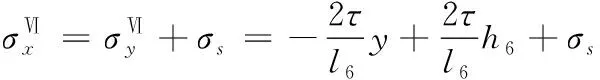

① Ⅵ区基元体在y轴方向上的平衡微分方程为:

σyl6-(σy+ dσy)l6-2τdy= 0

化简并积分得:

因此,

(1)

最后由屈服准则σx-σy=σs可得:

(2)

② Ⅴ区基元体在x轴方向上的平衡微分方程为:

σxh5-(σx+dσx)h5-2τdx=0

化简并积分得:

式中常数C2由边界条件σx(x=l5)=0确定,所以,

因此,

(3)

最后由屈服准则σy-σx=σs可得:

(4)

③ 与Ⅴ区计算过程类似,同理可得Ⅳ区应力方程:

(5)

(6)

④ 与Ⅵ区计算过程类似,同理可得Ⅲ区应力方程:

由屈服准则σx-σy=σs可得:

所以

(7)

(8)

联立(7)、(8)可得:

(9)

又

(10)

式中,li和hi分别为i区的长度和高度;τ为摩擦力;m为摩擦因子;σs为屈服应力;K为屈服切应力。且,l3=l6=139.4 mm,l4=132.9 mm,h3=h4=156 mm,h6=144.5 mm,m=0.3,σs=75 MPa。

联立式(9)、式(10),并将上述数值化为国际单位:

(11)

假设Ⅰ区和Ⅳ区两侧的飞边桥部横截面积相等,则:

l5h5=300

(12)

联立式(11)、(12)可得:

l5=37.5 mm,h5=8 mm

1.4 确定飞边槽的型式与尺寸

起落架外筒锻件形状复杂、体积偏大、分料困难,选用的飞边槽型式及进行控流的区域如图6所示。终锻件控流部位的飞边桥部厚度为8 mm、宽度为37.5 mm,其余部位的飞边桥部厚度为15 mm,宽度为20 mm;整个锻件仓部厚度为20 mm,宽度为200 mm,圆角半径为5 mm;而预锻件飞边尺寸按均匀常规飞边尺寸进行设计,飞边桥部厚度统一为 4 mm,宽度为20 mm,圆角半径为3 mm,预锻过程产生的飞边在终锻时仅发生刚性平移,对终锻不产生影响。

图6 飞边控流区域及飞边槽型式示意图

2 数值模拟结果分析及讨论

2.1 外筒锻件模锻全流程模拟结果

利用DEFORM-3D有限元模拟软件,对外筒锻件的锻造成形全流程进行数值模拟。毛坯所用材料为300M钢,其热物性参数如表1[12]所示,本构模型如式(13)所示[13],模具材料为H13钢。模拟参数为:上模下压速度V=15 mm/s,毛坯初始温度T1=1 140 ℃,模具温度T2=350 ℃;边界条件为:毛坯与模具之间的摩擦因子m=0.3,毛坯与模具之间的传热系数λ=11 N/sec/mm/ ℃,模具、毛坯与环境之间的对流换热系数为α=0.02 N/sec/mm/ ℃。每一工步结束后重新赋值至初始温度进行下一工步的模拟,因此仅前一工步的应变场被继承至下一工步继续分析,全流程模拟结果如图7所示,通过制坯成形出了与终锻件外形接近的毛坯,且通过制坯过程合理分配了金属体积,使预锻和终锻件产生的飞边比较均匀。

(13)

表1 300M钢的热物性参数

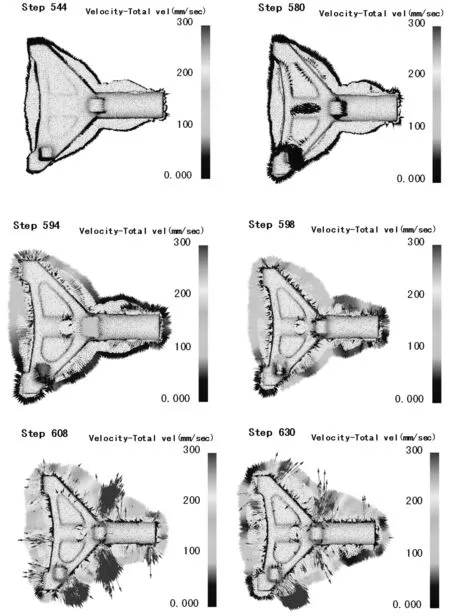

2.2 终锻成形过程分析

终锻成形过程中终锻件金属的流动情况如图8所示。金属以镦粗方式慢慢充填未充满的头部型腔,直到V型部位两侧充满并开始产生飞边,此时杆部金属在下压的过程中发生塑性变形,横向流动比较剧烈,也有飞边产生。随后头部的凸台渐渐成形,且预锻形成的3个凸起以压入的方式进入型腔,但由于头部凸起又窄又高,其充填速率小于杆部凸起的充填速率,所以杆部凸起先充满。随着变形的进行,整个杆部型腔逐渐充满。到了变形后期,飞边桥口部分和模壁的阻力使头部凸起完整充填,待整个锻件均已充满时,飞边桥口部分也正好充满。最后,型腔内多余的金属被排入飞边槽形成较为完整均匀的飞边。由上述金属的流动过程可知,主应力法计算出的局部飞边尺寸可以使锻件完全充满,且最后的成形情况与假设(头部凸起与飞边桥部同时充满)基本一致。

图7 全流程模拟结果示意图

图8 终锻件速度场

图9是终锻件的应变分布情况和载荷行程曲线。由应变图可以看出,终锻形成的飞边在合模过程中厚度不断减小,金属流动剧烈,等效应变较大,杆部金属流动变形较小,等效应变较小,V形头部最先与模具接触,金属变形大,但在三角边区域的等效应变却较小,这是由于该部位最先成形,但到了变形后期,在摩擦力的作用下金属往两侧流动困难,导致该处等效应变较小。由载荷行程曲线可知,与凸起部位使用常规飞边尺寸得到的成形载荷相比,采取局部控流方法得到的终锻成形载荷较小,这是由于凸起部位飞边厚度比常规尺寸小,金属流入飞边槽的阻力增大,凸起部位在产生大量飞边前已充满,根据这一特点在保证锻件充满的前提下减小了下料体积,使最终成形载荷变小,同时提高了材料利用率。

图9 终锻件应变场和载荷行程曲线

模拟结果表明,终锻件凸起部位的飞边厚度调节为 8 mm能使材料流动更加合理,在形成大量飞边前凸起部位就已充填完毕,凸起部位和飞边桥部几乎同时充满,且终锻件未出现充不满、折叠等缺陷,降低了终锻件的成形载荷,提高了材料利用率,证实了飞边局部控流方案的可行性。

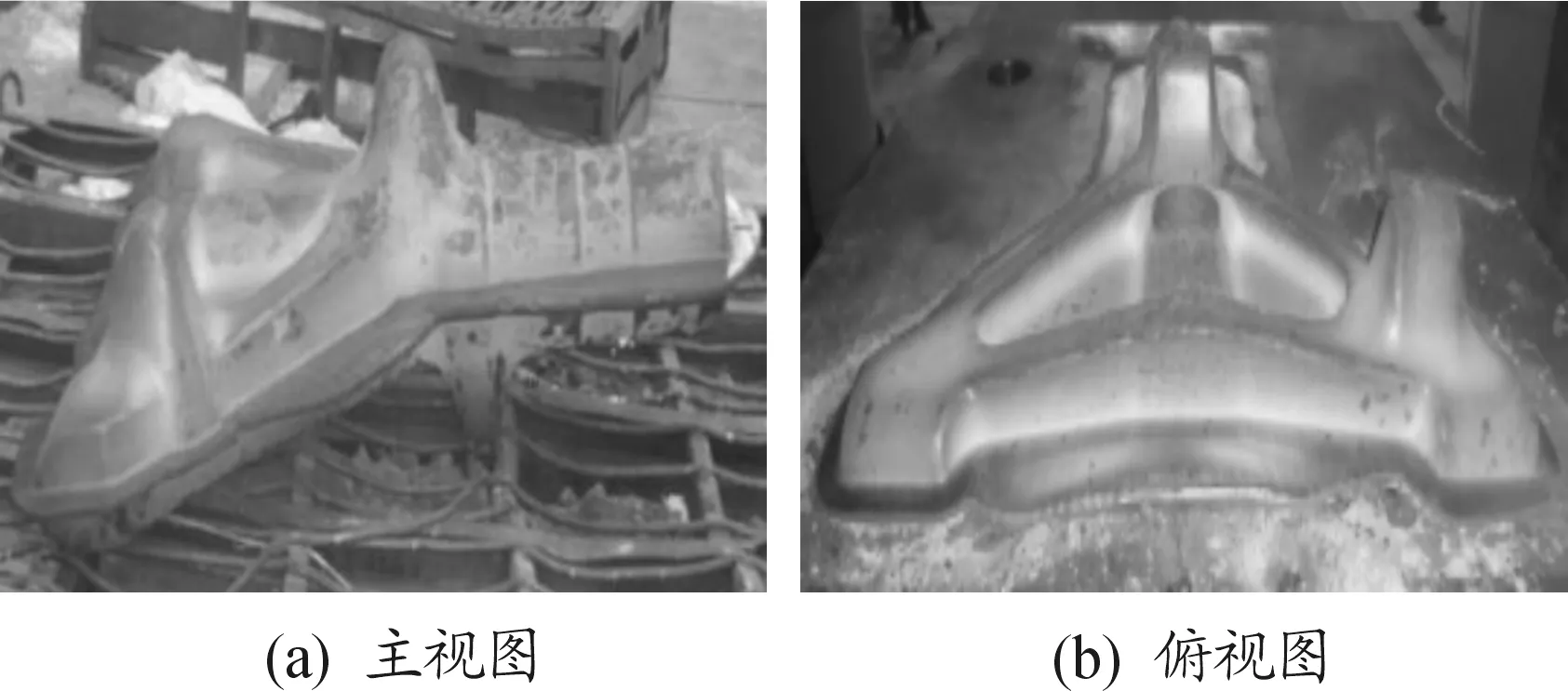

3 实验

第二重型集团有限公司万航模锻厂根据设计的飞边尺寸试制了B787前起落架外筒终锻件,如图10所示。采取飞边局部控流效果较好,成形的终锻件表面无缺陷,无折叠,终锻件的整体飞边也比较均匀,且终锻成形的最大成形载荷为5.25×108N,如图11所示,与模拟载荷大致相同,进一步验证了飞边局部控流方案的可行性。

图10 终锻件

图11 终锻件的载荷行程曲线

4 结论

1) 基于主应力法建立了飞边尺寸求解模型,获得了终锻件局部飞边桥部尺寸;对起落架外筒锻件进行了全流程工艺设计,并采用有限元软件DEFORM-3D对成形全流程进行了模拟,验证了工艺设计的可行性。

2) 通过模拟和实验获得了形状尺寸合格、表面无缺陷的终锻件,与以往工艺方案相比,降低了成形载荷,提高了材料利用率,验证了飞边局部控流方案的可行性。