一种薄壁小飞边锻件切边结构的设计

2023-03-29孟俊陕西法士特齿轮有限责任公司

文/孟俊·陕西法士特齿轮有限责任公司

针对薄壁小飞边锻件在普通切边模具上切边时,飞边易被锻件带入切边凹模,粘在锻件外圆上,不易完全切下的问题改进切边结构。此结构是在切边凸模外圆设计一套弹性压紧结构,在切飞边前弹性结构先预压小飞边,使其在切小飞边时,飞边不变形,能完全脱离锻件。

开式模锻具有模膛和飞边两部分,当上下模闭合时,一方面金属流向模膛以充满成形,另一方面多余金属流出模膛,成为飞边,飞边是需要通过切边模切掉的。常规锻造开式切飞边结构是将锻件放在切边凹模上,待切边凸模从上往下运动推挤锻件,在切边凹模刃口作用下,凸模剪切飞边使其脱离锻件,但这种只适用于锻件厚度较厚,飞边较大的锻件。对于锻件厚度较薄且飞边较小的锻件,现场实际生产发现,现有的切边模具切不掉飞边,现场解决方法往往是增加下料重量,加大飞边的宽度,即使如此,生产过程中也经常有切不掉的边,需要随后手工去除,不仅浪费原材料、废工废时,也给现场正常生产带来较大影响。

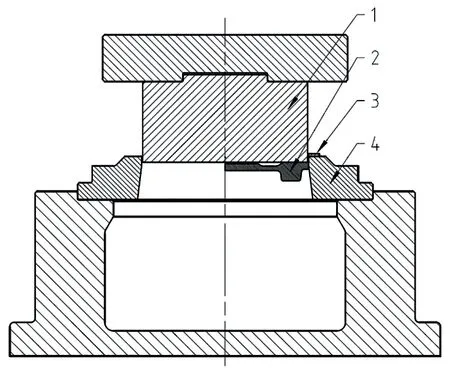

通用切边模结构如图1 所示,切边时锻件自由状态平放在凹模刃口上,凸模向下运动,推挤锻件,锻件飞边被切边凹模刃口剪切,实现飞边与锻件的分离。凸模起到传递推压力的作用,凹模刃口起到剪切的作用,但当锻件厚度较薄,飞边较窄时,由于凸、凹模间有0.7 ~1.25mm 的间隙,当凸模推挤锻件向下运动时,飞边会弯曲变形向上翘起,粘连在锻件外圆上,不能完全切下。

图1 通用切边模

切边结构优化

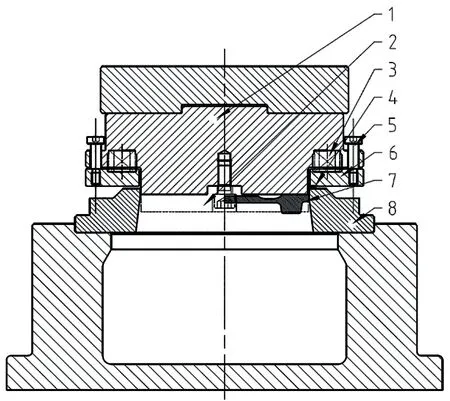

针对上述问题,在原有的简单切边结构上进行了改进,使其不但能进行薄壁件的切边,还能进行小飞边的切除,改进后的模具结构图和实物图分别见图2和图3。

图2 弹性切边模具结构

图3 弹性切边模具

弹性压紧机构

本结构主要是实现对厚度较薄锻件飞边的切除,而且是针对不加料的小飞边。在切边凸模外圆处增加一个弹性压紧机构,在切边凸模接触锻件前,弹性压紧机构先接触飞边,将飞边平压在切边凹模上,这时凸模继续向下运动,再接触锻件,在凹模刃口的作用下切除飞边,实现锻件和飞边的分离,由于整个切边工作过程中,飞边都被弹性压紧机构压紧在凹模上平面,因此飞边不会随锻件变形翘起粘连在外圆上。

具体工作原理:凸模在上死点时,矩形弹簧处于2mm 预压状态,该预压量可通过导销调节,此时压料板较凸模下平面凸出2mm;凸模向下运动时,压料板先接触飞边,矩形弹簧开始被压缩,凸模继续向下运动接触锻件,此时飞边被压料板压紧在凸模的上平面上,凸模继续向下运动,在凹模刃口的作用下实现小飞边的切除,切除下来的飞边留在凹模的上平面上。

此弹性压紧机构简单易操作,实用性强,生产现场可根据具体生产的锻件的外圆尺寸及连皮宽度、厚度计算出所需的卸料力,结合模具所能压缩的行程,从而确定弹簧型号、数量。根据实际生产情况调整卸料力,满足飞边的切除。

上下模具的对正

常规切边模切边前上下模的对正方法:上凸模点动慢慢向下运动,待凸模进入凹模型腔内,观察凸、凹模四周间隙,不偏斜均匀即可。

该弹性切边机构由于未工作前压料板较凸模下平面凸出2mm,凸模是被包裹在压料板内的,从外面来看,是观察不到凸模的,此时无法用常规方法进行上下模的对正。因此,在凸模下加一块对正板,这是为了能从外面直接观察到凸出的凸模,再用常规方法,慢慢点动上模,使凸模向下运动,进行上下模对正,待调整好后,再去掉对正板,进行切边工作。

结束语

此弹性切边机构已在车间进行大规模推广,现场使用情况极好,不仅解决了现场的切边问题,同时大大降低了操作工的劳动强度,已规范到标准化工装图纸中。此弹性切边机构彻底解决了现场薄壁小飞边锻件飞边难以切除的问题,可通用于其他类似薄壁小飞边的锻件,较以前的解决方法,节省了原材料,降低了操作工劳动强度,且简单易操作。