汽车用65SiCrV6弹簧钢丝表面处理工艺改进

2024-06-26崔同泉张峰山汪海静

崔同泉 张峰山 汪海静

关键词:65SiCrV6;弹簧钢丝;酸洗;磷化膜

0 引言

随着汽车轻量化的发展,高强度弹簧钢需求量持续增长,其中65SiCrV6为最典型的高强度弹簧钢。目前高强度弹簧钢丝生产厂商国外主要有铃木加普腾、神户制钢、韩国DSR等公司,国内主要有中钢制品院马鞍山分公司及中钢制品院全资子公司广东奥赛钢线有限公司。因65SiCrV6弹簧钢丝强度高、对表面缺陷敏感,客户卷簧过程中因表面缺陷容易造成卷簧断裂问题,该类产品质量控制的一项重要内容是控制钢丝表面质量,减少钢丝表面缺陷的发生概率。

1 存在的问题

1.1 生产工艺及现状

汽车用65SiCrV6弹簧钢丝生产工艺流程:盘条放线→表面处理→剥皮→正火→表面处理→拉拔→淬回火→探伤→涂油、包装→入库。

车间生产过程中使用某钢铁公司生产的65SiCrV6热轧盘条经剥皮、正火、酸洗、磷化后,按正常工艺拉拔时发现多件钢丝表面有严重的横向裂纹缺陷,拉拔后钢丝表面横向裂纹如图1所示。钢丝表面的横向裂纹缺陷非通条连续,仅局部有横向裂纹且其附近颜色呈黑色,无法满足拉拔表面质量要求。现场观察未拉拔的钢丝表面,发现钢丝夹缝处存在黑色条状斑纹。

1.2 表面质量问题原因分析

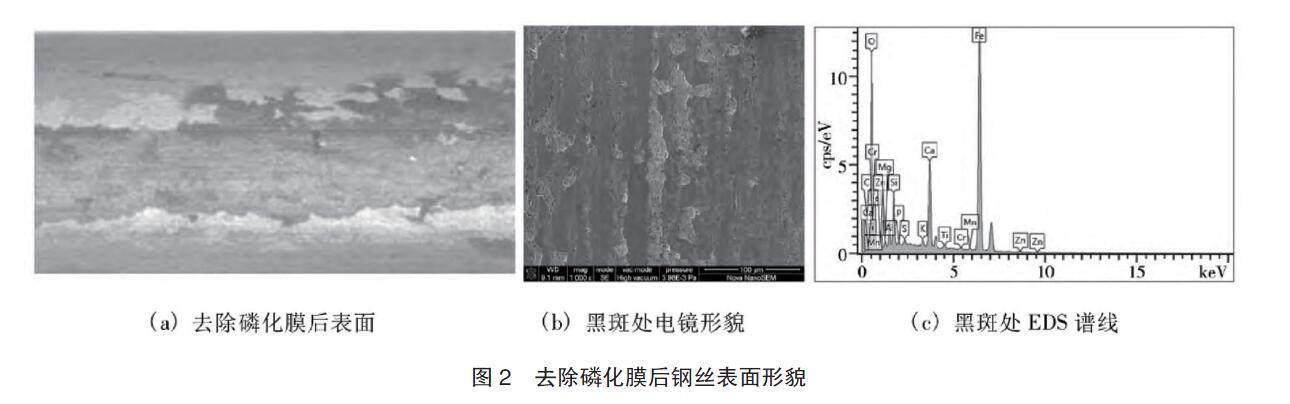

选取上述有问题的钢丝进行试验分析,选用退膜液去除钢丝表面磷化层后采用体视显微镜进行表面观察。退膜液成分:ρ(NaOH)=100 g/L、ρ(EDTA)=90 g/L、ρ(C6H15NO3)=4 g/L,在(70±5) ℃下退膜5 min。磷化后的未拉拔钢丝经过退膜液处理去除磷化膜后,观察钢丝表面,其表面形貌如图2所示。钢丝表面磷化膜去除干净,但钢丝表面原有的黑斑依然未脱落。

采用电镜观察,黑斑处呈现片状氧化铁皮形貌;利用EDS谱线进一步检测,黑斑处化学成分主要为Fe、O元素,与氧化铁皮成分基本相符,故断定黑斑应为酸洗未洗净的氧化铁皮。钢丝夹缝中的氧化铁皮未清洗干净,磷化时仅在残留氧化铁皮表面覆盖少量磷化膜。由于氧化铁皮为脆性物质,不能起到润滑载体作用,拉拔过程中黑色氧化铁皮被压入到钢丝基体,钢丝表面润滑不良,经过一段时间后会形成横向裂纹表面缺陷。

2 表面处理工艺改进

2.1 工艺流程

考虑到剥皮正火后钢丝进行间歇式酸洗,钢丝的夹缝之间接触紧密,酸液不能与钢丝充分接触,容易存在氧化铁皮清洗不净的情况;而且在物流周转或作业过程中,钢丝有擦伤、碰伤、蹭伤等风险。为解决以上问题,将原来的剥皮正火后的间歇式酸洗磷化改进为展开连续式在线酸洗磷化。改进后具体工艺流程:剥皮→正火→在线酸洗→水洗→表调→在线磷化。

2.2 生产工艺参数

2.2.1 在线酸洗工艺

间歇式酸洗通常采用硫酸、盐酸等强酸酸洗,其去除氧化铁皮原理为:酸的溶解作用、氢气的剥离作用以及电化学腐蚀作用。无论是盐酸还是硫酸酸洗,由于SO42-、Cl-等离子不仅对后续磷化质量有直接影响,且杂质离子可吸附在磷化膜晶间缝隙中,后期很容易造成钢丝生锈。故磷化之前相关杂质离子必须去除干净,由此会产生大量的酸性废水。另酸洗作业时挥发性大,容易引起酸雾,腐蚀生产设备,对生产环境产生不利影响。

相比传统硫酸、盐酸等强酸,磷酸具有以下特点:酸性较小,对钢丝表面的腐蚀小,钢丝不容易出现过酸洗;磷酸对铁氧化物具有良好的溶解能力,与亚铁离子配位后,会增加其溶解度;磷酸挥发性弱、对设备腐蚀性小,在线酸洗时通过加盖密封与简单抽风处理后基本没有酸雾逸散;磷化液主要成分中含有磷酸,酸洗后残留的少量磷酸对磷化液影响较小,故钢丝磷酸酸洗后对冲洗水的水质要求不高;另外磷酸酸洗过程中可在钢丝表面形成不溶性磷酸亚铁,磷酸亚铁在磷化时可起到晶核作用,有助于磷化。磷酸酸性废水可通过曝气或添加双氧水,将水中亚铁离子氧化沉淀后通过压滤的方式分离出去,而分离的酸液可用于酸液配制继续使用。相关反应方程式如下:

H2O2+Fe2++2H+→Fe3++2H2O

Fe3++PO43-→FePO4↓

综上所述,使用磷酸可以实现废水零排放,符合零排放理念。考虑到现有国家政策和地方政府环保要求,为减少环境污染,在线酸洗选用磷酸酸洗。

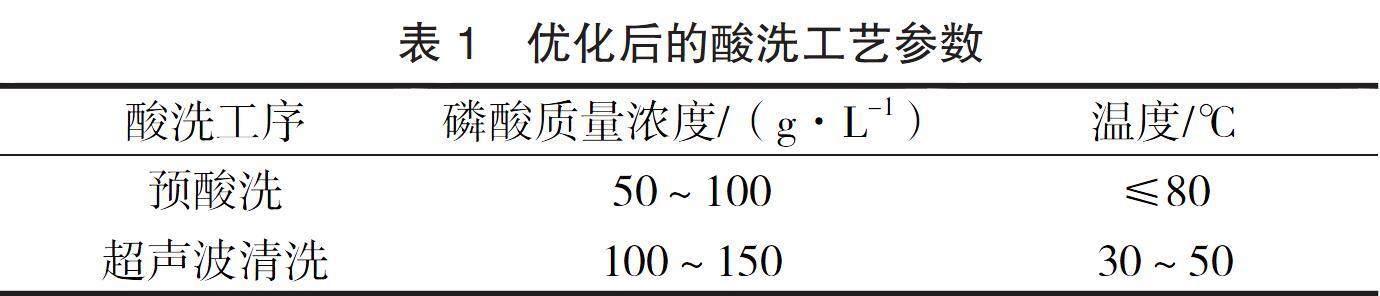

钢丝正火相变转变后表面温度依然很高,可充分利用钢丝余温加热酸液。酸洗采用预酸洗和超声波清洗相结合的方式,预酸洗时钢丝进入酸液后表面疏松的氧化铁皮会迅速剥落,且在酸液浸蚀下,钢丝表面剩余氧化铁皮会继续溶解;经过酸洗后钢丝表面大部分氧化铁皮已去除干净,为进一步去除残留氧化铁皮,增加一道超声波清洗。超声波清洗的主要机理是利用“超声空化”作用,对钢丝表面环流冲刷并伴随产生搅拌等综合效应,使钢丝表面氧化铁皮中的金属化合物瞬时从钢丝表面脱落。采用酸洗溶液作清洗介质,通过化学反应将钢丝表面氧化铁皮溶解。将超声波清洗与化学清洗有机结合在一起,形成超声化学清洗,强化了清洗效果,可将残留氧化铁皮彻底去除干净。优化后的酸洗工艺参数见表1。

2.2.2 表调工艺

常见的表调剂主要有:酸性表调剂、Ti系表调剂、Mn系表调剂等。选用Ti系或Mn系表调剂对水质要求较高,残留磷酸进入后pH值下降,会逐步将胶体破坏、出现絮凝沉淀现象造成表调失效,从而使得钢丝表面无法形成细小晶核,影响钢丝磷化。考虑到表调的稳定性与实际使用需求,选择酸性表调剂,主要成分为草酸,原理为草酸与钢丝基体反应后形成了一层草酸铁盐膜,为后序磷化提供了大量极小的结晶核,提高成膜性。可以缩短磷化时间和降低磷化温度,也可以提高磷化膜附着力与减少磷化反应的成渣量。表调对磷化膜表面形貌影响如图3所示。相同时间下增加表调后磷化膜厚度明显增加,磷化膜覆盖更均匀,表调工艺参数见表2。草酸与钢丝基体反应机理:Fe+H2C2O4→H2↑+FeC2O4。

2.2.3 在线磷化工艺

一般认为磷化主要有4个步骤组成:酸浸蚀使金属基体界面H+浓度降低→促进剂加速金属界面H+浓度降低→磷酸根的多级离解→磷酸盐沉淀结晶形成磷化膜。相关反应方程式如下:

Fe-2e→Fe2+,2H++2e→2[H]→H2↑,

[氧化剂]+[H]→[还原产物]+H2O,

Fe2++[氧化剂]→[还原产物]+Fe3+,

H3PO4→H2PO4-+H+→HPO42-+2H+→PO43-+3H+,

3Zn2++2PO43-+4H2O→Zn3(PO4)2·4H2O↓(磷化膜),

Fe2++2Zn2++2PO43-+4H2O→Zn2Fe(PO4)2· 4H2O↓(磷化膜),

Fe3++PO43-→FePO4↓(副反应形成磷化沉渣)。

考虑到车间布局、设备成本等原因,在线磷化时间一般要短于间歇磷化时间;故在线磷化工艺与间歇磷化工艺一般有所差异,根据以上磷化机理可以看出,若提高磷化反应速度、减少磷化时间,可通过增加金属离子浓度、磷酸根浓度以及氧化型促进剂含量可使沉淀反应向右移动。优化后磷化工艺参数见表3。

3 试生产

采用改进后的工艺流程与工艺参数,汽车用65SiCrV6弹簧钢丝经过在线酸洗磷化后,观察钢丝表面无残留氧化铁皮,磷化膜覆盖均匀,在线磷化后钢丝表面如图4所示。通过在线酸洗磷化,钢丝表面均匀一致,解决了以前钢丝夹缝中酸洗不净的问题,在后期拉拔过程中未出现因酸洗不净造成的质量问题。

4 结语

汽车用高强度65SiCrV6弹簧钢丝表面处理质量对后续工序影响很大,通过对生产工艺流程和工艺参数改进,解决了间歇式酸洗存在的钢丝表面酸洗不净问题。将间歇式酸洗磷化改为在线展开式酸洗磷化,充分利用正火余温,采用环保型磷酸和酸性草酸表调剂,保证了钢丝表面磷化质量并满足后期的拉拔要求。

本文摘自《金属制品》2024年第1期