锻模飞边桥尺寸对6061铝合金衬板锻件成形的影响

2021-06-08徐皓,刘江

徐 皓,刘 江

(1.重庆工程职业技术学院 智能制造与交通学院,重庆 402246;2.重庆大学 材料科学与工程学院,重庆 400044)

火车上衬板是铁道部为适应火车提速而研制出一种新型减震器产品。随着火车轻量化发展趋势,衬板材料由原先锻钢件改为铝合金锻件。火车上衬板属于周期性强制报废的易耗配件,国内外市场需求量每年300万件左右。虽然市场需求量大,但因其形状特殊,外观和力学性能要求高,产品合格率不高,生产成本一直居高不下[1]。借助计算机数值模拟技术,对火车上衬板锻造过程中金属流动规律、不同锻模桥部宽度和高度进行数值模拟,分析比较,优化模具结构。

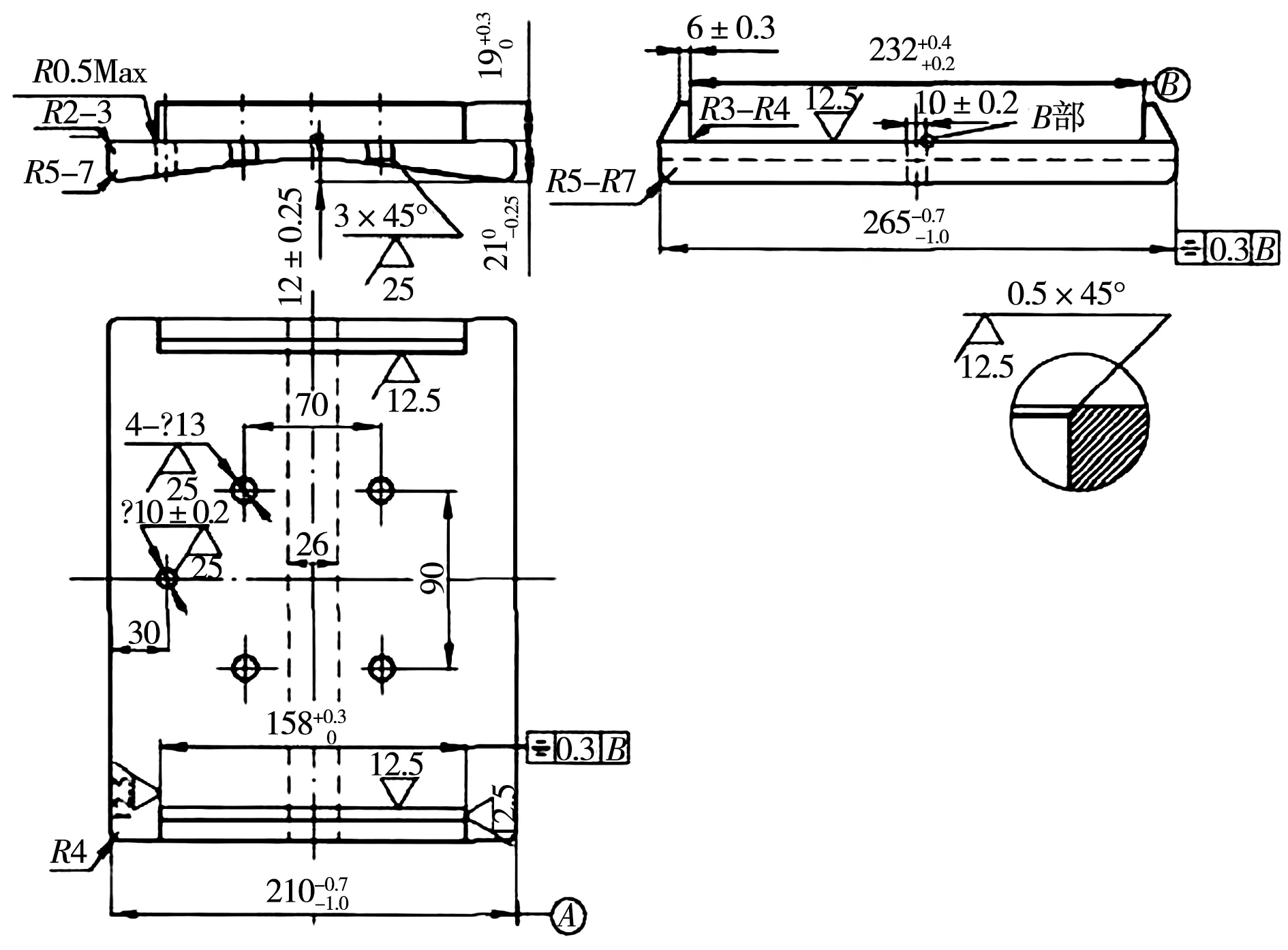

6061铝合金火车上衬板零件盒锻件如图1所示。

图1 6061铝合金火车上衬板零件图Fig.1 Part drawing of 6061 aluminum alloy upper train lining

1 6061铝合金火车上衬板锻件参数及锻造工艺流程

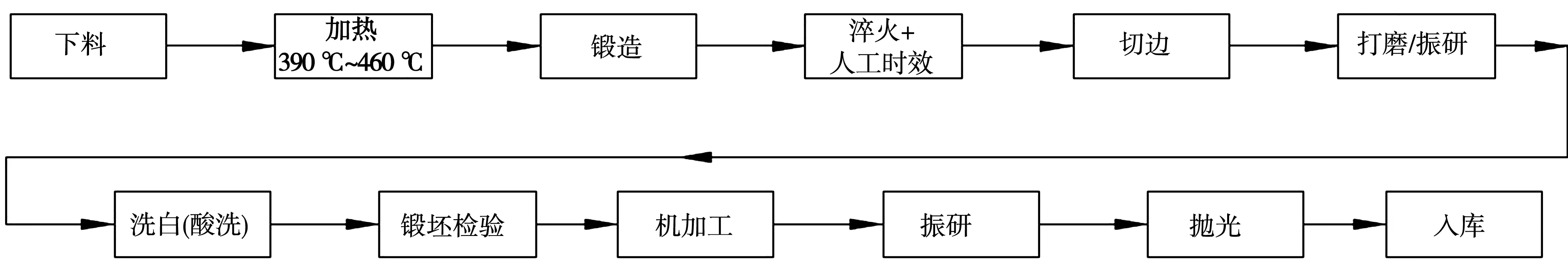

如图2所示,该锻件质量2.52 kg,最大截面尺寸为267 mm×215 mm,最薄处10.5 mm,复杂系数为S4级。下料坯料尺寸为:Ø80 mm×245 mm,棒料质量约为2.89 kg,材料利用率约为87.5%。 6061铝合金火车上衬板生产工艺流程如图3所示。

图2 6061铝合金火车上衬板锻件图 Fig.2 Forging drawing of 6061 aluminum alloy upper train lining

火车上衬板锻造工艺首先将圆棒料通过预锻模具制成哑铃状(见图4),然后用16 MN电动螺旋压力机进行模锻,在4 MN液压力机上切除多余飞边。

图3 6061铝合金上衬板生产工艺流程图Fig.3 Process flow chart of upper lining of 6061 aluminum alloy

图4 火车上衬板模锻示意图Fig.4 Die forging of upper train lining

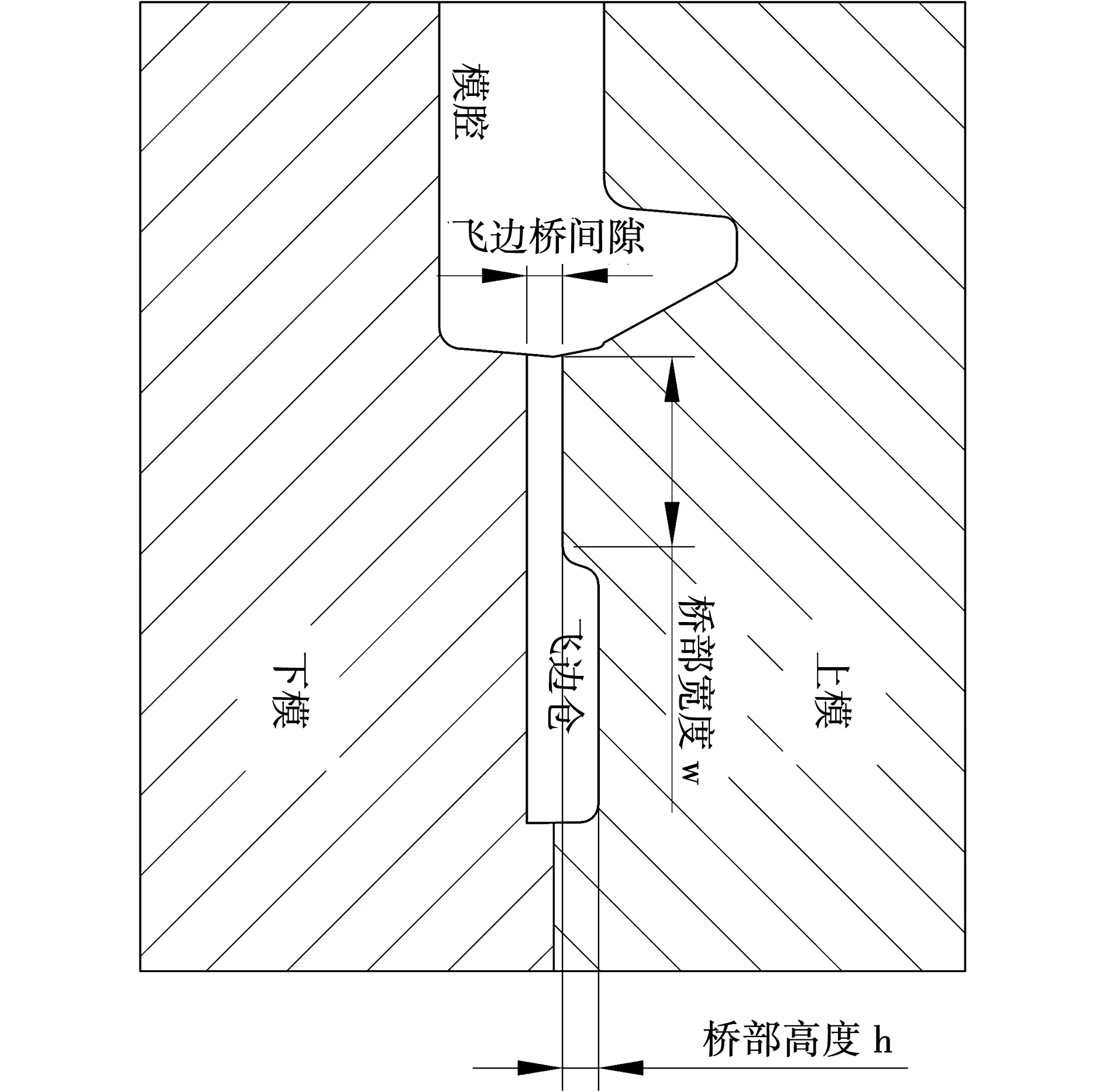

模具模型的设计关键在于飞边槽结构、飞边桥部高度和宽度。飞边槽包括桥部和仓部。桥部的主要作用是阻止材料外流,迫使金属充满模膛;其次使飞边减薄,便于切除。仓部的作用是容纳多余的金属材料,以免多余金属流到分模面上,影响上下模打靠[2]。因此,可以根据锻件和制坯后的形状尺寸在锻压设计手册中选取相应飞边槽结构,飞边槽尺寸则依据设备类型和吨位来确定。锻模飞边槽结构局部剖面图如图5所示。

图5 锻模飞边槽结构局部剖面图Fig.5 Section of flash groove structure of forging die

图4中A点为两道次辊锻轧制后的坯料形变的最高点,而B点则为两道次辊锻轧制后的坯料形变的最低点。若飞边槽结构、飞边桥部高度和宽度参数选择不合理,A、B点处在终锻过程中容易产生折叠、裂纹等锻造缺陷点。

2 火车上衬板模锻模拟分析

2.1 火车上衬板模锻过程中金属流动分布模拟

利用Deform数值有限元软件对预锻制坯坯料采用网格划分,最小网格单元尺寸2 mm,曲率权重系数0.6,应变速率和应变分布均取0.3,通过计算机自动计算,上模和下模成击面打靠共需302步,分别截取step1、step100、step160、step200 、step230、step270、step290、step302作为材料流动分析观察点,模锻成形中金属流动速度场分布如图6所示。

如图6a~6d所示,坯料两端最先受上锻模的下压力开始发生挤压变形,坯料从中间向坯料外侧边缘金属流动速度逐渐变大,坯料变得越来越宽。而坯料中部因受到两端金属挤压作用,金属流动速率受到限制,因此坯料中部金属流动速度小于坯料边缘金属流动速度。

图6 模锻成形中金属流动速度场分布Fig.6 Velocity field distribution of metal flow in die forging

如图6e、6f所示,从step230和Step270显示,随着坯料变形的逐步加深,尤其坯料两端金属在上下锻模锻模共同挤压下,沿着打击力(厚度)方向流向从内凹模膛中部到两端,两端角成形最为困难,最容易缺料而报废,这也与实际生产验证结果相符合。从step302(图6h)显示锻件形状已经形成,当金属充满内凹模膛时,坯料四周的飞边槽已形成了飞边,并且飞边比较大,说明多余金属在通过飞边桥时,受到了较小的阻力,这对锻件充填和材料利用率都十分不利[3-6]。

2.2 火车上衬板锻模结构优化分析

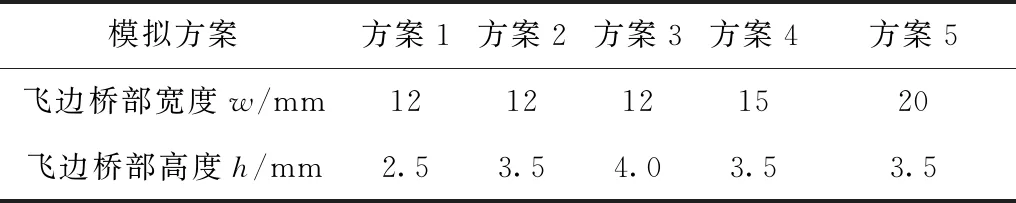

利用有限元数值模拟软件,可以分别改变锻模飞边桥高度、宽度和增加阻力沟的三种途径逐步分析,求出最优解。首先依据锻压设计手册选定锻模中飞边桥高度和宽度的推荐值,如表1所示。

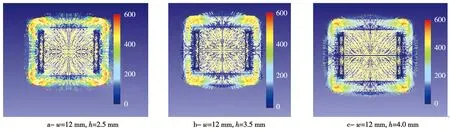

首先对表1中方案1、方案2、方案3设计三种飞边桥部宽度均为12 mm、高度均不一样的三个锻模三维模型,在相同的外界条件下,导入到Deform有限元数值模拟软件中进行仿真模拟。因火车上衬板锻件为左右、上下对称形状,为节约数值模拟计算时间,故导入四分之一锻件模型进行模拟计算。不同飞边桥部高度的金属流动速度场分布如图7所示。

表1 5种飞边桥高度和宽度数值模拟方案参数Table 1 Parameters of five numerical simulation schemes for different heights and widths of flash bridges

图7 不同飞边桥部高度的金属流动速度场分布图Fig.7 Velocity field distribution of metal flow at different flash bridge heights

由图7可知,当飞边桥部宽度都取12 mm时,飞边桥高度为2.5 mm(图7a)时,金属沿锻件顶角区域流动速率均比飞边桥高度为 3.5 mm(图7b)的流动速率要大,但金属不能均匀分布。故飞边桥高度为3.5 mm的顶角金属充填质量优于飞边桥高度为2.5 mm的充填质量。而飞边桥高度为4.0 mm的顶角金属充填质量也好于飞边桥高度为3.5 mm的充填质量,但其飞边桥高度过高限制了金属流动速率。

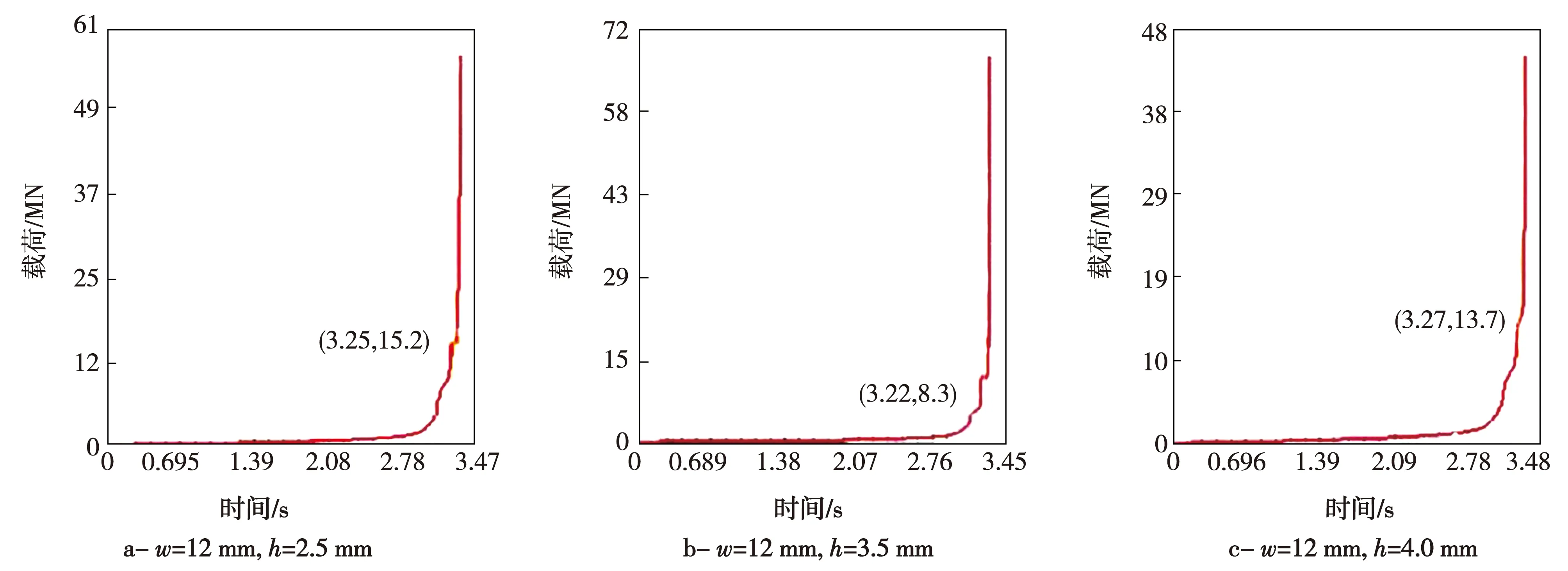

图8为不同飞边桥部高度的成形载荷变化曲线。综合图8和图7分析,飞边桥取 3.5 mm 时,不但最有利于金属在桥部流动,而且压力机载荷显示最小。当飞边桥高度减小时,其金属流动阻力也随之增大,金属流动速率增大,但顶角金属充填缺料[7]。当飞边桥高度增大时,其金属流动阻力也随之增大,金属流动速率减小,容易生成较多氧化物,氧化物与锻模模膛表面产生粘着,增加了金属和锻模模膛表面之间的金属摩擦因数,致使图8c中成形载荷上升和图7c中金属流动速率减小。

图8 不同飞边桥部高度的成形载荷变化曲线图Fig.8 Forming load curves at different flash bridge heights

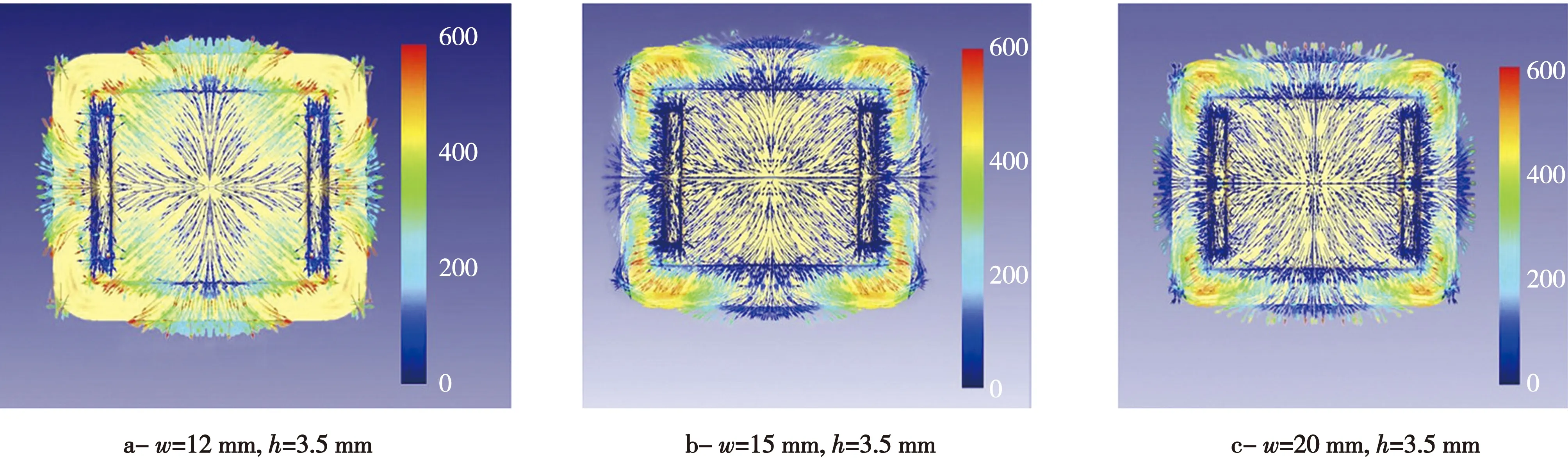

其次对表1中方案2、方案4、方案5设计三种飞边桥部高度均为3.5 mm、宽度均不一样的三个锻模三维模型,在相同的外界条件下,导入到Deform有限元数值模拟软件中进行仿真模拟[8],结果如图9所示。

图9 不同飞边桥部宽度的金属流动速度场分布图Fig.9 Velocity field distribution of metal flow at different flash bridge widths

从图9可知,在飞边桥部高度都取3.5 mm时,飞边桥宽度取12 mm(图9a)时,金属沿锻件顶角区域流动速率均比飞边桥宽度取 15 mm(图9b)的流动速率要大,但金属流动明显不均匀。故飞边桥宽度取15 mm的顶角金属充填质量优于飞边桥宽度取12 mm的充填质量。而飞边桥宽度取20 mm的顶角金属充填质量更加好于飞边桥宽度取15的充填质量,故飞边桥宽度取20 mm时,顶角处成形质量最优。

图10为不同飞边桥部宽度的成形载荷变化曲线。综合图9和图10分析,说明当飞边桥宽度增宽时,金属流过锻模桥部的截面积增大,金属与锻模模膛表面面积随之增大,摩擦力变大,致使电动螺旋压力机做更大的功来迫使金属顺利通过锻模飞边桥部,所以电动螺旋压力机的能量消耗增加。但飞边桥宽度增加至20 mm时,压力载荷反而低于飞边桥宽度取15 mm的载荷值。故飞边桥宽度取20 mm,高度取3.5 mm为最优解。

图10 不同飞边桥部宽度的成形载荷变化曲线图Fig.10 Forming load curves at different flash bridge widths

3 火车上衬板锻件终锻成形模拟验证

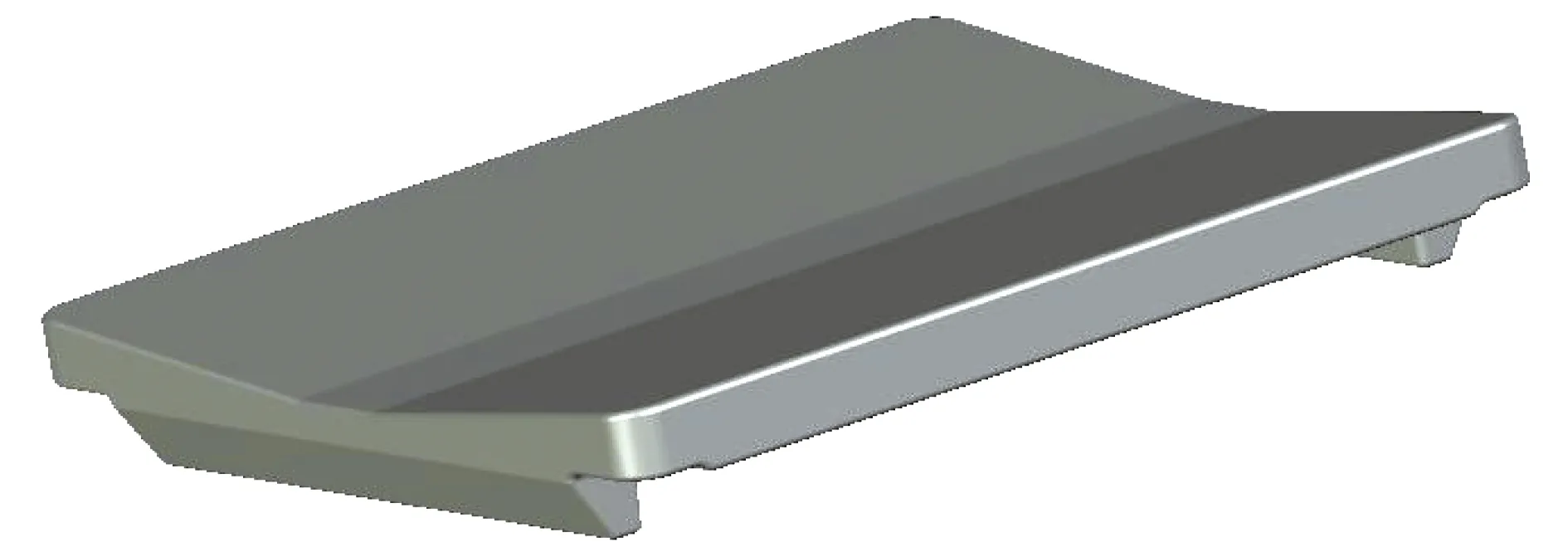

DEFORM的基于有限元数值模拟结果可以帮助工程师设计工具和锻造工艺流程,减少昂贵的现场试验成本[9-12]。通过上述有限元数值模拟结果分析比较,上衬板锻模飞边桥部选用宽度20 mm,高度3.5 mm的模具结构为最优解。通过实际生产验证,原来飞边桥部宽度为12 mm,高度为3.5 mm时的锻件合格率为88.6%提高到优化后的99.8%,锻造质量提升十分明显。图11为火车上衬板三维模型与图12实际生产的锻件较为吻合。

图11 火车上衬板三维模型Fig.11 Three-dimensional model of a upper train lining

4 结 论

1)6061铝合金毛坯结构在成形挤压过程中反映了毛坯不同部位的不同流动速度,从而能否引导金属材料顺利充填锻模模膛起重要作用。

2)6061铝合金锻模模膛内的飞边桥高度偏大或偏小都会影响到火车上衬板成形压力、金属流动速度情况,所以选择合理的飞边桥高度至关重要。

图12 火车上衬板生产样件Fig.12 Product sample of a upper train lining

3)6061铝合金锻模模膛内的飞边桥宽度增大,其飞边桥部的摩擦力也增大,压力机载荷急剧上升。当飞边桥宽度增大至20 mm时,压力机载荷反而开始下降,金属流动阻力增大,致使锻件充填饱满,成形载荷增加。