飞边的成因及解决方法

2016-08-31黄智杰浙江吉利汽车研究院有限公司

黄智杰浙江吉利汽车研究院有限公司

飞边的成因及解决方法

黄智杰

浙江吉利汽车研究院有限公司

摘要:飞边这种缺陷对于我们来说真的是太熟悉不过了,我想很多年前大家就遇到过此类问题,但是这个问题至今仍是个问题,没有人敢拍板某某产品打出来一定就不会有飞边,因为这种缺陷涉及的因素太多了,但这个问题也很容易解决,在这里主要是想和大家探讨一下这些年来我的体会。

关键词:飞边;成因;解决

一、飞边的成因概述

对于产品产生飞边的原因有很多,每个公司的标准也不尽相同,不过一般的公司都会把注射压力的大小作为衡量飞边的标准之一,同样我也很认同这种观点,下面先来讲一下实际生产中产生飞边的原因。

从注塑设备方面来看,注塑机的吨位要保证足够大,一般的还要有一个20%的安全系数,如果在熔体充模和保压的过程中注塑机不能提供足够的密闭模腔的锁模力,那么在注塑的过程中自然会产生飞边。

从模具精度方面来看,如果在注塑时模具分型面有间隙的话也会产生飞边。模具分型面产生间隙的原因有:第一,加工不到位,配模师傅没有配好;第二,注塑时模具分型面存留杂质;第三,模具强度不足,这里面又有模仁材料较软、模仁较薄、支撑住较少等因素;第四,模具装配存在问题等;第五,排气槽深度开设不合理。

从工艺方面来看,有以下几方面的原因:第一,注塑压力较大使分型面胀开;第二,模温较高使模具膨胀,从而分型面产生间隙;第三,熔体温度较高,使其变稀,这样将容易产生飞边。

从塑胶材料方面来看,结晶型材料推荐的排气槽高度尺寸为0.025MM,无定形材料推荐的排气槽高度尺寸为0.03MM,另外同一种材料同一厂家不同的牌号其流动性会差很大,同一种材料同一种牌号不同的厂家其流动性也会相差很大。因此同样一种材料有的会产生飞边有的不会,相信在这里大家会有所了解。

同样接下来和大家分享一下几个成功案例。

二、案例描述及解析

案例一:座椅支架

产品最大外形尺寸:1385*530*154,产品平均肉厚:2.1MM~ 3.1MM。材料:PP-GF30 API-CG318 HIBK001:Kingfa.模具为一模一件,由于产品较大且无外观要求,因此进胶方式为热流道点进胶,热浇口直径为3.0MM。

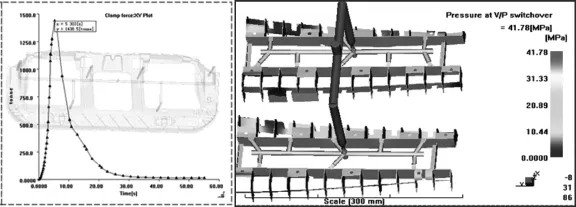

此产品产量为50万模,这样的话,每模成本至少会多出来2元钱,那么完成50万模的话,我想会浪费100万元。因此像这么大的产品,必须做模流分析,此时模流分析的价值将得以实现。软件分析出的压力和锁模力大小如下左图所示。

由以上左图片我们可以看到压力不大,可以接受,但锁模力达1440T,实际生产时用1300T,打出来的产品飞边很多,人工修剪相当麻烦,后来我们加了2个浇口。此时最大注塑机吨位为1120T,可以看到最大注射压力较小,锁模力也比以前小了很多,实际生产时使用1350T的注塑机没有飞边产生,产品较好。

案例二:B柱支架上

产品最大外形尺寸:301*144*53,产品平均肉厚:0.8MM~ 1.0MM。材料:PP QHCA-352S.模具为一模两件。

原来此产品飞边较多,修剪起来也较麻烦。首先产品壁厚较薄,在注射的过程中很容易冻结掉;其次产品壁厚分为对称的两个区域,因此如果产品不经过模流分析的话将很难确定进胶位置。

由于产品较小,此产品当时没有做模流分析,后来模具需要重新开一副,具体的进胶位置、流道尺寸、浇口尺寸如上右图所示,可以看到最大注射压力为41.78MPA,压力较小,对于锁模力我们就不看了,因为这种产品沿着开模方向上的投影面积较小,因此锁模力也很小,注塑机的锁模力肯定是可以满足的。由于压力较小,只要模具加工到位,一般情况下是不会产生飞边的,实际打出的产品无飞边产生。

案例三:挡泥板

关于挡泥板系列的产品我们公司做的是太多了,一般情况下我们对挡泥板的压力都会有属于自己公司的一个标准,我们的标准是不同的产品材料给了不一样的标准,流动性好的材料压力控制在55MPA以内,流动性不好的材料压力可以控制在65MPA以内,模仁材料为P20淬火,这样的压力一般不会产生飞边。

三、结论

由上述几个案例及解析,对于飞边这种缺陷用模流分析这种软件特别好使,也很容易找出产生飞边的原因。因此像这些比较大的或者比较薄的产品,在设计前期我们强烈建议用软件模拟,根据公司的实际情况做相应的标准,从而更能准确的把握产生飞边的临界条件。