中空吹塑机组自动化智能化研究与展望

2023-10-06刘军强

刘军强

(秦川机床工具集团股份公司本部,陕西 宝鸡 721009)

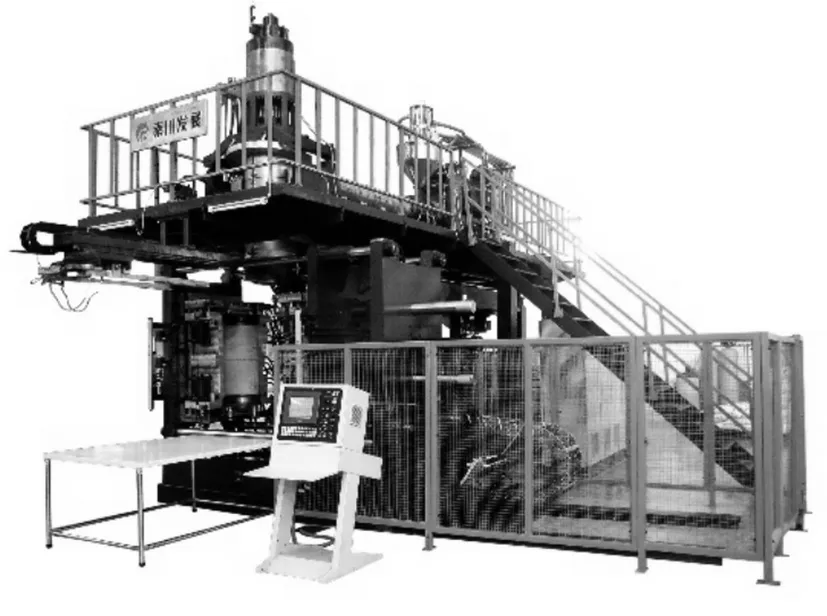

塑料挤出吹塑成型机因其所生产制品多为中空形状,故一般简称中空成型机, 又称为中空机、吹塑机,是塑料加工行业的三大重要装备之一。塑料中空吹塑成型机(如图1)主要由:机头、挤出塑化装置(挤出机)、机架、合模机构、吹胀装置、电气控制系统、液压系统、气动系统、以及模具、周边辅助设备等部分组成。

图1 200L 塑料中空成型机

200 L L 环的塑料化工包装桶作为化工行业的标准包装桶,已经畅销市场几十年。其生产设备作为中空吹塑行业的典型代表,

也被行业所认可,制品去除飞边难度,也一直影响着其自动化,智能化的发展。以下以200 L 中空吹塑成型机的为例,探讨中空吹塑机的自动化智能化升级之路如何走,以及其中的技术难点。

面对市场及消费需求变化,智能化已是必然走向的趋势。智能化如何在中空吹塑机上实现,可考虑三步走。①首先要实现整机自动化,搭建自动化生产线。②实现初步的智能化。③实现高级的智能化。

1 中空吹塑机的自动化生产线实现的技术关键

要实现自动化生产线,首先需要实现制品飞边的自动去除,只有攻克这一点,就可以实现自动化。因为其他部分已有成熟技术可以利用。

1.1 200 升塑料桶的特点与成型过程

200 L 塑料包装桶主要用于化工原料的运输包装,为标准《GB18191—2008 包装容器 危险品包装用塑料桶》所规定的标准桶型(如图2)。其生产过程是由中空吹塑一次成型的,成型之后,再经人工手工去除飞边,然后再进行二次冷却定型,检查、称重、包装,就可直接发货。其中人工去除飞边,工序必不可少,而且劳动强度大,环境差。因为塑料桶从成型机模具取出时的温度一般在60 ℃以上。而且人工去除飞边需要趁热进行。所以如能克服自动去除飞边特别是桶口飞边,则能够轻松实现全自动生产线。

图2 200 L 单L 环化工包装桶

1.2 去除飞边功能实现的关键

随着社会的发展,人工成本不断上升,生产自动化已成为发展趋势。而要达到200 L 塑料桶的自动化生产线,去除飞边则成为其中的关键环节,也是绕不开的环节,只有实现必自动去除飞边功能才能完成自动化生产线。

纵观近几年去除飞边功能实现的方法,对于去除飞边的方法无外乎下推上撕的不同动作。其实桶底的飞边由于是其形状决定,是容易去掉的,无论撕扯还是推拉都是可以去掉的。但桶面的飞边,由于有两个充液口(如图3 所示),所以不易去掉,以下重点说明桶面的飞边去除方法。

图3 带飞边的200 L 包装桶

1.3 早期的热切法与冷却法优缺点

热切法是早期的一种去除飞边的方法。考虑到桶的飞边厚度不一,直接推,不易推掉。热切法去除飞边如图4 所示,先给连接处加热,让其变软,然后在推。此方法,优点:模具不会影响去除飞边的效果,只要对中连接点,再厚的飞边都能去掉。缺点则是①塑料易拉丝、易产生碎屑,如果碎屑掉入桶内,不易去除,增加后续的工作量。②所使用热风增加了能量消耗。而且可靠性有所欠缺。

图4 热切法去除飞边示意图

冷切法是这几年采用的新方法,通过对切口处尽快冷却,使其变脆,再行推掉飞边。道理简单,但要真正实施,就要考虑可靠性问题,也要考虑成本以及要冷却到多少度才能让塑料变脆。所以,这种方法只是在研究自动去除飞边的过程中,有人提出过,并没有真正走向市场化。

另外近几年也有利用机器人去除飞边的,但因为价格成本问题,并没有推广开。

由于去除飞边装置要求不能影响整机的运行可靠性,因此其设计必须考虑尽量做到动作简单,运行可靠。正因如此,目前市场上在售的不是热切也非冷推,而是制品从模具里出来后,直接推掉的。如图5 所示,制品放置于中间,上下直接推掉,方便快捷。但对模具和工艺的要求却与其它的方法有些不同。

图5 去除飞边装置

1.4 系统考虑去除飞边对工艺参数调整和模具要求

上面分析了实现自动去除飞边的各种方法的可能性,最终还是采用撕推方式最为实用。但由于去除飞边是一个系统工程,包括整机锁模力、模具结构、去飞边装置、中空成型工艺等诸多环节,需要系统统筹,相互协作才能完成去除飞边功能。要实现去除飞边,必须先要飞边达到一定要求,才能让后面工序去去除。而一般“ 撕裂式”200 L 自动切边机,要求制品从模具出来,能够达到用手能撕掉桶底料头,用橡胶榔头能敲掉桶口料头。如果不能达到要求,后续纵使再好也无法可靠的去除飞边。

而工艺参数的调整最主要的是提高合模压力,让制品与飞边连接处的合模缝塑料更薄些,一般保证0.2 mm以内,便于后道工序的去除飞边。中空机合模机构的锁模力必须大。但锁模力大又会影响模具刀口的寿命。

制品的温度高低取决于在模具内的冷却时间。吹塑成型,从模具取出来的,制品温度大约在30~50 ℃之间,才能够更好的去除飞边。在设备效率较高时,需要给模具配备冷水机。

综合来看,模具才是去除飞边的关键因素。模具的要求,是两片模具的平行度要好,合模缝要窄。要进行自动切口,模具刀口必须锋利,但如此以来,就会缩短模具寿命。因此桶底和桶口刀口面需采用镶件结构,如此就要增加模具成本。但为了达到自动去除飞边的目的,这些成本的增加是必要的。

1.5 自动化生产线是实现智能化的第一步

当解决掉自动去除飞边技术难题之后,下一步就是搭建中空吹塑机的自动化生产线。

塑料中空吹塑机自动化生产线(如图6)主要包括:中空吹塑成型机,去飞边设备、冷却定型装置(如图7)、称重设备、 气密测试设备、自动贴标机、自动混料机、全自动上料机、飞边输送设备、飞边粉碎机及制成品输送设备等组成智能化的全自动吹塑机生产线,简称吹塑机生产线。近年来,中空塑料吹塑成型机已经由过去的单一机组向中空吹塑机自动化生产线发展,发展速度越来越快,这是市场发展的必然。随着人力成本的增长,过去手人工进行的工作,必须要自动化设备来进行。

图7 冷却定型装置

2 智能化生产线的初步实现

中空成型机自动化生产线为整机的初步智能化提供基础。但这只是智能化的第一步,解决了人工重复的劳动动作,减轻了操作工人的劳动强度,提高了制品合格率。

当然目前,在实现自动化的同时,也增加了自动检测并判断是否为废品等智能化的部分。这只是初步的智能化,但就技术来说,远程故障诊断与解决亦非难事,秦川机床的中空成型机已在一些型号设备上增加相关功能,能够完成程序问题的远程诊断。而远程运维、工艺参数的实时保存与上传、生产线的实时监控等,都是可以实现的,而且已有实现的案例。

总之,初步智能化机组应包括以下几项特点:

(1)远程监控和故障排除,包括用于预测性维护的震动监控等;故障报警与排除。

(2)设备数据收集与分析,从设备和辅助设备(如混合/ 进料系统)收集数据。提供的数据包括机器状态和警报、设备综合效率以及故障分析等。

(3)制品数据的收集处理。每一个制品的生产时的状态数据应能够收集,让每一个制品生产状态可追溯。

3 未来的大型中空吹塑机应是向高级智能化发展

因此未来几年内,塑料中空吹塑机的单机生产已不能满足市场需要,自动化智能化的中空吹塑生产线将会成为市场需求的主流。虽然生产线实现自动化,但在主要工艺参数的调整还是依赖操作工人的实际经验。因为塑料中空吹塑成型工艺,调整参数太多,不同的制品,不同的原料需要调整不同的参数,甚至有时不同的时间也需要微调参数。而要调整的参数有:温度、时间、气量、壁厚控制点位等。

因此也许未来的中空吹塑机在外观上可能变化不是太大,但其核心控制程序将是向高级智能化发展的。供给客户的不在是单台设备,而是全套生产线的集成。其控制程序会更复杂、将会增加故障点的监控,工艺参数的自主学习与优化等高级智能化生产线。这些在初级智能化的基础之上,操作更简单,更加减少依靠人为经验对设备的工艺参数调整。

4 展望

近年来,国内自动化生产发展很快,更加迫切加快自动化生产线的开发与研制。塑料中空吹塑成型机已由过去的单一机组向中空吹塑机智能化生产线发展,中空吹塑机组、生产线的自动化智能化程度将更加深入发展,但自动化智能化也将意味着成本增加,同时感应器增加,潜在的故障点,也将增加。所述这些,市场是否能够接受,还有待于时间来验证。但可以明确的是无人化、少人化操作的自动化智能化中空吹塑机生产线将发展更快,吹塑制品生产的全过程智能化生产将会更加普遍,吹塑机设备的稳定性,耐用性,调整的简捷化也将是未来的主要发展方向。

总之,塑料中空成型机生产线智能化的发展方向与目标已定,但何时能够落到实处,何时推广应用,可能还有很长一段路要走。