提升PPS模具使用寿命及减少注塑飞边的优化设计

2021-06-18莫福广莫柳钰蒋锦香

莫福广 , 莫柳钰 , 蒋锦香

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

聚苯硫醚(PPS)是一种拥有优良的耐高温、电绝缘、耐腐蚀、刚性的工程塑料,被广泛应用于汽车、电子、航天等领域[1]。因纯PPS延展性、抗冲击能力等性能差[2],在实际使用过程中通常添加一定比例的玻璃纤维(GF)以提高其延长率和冲击强度,添加矿物(MD)以使材料达到低翘曲[3-5]。除此之外,PPS树脂熔体粘度非常低,流动性能更好,结晶速度快,成型周期短[6-7],对注塑模具要求较高。模具设计不合理,容易造成注塑飞边问题,并缩短模具的寿命;而注塑飞边问题会降低成品的质量。基于此,对某车用传感器PPS(40%GF+10%MD)外壳注塑飞边问题进行了分析,对模具进行了优化设计及验证,有效解决了注塑飞边问题,并提升了模具的寿命。

1 现状分析

1.1 传感器位置泄漏

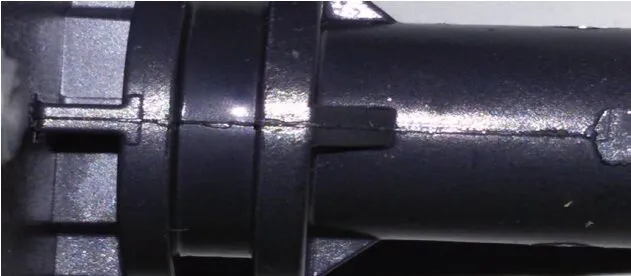

在发动机缸体泄漏测试过程中出现了泄漏,调查发现泄漏点发生在凸轮轴位置传感器安装的位置。拆下零件检查发现,传感器O型圈装配槽的模具分型面上有飞边如图1所示,飞边造成密封不严,导致了泄漏。

进一步分析发现,由于PPS树脂的高流动性和对注塑模具的高磨损度,导致产品经过注塑工位成型后,产品外部容易产生飞边,且模具正常使用6个月后就需要修模。虽然注塑完毕后会进行100%的飞边去除及清洁,但仍有部分碎屑残留在产品上或掉落在包装袋内,当碎屑依附在密封圈位置将导致密封不严,产生泄漏问题。

图1 分型面上的飞边

1.2 注塑模具分析

根据陈金亭、王明福等关于PPS注塑成型工艺的研究[8-9],以及产品的实际生产过程,初步判断主要从注胶流道、排气道、O型环镶块三方面,分析飞边的产生原因。

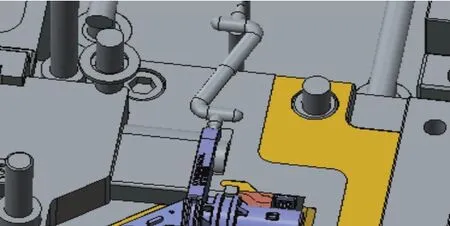

1)注胶流道如图2所示:当前工厂使用的模具注胶流道尺寸相对直径较小,小直径的注胶流道需要更高的压力和射胶速度以保证材料在规定时间内填满模腔。而高压高温将增加模具的磨损速度,缩短模具使用寿命。如不及时更换,PPS树脂则会进入到磨损面的缝隙中,产生飞边。

图2 当前的注胶流道

2)排气道如图3所示:当前模具只在模腔的末端设计了排气道,增加了注胶阻力,使注塑压力增加。注塑压力或者注胶行程出现波动时,会在排气道侧出现缺肉、飞边。

图3 当前排气道

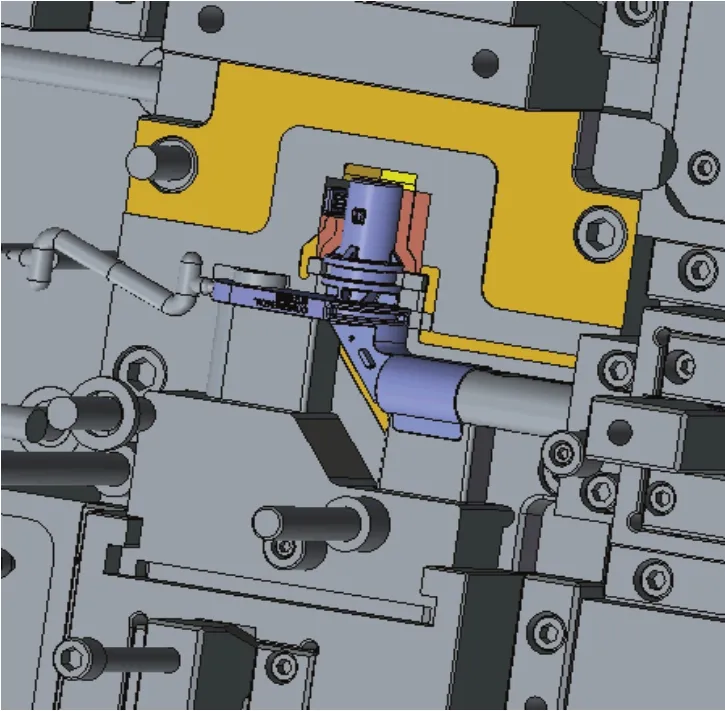

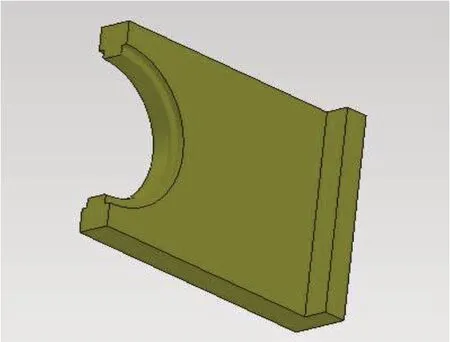

3)O型圈槽区域如图4、图5所示:现有O型环镶件容易定位不良,导致上模、下模合模后O型环镶件错位,进而使分型线产生飞边。

图4 当前O型环镶件结构

图5 O型环镶件装配不到位

2 工艺优化

针对上述注塑模具分析的原因,制定了以下相应的优化措施。

2.1 优化注胶流道

加大模具注胶流道直径尺寸如图6所示,降低射胶压力和射胶速度,以减小模具的磨损,减少飞边的产生。

图6 增加注胶流道直径

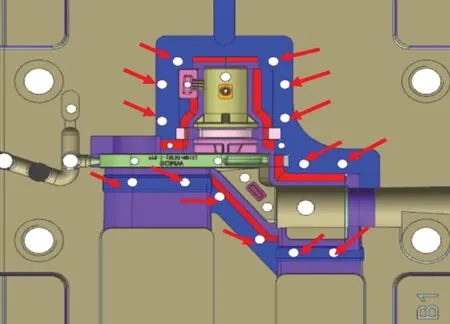

2.2 优化排气结构

改善现有模具排气结构及增加排气孔数量如图8所示,以优化模具的排气效果,减少空气滞留和飞边的产生。一方面,增加排气道的深度,降低注塑时的前端阻力如图7所示;另一方面,在环模腔周边增加一定数量的排气孔如图8所示,降低整个注胶过程中各个方向的阻力,方便整个模腔的排气。

图7 增加排气通道深度

图8 在排气道增加排气孔

2.3 优化O型环镶件定位结构

使用更好的O型环镶件定位结构如图9所示,在镶块两个肩头上增加定位台阶,方便员工在修模、换模时能够更好地定位,降低员工操作失误的可能性。

图9 改进后的O型环镶件定位结构

3 验证

3.1 模流分析

为了验证改进后模具对最终产品的影响,使用Autodesk Moldflow进行模流分析,如图10所示。结果表明:1)在设定的注塑参数下,0.63 s可以完成零件注塑。2)填充模式表明,流动前缘是均匀的。3)在模腔周边增加适当的排气口,可以有效避免空气滞留。

图10 填充时间分析

3.2 生产验证

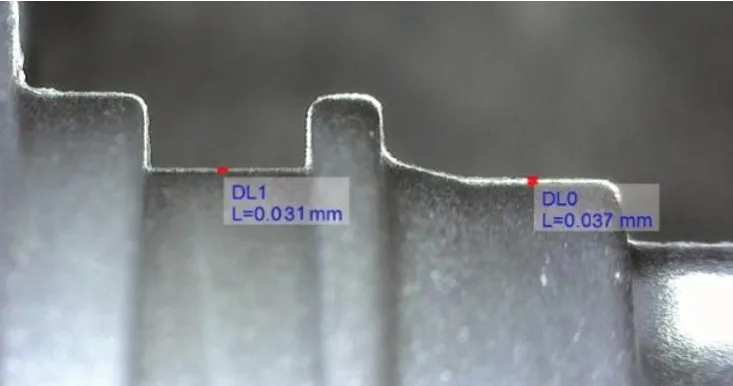

使用新模具进行生产验证,按照正常计划维修、维护模具,连续生产2年,分型面飞边尺寸没有增长,分型面飞边问题得到了明显改善,相关参数如表1所示,对应飞边尺寸实物图如图11、图12、图13、图14所示。

表1 模具使用周期与分型面飞边尺寸变化

图11 新模具飞边尺寸图

图12 生产3个月后飞边尺寸图

图13 生产12个月后飞边尺寸图

图14 生产24个月后飞边尺寸图

改进后效益:投入新模具费用110万元,可使用2年;取消去飞边工装及人工115.2万元/年;降低飞边问题消耗的质量成本30万元/年;改进后节约成本=节约成本-投入成本=115.2+30-(110÷2)=90.2万元/年。

4 结论

笔者分析了传感器PPS(40%GF+10%MD)材质壳体分型面飞边产生原因,并制定了优化工艺措施,实施后,飞边问题得到明显改善,主要结论如下:

1)注胶流道、排气道及O型环镶件设计不合理是造成模具使用寿命短、分型面飞边问题的根本原因。

2)优化模具设计后,模具使用寿命增加,分型面飞边问题明显改善。

3)新模具投入使用后,工厂每年节约成本90.2万元,同时,提升了产品质量及工厂美誉度和客户满意度。