基于数值模拟的IC卡卡套飞边研究*

2016-07-25许江伟杨顺星李海梅郑州大学材料科学与工程学院郑州450002大连理工大学工业装备结构分析国家重点实验室辽宁大连6024

许江伟,杨顺星,李海梅,2(.郑州大学材料科学与工程学院,郑州 450002; 2.大连理工大学工业装备结构分析国家重点实验室,辽宁大连 6024)

基于数值模拟的IC卡卡套飞边研究*

许江伟1,杨顺星1,李海梅1,2

(1.郑州大学材料科学与工程学院,郑州 450002; 2.大连理工大学工业装备结构分析国家重点实验室,辽宁大连 116024)

摘要:针对IC卡卡套注塑件的飞边,用数值模拟方法从锁模力、压差及型腔板变形等方面分析了产生飞边的原因,并预测了飞边可能产生的区域;通过与实际成型塑件比较,验证了该方法的可行性。

关键词:飞边;数值模拟;锁模力;型腔变形

注射成型中,由于不合理的模具设计或工艺设置可能会在模具的分合位置上(如分型面、镶件与型腔的间隙、顶杆与模板的空隙等)产生飞边。飞边与塑料制品连接在一起,影响制品的外观、尺寸精度,甚至会使制品报废[1-3]。

飞边是注射成型制品的缺陷之一,如何在成型中减少或消除飞边以提高塑件质量是塑料成型加工领域里的重要研究课题[4-7]。笔者针对IC卡卡套注射成型制品的飞边缺陷,用数值模拟的方法从锁模力、压差及型腔变形进行分析,预测了可能出现飞边的区域,与实际制品对比验证了研究方法的可行性,并提出了减少该制品飞边的方法。

1 数值模拟预测飞边的流程

使用建模软件完成塑件建模及型腔建模后,通过以下两种思路来完成飞边模拟:(1)使用Moldflow进行充填和保压分析,判断锁模力是否过大,如果锁模力过大,则进行压差分析进而判断飞边的出现区域;(2)提取型腔节点压力数据导入Ansys中进行静态结构分析,判断模具变形量是否超过许用变形量,如果超过许用变形量则进行型腔变形量分析进而确定飞边出现区域[8]。

2 制品分析与模具结构

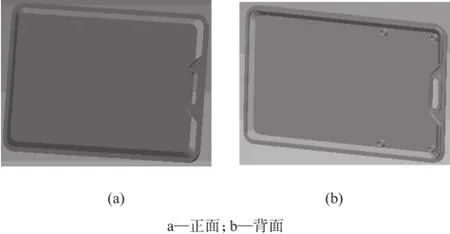

IC卡卡套注塑件结构如图1所示。要求制品外表面光滑平整,内侧肋部及装配定位孔不影响装配,制品周边光滑无明显结合线及毛刺。

图1 IC卡卡套结构图

如图1,由于制件侧面无侧孔、凸台,内部也无卡扣等结构,所以无需侧向抽芯;由于对制件表面粗糙度有要求,模具选用潜伏浇口,从动模侧进胶(如图2所示);模具结构为单分型面两板模一模四腔结构,型腔和型芯采用整体镶拼结构,使用顶杆间隙及分型面间隙排气,图3为模具结构图。

图2 制品浇注系统及一模四腔排布图

图3 制品模具设计结构图

3 飞边分析

成型IC卡卡套材料选用丙烯腈-丁二烯-苯乙烯塑料(ABS),牌号为Techno ABS 560。采用震德CJ80E型螺杆式注塑机生产,其最大锁模力为800 kN。表1是注射成型工艺参数。

表1 IC卡卡套的成型工艺参数

3.1 锁模力与压力差分析

为得到高质量的有限元网格,使用hypermesh对模型划分网格,设置3 mm的网格边长。为得到大小相同的边缘网格以方便分析计算,修整了模型的边缘网格,使用Moldflow进行充填加保压分析。图4是分析得到的锁模力随时间变化图,锁模力在0.57 s时达到最大值并且超过了800 kN,也就是超过了注塑机的最大锁模力,此时有可能会产生飞边。

图5是不同型腔节点的压力值。由于进行数值模拟时划分的制品边缘网格大小相同,所以边缘处的节点压力越大,其所在的单元处的型腔压力越大,则越容易产生飞边。由图5可知,塑件边缘的五个节点中,近浇口位置的N1节点压力最大,产生飞边的概率也最高。

图4 成型所需锁模力随时间变化图

图5 型腔边缘节点位置及其压力随时间变化图

从注射成型过程考虑,熔体充填结束后尚未完全凝固,进入保压阶段后,由于保压压力作用,易在压力大的边缘位置处产生飞边。由数值模拟得到的温度场等数据可知,在0.57 s时,制品边缘的熔体还没有凝固,计算此时制品边缘位置的压力差,如图6所示。从浇口位置开始沿顺时针方向选取节点进行编号,每隔4个节点计算压差,并且定义边缘外侧节点为PⅠ,紧靠外侧节点的内侧节点为PⅡ,压差即为(PⅠ-PⅡ)。

图6 制品边缘节点位置及排序编号

表2是不同边缘位置处的压差统计结果,由表2结果可知,压力计算在近浇口位置处压差变化明显,且压力较大,远离浇口压差变小,故飞边最可能出现在浇口附近。

表2 节点位置压差统计结果 MPa

3.2 型腔板变形分析

刚度条件δ是塑件成型受压的最大允许变形量,塑件成型的受力变形量要低于δ,否则塑件的尺寸精度不能满足要求,或者模板变形使型芯与型腔板配合过紧不能开模[9-11],还有可能产生溢料。刚度条件δ取塑件公差的20%左右可保证制品尺寸精度[12],本模拟中刚度条件δ取0.04 mm。

使用Ansys有限元软件进行模具型腔静态结构分析研究模板变形产生的飞边。由于IC卡卡套外边缘分型面在模具定模侧,故只分析定模型腔变形即可。由于模具为一模四穴,且对称平衡分布,故选用模板的1/4分析模具型腔的变形。

模型导入Ansys后,选择单元类型为10节点四面体单元Tet 10 Node 92,模具材料为P20钢。给定模板侧面和底部设定位移约束,再将Moldflow中0.57 s时的压力值作为表面载荷输入Ansys中,最后开始分析求解。图7是型腔变形量分析结果,由于型腔底部不会产生飞边,所以只研究侧壁变形量即可,由图可知侧壁的最大变形量约为0.004 mm,远小于刚度条件0.04 mm,所以该制品不会由于型腔变形而产生飞边。

3.3 飞边预测及实验对比

由锁模力、压差及型腔模板变形分析结果可知,该IC卡套产生飞边的主要原因是注塑机提供的锁模力不够,由模拟结果可知,飞边最可能出现在如图8所示的浇口位置附近。

图7 型腔受力变形图

图8 飞边可能出现区域

实际加工的样品如图9所示。由图9知,IC卡卡套在浇口附近位置处产生飞边,与模拟的结果相吻合,说明模拟方法可行,模拟的结果可靠。

图9 试验样品

3.4 改进措施

(1)成型工艺参数优化。

由CAE分析结果可知,IC卡卡套浇口附近位置处产生飞边的主要原因是注塑机提供的锁模力不够,所以要使用锁模力大于1 000 kN的注塑机;也可在满足正常的生产条件下,适当降低熔体注射温度,降低模具温度,降低注射/保压压力,进而降低型腔压力,从而减小成型所需的锁模力。

(2)改进模具结构。

在实际成型中,由于成型孔的模具型芯磨损,导致产品卡槽位置处有不明显飞边产生,如图10所示,此处的飞边可以通过改进模具结构,将卡槽配合处的结构由对靠改变为斜插进行改善,如图11所示。

图10 IC卡卡套卡孔位置飞边示意图

图11 模具结构改进示意图

4 结语

对成型IC卡套产生的飞边,从型腔压力切入,使用数值方法找出并验证了产生飞边的原因,预测了可能产生飞边的区域。通过对IC卡卡套注塑件的飞边模拟,为飞边缺陷的研究提供了一种新的方法,对飞边的减少及消除具有一定的意义。

参 考 文 献

[1] Chen Zhongbao,Giacomin J A,Turng L S.Flash[J].Polymer Engineering and Science,2006,46(2):241-247.

[2] 张甲敏,王菁,周文娟,等.热塑性聚氨酯过滤器壳制品常见的缺陷及解决方法[J].塑料工业,2011,39(1):59-64.Zhang Jiamin,Wang Jing,Zhou Wenjuan,et al.The common defects and solutions of TPU filter shell products[J].China Plastics Industry,2011,39(1):59-64.

[3] 黄佳锐.TPU手表带飞边问题的分析与模具修复对策[J].模具工业,2012,38(12):47-50.Huang Jiarui.Analysis on flash problems of TPU watchband and mould repair measures[J].Die & Mould Industry,2012,38(12):47-50.

[4] Husun O,Tuncay E,Ibrahin U Z.Application of Taguchi optimization technique in determining plastic injection molding process parameter for a thin-shell part[J].Materials & Design,2007,28(4):1 271-1 278.

[5] Chen Shiachung,Li Haimei,Huang Shihtsun.Effect of decoration film on mold surface temperature during in mold decoration injection molding process[J].International Communication in Heat and Mass Transfer,2010,37(5):501-505.

[6] 张伟国,李世国,郦洪源,等.注塑件缺陷分析及结构设计解决方案[J].工程塑料应用,2007,35(1):73-77.Zhang Weiguo,Li Shiguo,Li Hongyuan,et al.Analysis on defect of injection case and its structural design solution[J].Engineering Plastics Application,2007,35(1):73-77.

[7] 杨亚男.手机外壳注塑成型的数值模拟及翘曲变形控制[D].上海:上海交通大学,2010.Yang Yanan.Molding for mobile phone shell and warpage control[D].Shanghai:Shanghai Jiao Tong University,2010.

[8] 许江伟,杨顺星,李海梅.基于数值模拟的平板注塑件飞边研究[J].模具工业,2014,40(3):10-13.Xu Jiangwei,Yang Shunxing,Li Haimei.Research on flash of injection molded plastic flat plate based on numerical simulation[J].Die & Mould Industry,2014,40(3):10-13.

[9] 田学军.注塑模具锁模力的影响因素及简单经验计算方法[J].机电工程技术,2008,37(3):100-102.Tian Xuejun.The influence factors of injection mold clamping force and a simple empirical calculation method[J].Mechanical & Electrical Engineering Technology,2008,37(3):100-102.

[10] 胡占军,董旭,董丽娜,等.探测器壳体注塑模具型腔壁厚设计及静刚度有限元分析[J].河北工业大学学报,2009,38(4):40-43.Hu Zhanjun,Dong Xu,Dong Lina,et al.Transmitter shell design for injection mold wall thickness and static stiffness finite element analysis[J].Journal of Hebei University of Technology,2009,38(4):40-43.

[11] Wissbrun K F.Injection mold flashing of liquid crystalline polymers[J].Polymer Engineering and Science,1991,31(15):1 130-1 136.

[12] 齐晓杰.塑料成型工艺与模具设计[M].北京:机械工业出版社,2006:151-153.Qi Xiaojie.Plastic molding process and mold design[M].Beijing:China Machine Press,2006:151-153.

联系人:李海梅,博士,主要研究方向为高分子材料成型加工

Research on Flash of IC Card Sets Based on Numerical Simulation

Xu Jiangwei1, Yang Shunxing1, Li Haimei1,2

(1.School of Materials Science and Engineering, Zhengzhou University, Zhengzhou 450002, China;2.State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian, Liaoning 116024, China)

Abstract:Numerical simulations of IC card sets were performed to predict flash,considering the effects of clamping force,differential processing pressure and cavity deformation,and the possible regions of the flash were detected based on numerical results.This work was verified by a real injection molded specimen.

Keywords:flash;numerical simulation;clamping force;cavity deformation

中图分类号:TG386.2

文献标识码:A

文章编号:1001-3539(2016)01-0058-04

doi:10.3969/j.issn.1001-3539.2016.01.013

收稿日期:2015-11-12

*国家自然科学基金项目(11372285,10972201,11272291),高分子材料国家工程重点实验室(四川大学)项目(KF 201206),工业装备结构分析国家重点实验室(大连理工大学)项目(GZ1203),聚合物成型加工工程教育部重点实验室(华南理工大学)项目(2012004)