宝钢高炉热风炉烟气超低排放治理工艺技术选择及应用示范

2024-06-26华建明孙国军郭敏雷

华建明 孙国军 郭敏雷

关键词:高炉;热风炉;烟气;脱硫

0 引言

2019年4月28日,国家生态环境部正式发布了《关于推进实施钢铁行业超低排放的意见》,确定了国家超低排放的标准。其中对高炉热风炉烟气的排放要求是:颗粒物、二氧化硫、氮氧化物排放浓度小时均值原则上分别不高于10、50、200 mg/m3;排放达标区域及时间要求是:新建(含搬迁)钢铁项目原则上要达到超低排放水平;到2020年底前,重点区域(京津冀及周边地区、长三角地区、汾渭平原)钢铁企业力争60%左右产能完成超低排放改造;到2025年底前,重点区域钢铁企业基本完成超低排放改造,全国力争80%以上产能完成改造。

宝钢股份炼铁厂处于长三角地区的上海,属于重点管控、需要达到超低排放的区域。在热风炉烟气治理前,宝钢炼铁厂4座热风炉烟气排放情况是:SO2为40~65 mg/m3,NOx为20~135 mg/m3,颗粒物浓度为15 mg/m3以下,故当时宝钢高炉热风炉烟气中颗粒物、NOx能够稳定达到超低排放要求,但SO2不能稳定达到超低排放要求;而宝山基地当时计划2022年申报环保绩效A级企业,如不能解决热风炉烟气排放问题,就没有资格申请。因此,宝钢股份炼铁厂开展了热风炉烟气超低排放治理的相关研发与探索,并经过中试验证,最终选用了钙基固定床的工艺技术,并应用于技改实施,取得了良好效果。目前,宝钢范围内,上海宝山4座高炉、湛江东山1座高炉、梅钢3座高炉均已经投运;湛江另外两座高炉,武钢5座高炉,也正在建设或规划中。

1 高炉热风炉废气中硫含量及来源

1.1 高炉热风炉烟气含硫分析

高炉热风炉烟气中的SO2来自于燃料气中的硫化物燃烧,燃料气一般来自厂区煤气柜,常为厂区自产的高炉煤气与转炉煤气、焦炉煤气等调配使用。燃料气中一般含有COS、H2S、CS2等有机硫、无机硫,在热风炉内充分燃烧后生成SO2。其中,高炉煤气中硫化物的主要存在形式为H2S(约30%)和COS(约70%),SO2和其他有机硫等含量极少,可以忽略不计,不予考虑。分析2020年10月1日到2021年4月25日宝钢4号高炉热风炉日均烟气SO2数据可以看出:高炉热风炉相较于烧结、球团等工序,烟气含硫量很低,基本满足现阶段(100 mg/m3)的排放指标,但对于超低排放标准(50 mg/m3)仍有一定差距,整体来说脱硫负担不大。

1.2 高炉煤气含硫分析

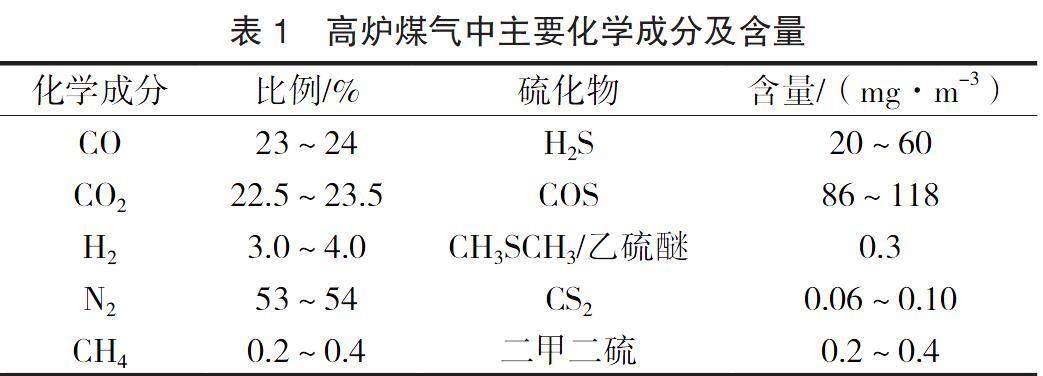

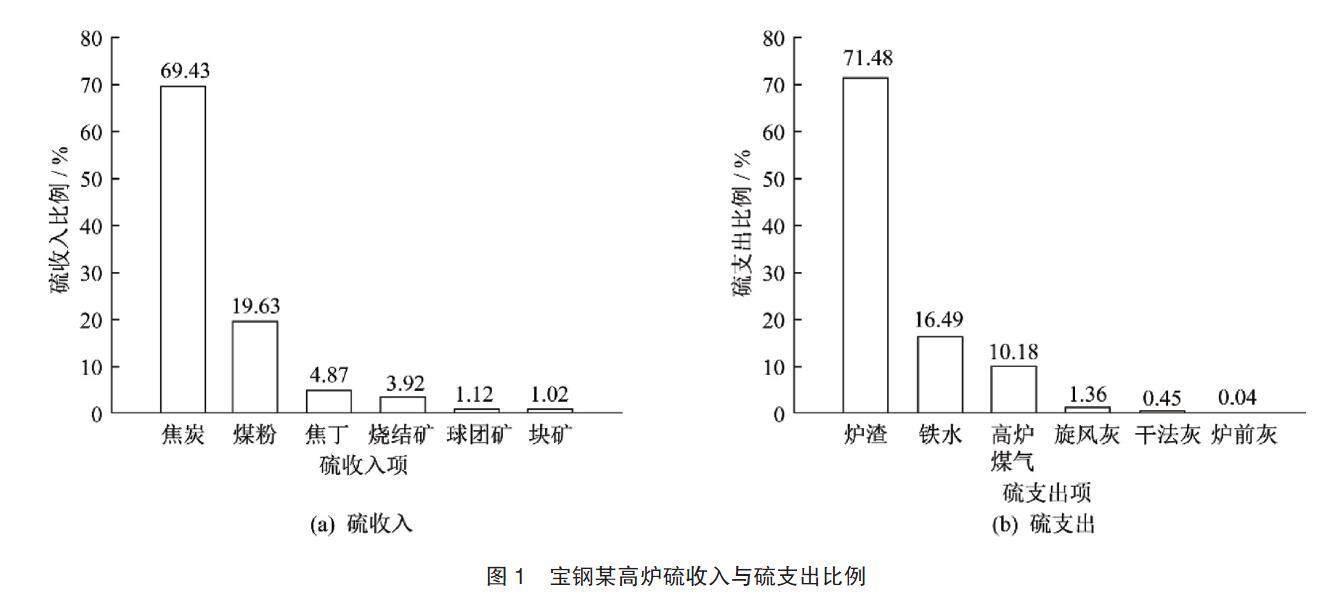

高炉煤气主要组成成分有CO、CO2、N2、H2及少量硫化物,其主要化学成分及含量如表1所示。

由表1可以看出,高炉煤气中的硫化物主要以COS和H2S形式存在,并且COS的含量远高于H2S。因此,高炉煤气的脱硫工艺应重点针对煤气中COS和H2S的控制和脱除。

苗沛然[1]及周守毅等的研究表明:高炉煤气中羰基硫占含硫化合物的绝大部分,含量普遍很高,个别样本的质量浓度甚至高达700 mg/m3。羰基硫在煤气中的分布极不均匀,可能由于高炉内部反应剧烈,导致任意时刻的煤气样品中羰基硫的浓度波动极大。羰基硫为无色气体,其物理性质如表2所示。羰基硫是一种稳定的化合物,但是它能发生分解、水解、氧化及还原反应,产生硫化氢和元素硫等。

1.3 高炉煤气中硫的来源

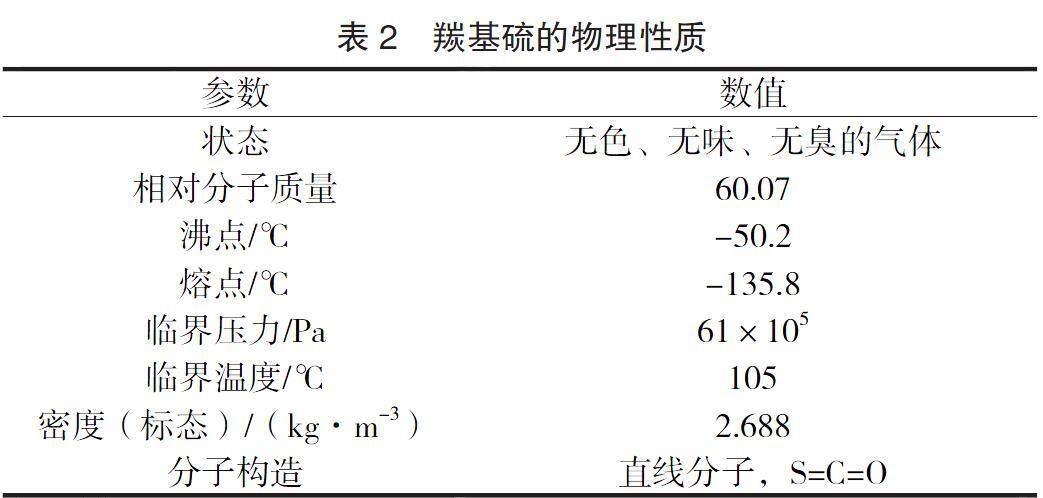

在高炉炼铁生产中,硫主要由焦炭、煤粉,烧结矿及球团矿带入,而输出硫大部分随高炉渣和铁水排出,少部分硫进入高炉煤气,而高炉煤气经过处理后成为热风炉主要燃料。根据某高炉各硫分收入项与支出项分析(图1),焦炭与煤粉是高炉硫收入的主要来源,两者占硫收入的90%左右,其中焦炭带入的硫量最高,达到70%左右;烧结矿带入的硫量约占硫负荷的4%,而球团矿与块矿带入硫量比例相当,均在1%左右。硫支出项中,炉渣是高炉硫元素的主要去向,占比70%以上,铁水带走的硫占了16%左右,煤气带走的硫占了10%左右,剩余少量由煤气灰带走。

高炉煤气是热风吹入高炉,煤粉、焦炭燃烧与铁氧化物反应后排出高炉的混合气体,其生成路径如图2所示。

2 热风炉烟气超低排放治理工艺技术路线比选

2.1 脱硫工艺方式

2.1.1 源头治理方式

源头治理即通过脱除高炉煤气中的硫,实现热风炉废气超低排放目标。目前已投运的工艺技术有水热催化加碱洗方法,2020年2月在山西某炼铁厂建成投用,系国内首套高炉煤气脱硫脱氯系统。此项目有机硫转化系统采用水解转化工艺,主要作用是把高炉煤气中所含的羰基硫、二硫化碳等有机硫转化为无机硫,以便后续单元脱除无机硫,控制总硫含量;无机硫脱除系统采用成熟稳定的湿法脱硫工艺,脱硫剂采用NaOH溶液,脱硫效率能达到超低排放要求。由于采用的是水解工艺转化有机硫,存在对烟气温度的要求,水解剂对烟气中氯离子比较敏感,需要先除氯,系统复杂;同时无机硫采用湿法工艺,存在后续废水处理的问题,整个系统运行时间较短,运行初期系统遇到技术问题长时间停机整改,系统的稳定性、可靠性还需要长时间的运行验证。

2.1.2 末端治理方式

末端治理即通过脱除热风炉废气中硫实现超低排放。目前投运的有天津某炼铁厂,该公司4号高炉和5号高炉热风炉烟气治理工程于2019年4月底建成投入使用,采用的是第三代密相干塔技术。该技术的优点是技术路线成熟可靠,脱硫效率可拓展空间大,对烟气适应能力强;存在的问题是热风炉烟气温度高,要先进行降温。4号热风炉初始烟气温度极限值为250 ℃,远远超过了除尘环节所能承受的极限温度180 ℃,超高温会严重影响脱硫效果。但温度低于80 ℃,布袋就会出现结露和板结现象,严重制约生产。如果用配套的水喷淋降温,效果有限,不仅能耗提升,还会产生二次污染。按照SO2排放浓度设计值10 mg/m3测算,一天仅耗水量就达336 t; 如果改用除尘高温布袋,治标不治本,还会大大提升项目投资和运营成本。

从调查来看,在2020年前,钢铁行业还没有一种非常稳定、成熟的热风炉烟气治理工艺技术得到普遍认可,主要原因是高炉热风炉烟气工况条件与烧结、炼焦等烟气差异很大,原有的烧结、炼焦脱硫、脱硝工艺技术路线,都不一定适合高炉热风炉工况操作条件,需要重新探索、设计新的可靠工艺技术方法或路线。

2.2 钢铁行业烟气脱硫工艺路线及宝钢方案

表3是钢铁行业常见烟气脱硫工艺路线对比情况。

从运行安全性、工艺稳定性、适应性、可能产生的二次污染、固废处置等方面综合考察评估,宝钢认为钙基固定床是最适合高炉热风炉烟气治理的工艺方式。

2.3 宝钢热风炉钙基固定床烟气治理工艺

2.3.1 钙基固定床干法脱硫原理

采用钙基颗粒状脱硫剂作为催化和反应剂,最终直接得到固态硫酸钙而不是亚硫酸钙,不用水亦不产生废水。脱硫反应式见式(1)~(3):

SO2+Ca(OH)2→CaSO3+H2O(1)

SO3+Ca(OH)2→CaSO4+H2O(2)

2CaSO3+O2→2CaSO4(3)

脱硫剂的脱硫效率与温度有关,图3 是宝钢热风炉烟气脱硫剂脱硫效率与温度关系。

2.3.2 工艺流程

采用一体化固定床干法钙基催化脱硫剂脱硫技术,可以通过调整充填的钙基催化脱硫剂类型,适应140~350 ℃烟气温度变化范围,满足未来更为严格的NOx、SO2超低排放浓度指标要求。

具体流程是:①将热风炉烟气引入干式固定床系统,通过具有高氧化活性的钙基吸收剂吸收烟气中的SO2,达到超净排放的指标,可以适应90~350 ℃烟气温度。该工艺的主体设备是多个固定床单元,采用模块化设计。每个固定床单元构型一致,内部填充脱硫吸收剂,烟气由底部进入,自下而上与烟气充分接触并反应后,洁净的烟气由顶部排出。仓顶设有吸收剂装填口,通过管道落料到床体内;仓底设有隔气卸料阀,将底部先吸收到饱和的废料排出仓外。物料在固定床单元内自上而下换料,与烟气逆向接触,提高了烟气脱硫效率。②粉尘随着烟气自下而上进入料床,不仅受到自身的重力作用,在通过物料颗粒间的空隙时还不断受到拦截,流动性远小于气体,逐渐与烟气脱离留在了床层中,在卸料时与饱和的吸收剂一起被清出塔外,达到脱除粉尘的效果。原烟气由主烟道经合理分流,通过支烟道送至各固定床吸收仓进口;处理后的净烟气由各固定床吸收仓出口排入支烟道,后汇总入净烟气主烟道,最终引至烟囱排放。

3 宝钢的应用实践

基于以上分析、对比及科研中试验证,宝钢宝山基地4号高炉在国内首次建设高炉热风炉钙基固定床脱硫装置,进行烟气超低排放治理。

3.1 工程设计

固定床吸收仓采用模块化设计,可根据烟气量和SO2浓度增减数量,并设置一定的备用单元,通过调节吸收单元投入数量来适应不同的烟气工况,对烟气工况的波动具有良好的适应性。一体化钙基脱硫装置共3层,每层6台反应器单元,共18台反应器单元。每个项目脱硫装置均可以根据场地大小、烟气情况进行模块化组合。

控制系统采用控制室集中控制方式,由一套现场总线分散型PLC控制系统完成对烟气处理系统的正常启、停,运行监视、记录,自动控制,操作、诊断和故障处理,定时制表,参数越限报警和打印。自动化水平满足“无人值守、定期巡检”的能力,在现有炼铁集中控制中心及脱硫系统控制室内,通过机组PLC操作员完成对脱硫系统的启/停控制、正常运行的监视和调整及异常与事故工况的处理和故障诊断。

3.2 运行效果

3.2.1 脱硫效果

2021年12月27日,4号高炉热风炉烟气脱硫装置投运。投运前后,热风炉烟气中SO2质量浓度平均值由50~80 mg/m3降至32 mg/m3以下,脱硫效果显著,见图4,满足了超低排放标准。

同时,该工艺还预留了脱硝能力,即若今后国家进一步加严NOx排放要求,如从目前200 mg/m3降到100 mg/m3以下时,只要在反应仓内添加脱硫脱硝剂或混合添加脱硫剂、脱硝剂,就可以实现烟气中SO2、NOx同时达到超低排放的要求。

3.2.2 运行成本

系统运行费用主要是电费及脱硫剂消耗费用,实绩运行费用约为吨铁2~3元。

3.2.3 固废处置

经4号高炉一年多的运行实践,单座高炉年产生脱硫废弃物约500 t, 由卡车运输到烧结,破碎后加入混匀料。因量极少,对烧结烟气、烧结矿质量的影响极小,可以忽略不计。

3.3 工艺特点与优势

(1) 安全可靠。固定床吸收剂为无机材料,安全不燃,可以适应80~350 ℃的烟温范围变化,系统适用温度范围广,确保了热风炉煤气系统安全。

(2) 适应范围较广。一是烟气污染物治理材料温度适应范围广:适应目前所有燃烧高炉煤气为主的高炉热风炉、发电厂产生的烟气,即温度>350 ℃,SO2质量浓度>150 mg/m3、NOx质量浓度>200 mg/m3。二是工艺本身对烟气量波动适应性好,能适应高炉热风炉换炉及烧炉座数变化时烟气量的大幅波动。

(3) 一体化设计,烟气治理效率高。一套系统,既可以单独对烟气进行脱硫或脱硝治理,也可以同时进行脱硫、脱硝治理,系统更加简洁高效;在排放指标加严的情况下,不需要再增加工艺装备。

(4) 工艺简单,占地少。系统流程不涉及其他污染物治理、输送;不涉及其他辅助系统与设备;固定床模块化设计,布置灵活,适合现有的场地条件。

(5) 不产生二次污染,固废产生量少,可以全部不出厂处置。系统为干法工艺,不产生废水;脱硫产物为一般固废,厂内烧结等工序可以消纳。

(6) 能量损失小。系统无需喷水,烟气降温少,不影响处理后烟气在制煤粉的使用。

(7) 系统操作维护简单,运行稳定,可实现完全自动化控制。

4 结论

(1) 为实现热风炉烟气超低排放要求,钢铁行业必须要对高炉热风炉烟气进行治理。

(2) 虽然钢铁行业常见烟气治理工艺技术有多种,但经比较后干法钙基固定床工艺更适合高炉热风炉复杂、安全性要求高的工况条件。

(3) 通过4号高炉应用一年的实践可知,宝钢开发、应用干法钙基固定床工艺对热风炉烟气进行治理,完全可以达到国家超低排放的控制标准。

(4) 宝钢高炉热风炉烟气干法钙基固定床工艺已得到广泛应用,效果良好,为行业进行类似改造提供了成功范例。

本文摘自《宝钢技术》2024年第1期