加热温度对X80M管线钢性能和组织的影响

2024-06-26徐海健韩楚菲郭诚龙山田永久沙孝春

徐海健 韩楚菲 郭诚 龙山 田永久 沙孝春

关键词:X80M管线钢;加热温度;落锤性能;针状铁素体;粒状贝氏体

0 引言

随着国民经济建设的快速发展,对天然气等资源的需求日益增加,大管径(1 422 mm)、大壁厚(32.1 mm)和高压(12 MPa)输送管道成为目前发展主流趋势,其中X80管线钢是主要的服役钢级。厚壁X80M管线钢对冶炼纯净度及其强韧性匹配要求极为苛刻,开发技术难度较大。目前国内多数中厚板企业采用低碳、超低磷、低硫、控制铸坯夹杂物形态保证其铸坯质量,同时配合Nb、V、Ti、Mo微合金化以及Mn、Cr、Ni和Cu等多组元成分设计体系,通过多阶段控制轧制及轧后的快速冷却,使其具有优异的强韧性。

目前,随着管线钢服役钢级和壁厚的增加,厚度在27.5 mm以上大壁厚X80管线钢研发的技术难点在于其强韧性匹配度以及止裂韧性关键指标(落锤剪切面积的控制)。与薄规格管线钢相比,宽厚规格高强度管线钢晶粒细化及组织均匀性调控更加困难。因此,制造该类管线钢时应遵循的标准是避免组织粗化和不均匀,尤其需加强对钢板心部微观组织的调控。目前,有关加热工艺对厚壁X80M管线钢的微观结构及性能研究鲜有报道,笔者以鞍钢生产的厚度为32.1 mm的X80M管线钢为研究对象,重点研究了铸坯加热温度对其力学性能、原始奥氏体晶粒尺寸和微观结构等方面的影响,从而为提高厚壁X80M管线钢宽厚板批量稳定生产提供了理论基础。

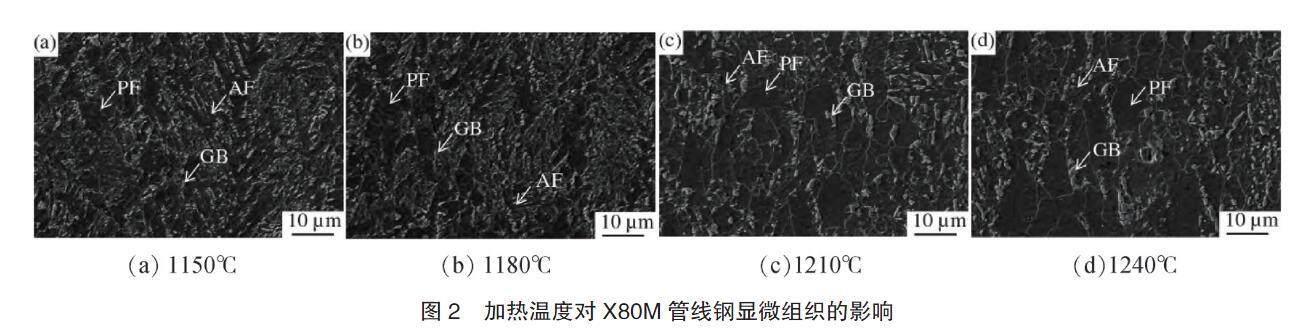

1 试验材料与方法

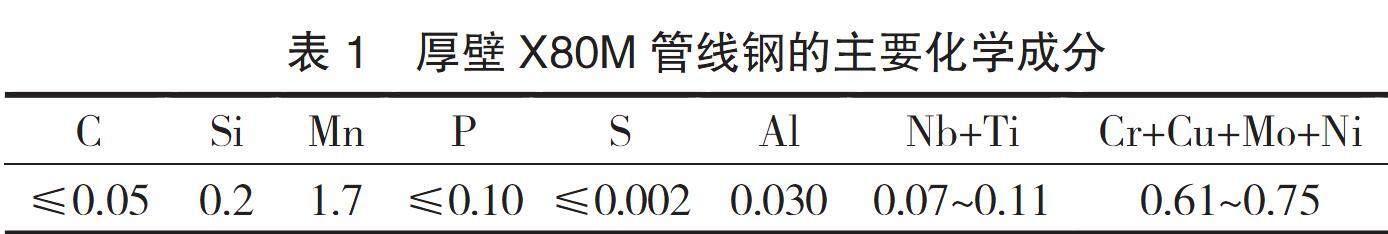

试验坯料采用鞍钢生产的300 mm厚X80M管线钢连铸坯。成分设计采用低C、中Mn并添加微量Nb、Ti、Ni、Mo和Cu等合金元素,铸坯主要化学成分见表1。X80M管线钢冶炼工艺路径为:铁水预处理—转炉冶炼—LF—VD(RH)—板坯连铸,连铸坯尺寸为300 mm×2 285 mm×3 200 mm。为了研究不同加热温度对连铸坯中原始奥氏体晶粒的影响,首先在连铸坯1/4处取样,将其加工成?8 mm×15 mm的热模拟样品。采用Gleeble-3800热模拟试验机模拟连铸坯在加热炉不同温度的加热试验,将热模拟试样以10℃/s升温速率分别加热到1 150、1 180、1 210℃和1 240℃,保温600 s后水淬。随后将淬火的试样从中间剖开,经研磨-抛光处理后,利用过饱和苦味酸溶液在65~75℃进行腐蚀,最后利用Zeiss显微镜(OM)观察X80M管线钢的奥氏体晶粒的长大情况,以分析不同加热温度对其原始奥氏体晶粒演变规律的影响。为了研究不同加热温度对轧后钢板组织、析出相及其性能的影响,利用鞍钢5 500 mm轧机对300 mm厚的X80M管线钢连铸坯进行试制,铸坯的温度分别按照1 150、1 180、1 210℃和1 240℃进行加热控制,不同温度加热的铸坯保温时间为4 h,出炉后的铸坯经高压水初除鳞,在相同工艺参数下进行轧制及冷却,采用两阶段轧制(再结晶与未再结晶阶段),中间坯的厚度设定为95 mm,再结晶阶段终轧温度≥980℃,粗轧阶段轧制道次为8道次,未再结晶阶段开轧温度为920℃,轧制道次12道次,轧制后经过层流冷却,开冷温度为730℃,冷却速率15~20℃/s,返红温度控制在380~420℃。

对采用不同加热温度试制的钢板进行了拉伸、低温冲击、落锤性能等系列检验和微观组织分析,拉伸和低温冲击试验按照ASTM A370标准进行,拉伸试样测试温度为室温,低温冲击的试验温度为-20℃,落锤试样按照SY/T 6476标准进行,落锤试验采用全壁厚试样,试验温度为-15℃。利用4%硝酸酒精对不同铸坯加热温度条件下的试样进行研磨、抛光及腐蚀以观察其组织演化。利用电解抛光法对透射电镜试样进行制备,电解抛光液为8%高氯酸酒精,电解温度为-20℃,电压为-20 V,以观察不同工艺下析出相演变及结构。试样的微观结构和析出相结构及尺寸观察主要利用Zeiss Axio Vert.A1型光学显微镜、JEOL 7100F SEM系统和JEOL 2100F透射电镜进行。

2 试验结果与分析

2.1 对奥氏体晶粒的影响

图1为在不同加热温度,相同保温时间下X80M原始奥氏体的晶粒组织形态。由图1可知,随着加热温度升高,X80M管线钢原始奥氏体晶粒不断粗化,加热温度低于1 210℃时,原始奥氏体晶粒细小,依据Irvine计算公式,结合厚规格X80M管线钢中碳、氮、铌和钛的质量分数计算得出,在含Nb、Ti的管线钢中,Nb和Ti的碳氮化物完全固溶于合金中的温度约为1 203℃。在该温度低于1 210℃时,由于X80M管线钢中存在未溶的Nb和Ti的碳氮化物析出相,在加热保温的过程中,未溶的析出相对奥氏体晶粒的长大起到了强烈的阻碍作用,有效地阻止了奥氏体晶粒粗化,奥氏体晶粒平均尺寸可控制在35 μm范围以内。

由于铸坯的成分不可能均匀分布,当加热温度低于1 203℃时,部分Nb和Ti的碳氮化物在某些区域开始溶解,造成其尺寸增加、密度降低,使其对奥氏体晶粒钉扎作用减弱,最终使奥氏体晶粒迅速长大和粗化,晶粒尺寸超过45 μm以上,比例迅速增加,而在其它区域还存在第二相使其对晶粒钉扎力仍然存在,从而对晶粒长大的阻碍作用依旧存在,造成奥氏体晶粒分布不均匀。此外,当加热温度低于1 203℃时,奥氏体晶粒粗化并不明显,但由于基体中存在Nb和Ti的碳氮化物未完全溶解,在随后加热及轧制过程中会导致析出相尺寸粗化,影响钢板的强韧性,尤其是落锤性能。因此,通过以上分析可知,对于厚壁的X80M管线钢,铸坯的加热温度应控制在1 210℃以内。

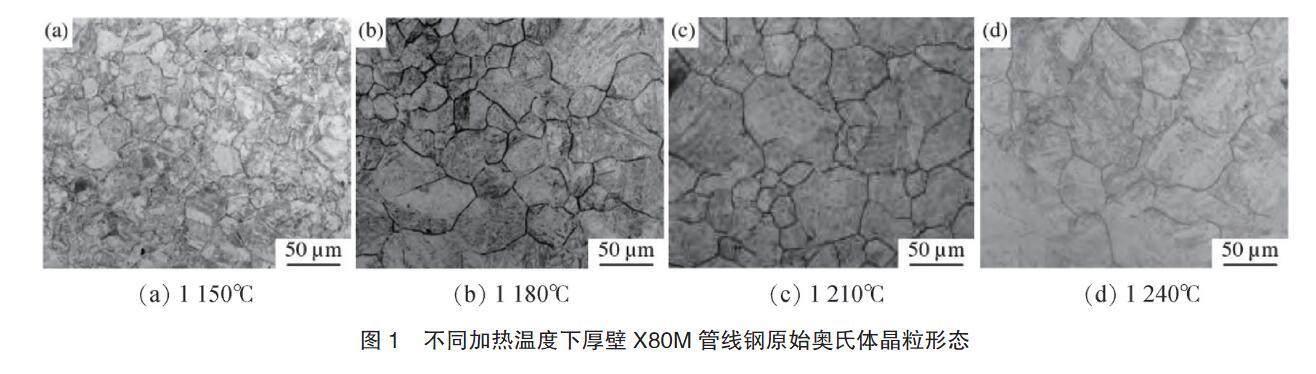

2.2 对微观组织的影响

图2为在相同轧制及冷却工艺参数下,铸坯在不同加热温度下试样1/4处的组织形貌。由图2可知,不同加热温度下,厚壁X80M管线钢组织主要以多边形铁素体(PF)、针状铁素体(AF)和粒状贝氏体(GB)组成。随着加热温度升高,钢板1/4处的PF含量逐渐增加,AF和GB含量逐渐减少,通过ImageJ图像分析软件分析结果可知,加热温度在1 150、1 180℃和1 210℃时,AF比例分别为58%、46%和25%,PF比例分别为14%、25%和38%,GB比例分别为28%、29%和37%;当加热温度达到1 240℃时,PF比例迅速增加(75%),而AF和GB比例仅占25%。原始奥氏体晶粒尺寸大小对Ar3温度会产生较大影响,奥氏体晶粒越细,Ar3温度就越高,最终转变组织越细小,当奥氏体晶粒细小时,有效晶界面积以及变形过程中位错密度的增加能够增加AF和GB形核位置,有利于改善钢板落锤性能。PF作为韧性相可使裂纹在扩展过程中发生较大的塑性变形,提高了钢板止裂性能。相关研究发现,当加热温度超过1 210℃,PF的含量超过40%时,由于AF和GB比例降低,外加载荷多发生在PF中,PF失去了这些硬质相的分离与包围,导致其对基体的强化和约束作用减弱,大比例连续分布的PF对裂纹的扩展抑制作用逐渐减弱,因此导致其落锤性能降低。此外,当裂纹扩展遇到组织中晶界取向差大于15°的AF时,裂纹扩展受到阻碍,也显著改善材料的低温止裂性能。

2.3 对析出相演化的影响

不同加热温度下厚壁X80M管线钢中析出相演变情况如图3所示。由图3可知,X80M管线钢中的析出相按照尺寸大小可分为两种:一种是20~100 nm的大尺寸析出相,一种是20 nm以下的细小析出相。对比于不同加热温度可知,随着加热温度升高,20 nm以下细小析出相的比例逐渐增加,20 nm以上的大尺寸析出相的比例逐渐降低。利用HRTEM对这些不同尺寸析出相的晶体结构进行分析,标定结果如图4、5所示。图4(a)尺寸为15 nm的小尺寸析出相的HRTEM晶格像,图4(b)为析出相的傅里叶变换(FFT),图4(c)为细小析出相经过FFT过滤的HRTEM像,经过测量,其对应的面间距分别为0.258 nm和0.223 nm,晶面夹角为56°,对应的析出相的带轴为,经过PDF卡片比照,析出相为立方结构的NbC。图5(a)为尺寸为40 nm的大尺寸析出相的HRTEM晶格像,图5(c)为大尺寸析出相经过FFT过滤的HRTEM像,经过测量,其对应的面间距分别为0.242 nm和0.253 nm,晶面夹角为60°,对应的析出相的带轴为,经过比照,析出相为立方结构的Ti2N。

从对HRTEM分析结果可知,Nb的碳化物尺寸小于Ti的氮化物,这主要是由于铸坯在加热及保温过程中,富Nb的碳化物回溶速度大于Ti的氮化物,在随后轧制及冷却过程中重新析出,而Ti的氮化物由于其熔点高和回溶速度慢,导致部分未完全溶解,使Ti的氮化物在后续加热过程中发生粗化,即Ostwald熟化效应。依据析出相的固溶和重新析出的特点,随着铸坯加热温度升高,高固溶温度较高且易析出元素Nb、Ti的等碳氮化物逐渐溶解,依据Irvine固溶度计算公式,Nb和Ti的碳氮化物完全固溶于合金中的温度分别为1 191℃和1 203℃,当超过此温度时,随着在炉时间延长,Nb、Ti碳氮化物开始全部溶解,使铸坯中的Nb、Ti元素固溶度较高且分布较均匀;反之,当加热温度低于1 203℃时,Nb和Ti的碳氮化物有部分未发生固溶,特别是含Ti析出相的高温热稳定性更高,从而使其保留在铸坯内部,在加热保温过程中发生粗化,同时也对原始奥氏体晶粒长大起到了抑制作用,这些未溶的析出相在后续轧制及冷却过程中进一步长大和粗化,成为了基体中大尺寸析出相的主要来源。因此,在低加热温度时,X80M管线钢板中富Ti的氮化物大尺寸析出相比例较高。另外,加热温度不同引起的合金元素固溶和扩散的差异也会对奥氏体再结晶和相变温度产生较大影响,最终影响管线钢的晶粒尺寸大小和组织中AF、GB和PF的比例。主要原因是随着加热温度升高,Nb、Ti元素固溶度升高,最终导致奥氏体再结晶的激活能升高,从而对其晶粒尺寸细化造成了阻碍,同时,固溶的合金量增加也会导致其奥氏体热稳定性增加,相变开始温度降低,造成了组织中PF比例过高,最终影响钢板落锤性能。

2.4 对力学性能的影响

不同加热温度下X80M管线钢板力学性能结果如表2所示,随着铸坯加热温度的升高,钢板的屈服强度与抗拉强度均有小幅升高,但增加幅度并不明显,强度波动范围在35 MPa以内;-20℃冲击平均值均在300 J以上。但是随着温度升高,-15℃的钢板落锤剪切面积比(SA%)发生明显降低,在加热温度为1 150℃时,钢板的落锤韧性最佳,试样剪切面积比为93%,当加热温度达到1 210℃时,落锤剪切比(85%)刚刚满足标准要求,而随着加热温度升高到1 240℃时,落锤性能发生明显恶化,剪切面积仅为70%。综合上述研究可知,加热温度对厚壁X80M管线钢强度的影响因素主要是微合金元素固溶和重新析出的第二相尺寸的大小、密度以及晶粒尺寸,随着加热温度升高,析出相的尺寸逐渐细化,但晶粒尺寸逐渐增加,析出相对强度贡献比例更大,二者的作用相互抵消,导致随着加热温度升高,强度有所增加。此外,随着加热温度升高,AF比例迅速降低,导致外加变形时对裂纹扩展的阻碍作用降低,最终导致钢板的低温韧性下降,落锤性能降低。因此厚壁X80M管线钢铸坯加热温度应控制在1 210℃以下。

3 结论

1)加热温度对大厚壁X80M管线钢的性能影响显著。随着加热温度升高,屈服抗拉强度升高,冲击韧性和落锤性能降低,X80M管线钢原始奥氏体晶粒不断粗化,当加热温度低于1 210℃时,奥氏体晶粒平均尺寸可控制在35 μm范围以内。

2)原始奥氏体晶粒尺寸大小对Ar3温度会产生较大影响,奥氏体晶粒越细,Ar3温度就越高,最终转变组织越细小,当奥氏体晶粒细小时,有效晶界面积和变形过程中位错密度增加,能够增加AF和GB形核位置,控制厚壁X80M管线钢中针状铁素体(AF)和粒状贝氏体(GB)比例在60%以上时,可显著改善厚规格X80M管线钢的落锤性能。

3)随着加热温度升高,在变形和冷却过程中X80M管线钢更容易形成20 nm以下的细小的NbC析出相,但也抑制了奥氏体的动态再结晶和轧制冷却过程中相变发生,导致晶粒粗化和AF铁素体比例减少。综合考虑Nb、Ti等碳氮化物固溶温度以及奥氏体晶粒演变趋势,厚壁X80M管线钢加热温度应不超过1 210℃。

本文摘自《钢铁钒钛》2024年第1期