炭纤维复合材料壳体封头新型环向补强的数值模拟及试验*

2018-07-20宋学宇贾有军李逢舟廖英强王丽敏

关 云,宋学宇,2,贾有军,李逢舟,廖英强,王丽敏

(1.中国航天科技集团公司四院四十一所,西安 710025;2.西北工业大学 航天学院,西安 710072)

0 引言

近年来,T700、T800及T1000等高性能炭纤维在固体火箭发动机复合材料壳体中的应用越来越多,但炭纤维复合材料高刚度、高脆性特性导致壳体在内压试验中容易发生封头低应力破坏,严重影响了炭纤维缠绕壳体性能的发挥。

近年来,针对复合材料壳体封头补强技术的研究报道逐年增多。大量的分析和试验结果表明,通过对壳体封头进行适当补强可以解决炭纤维复合材料壳体低应力爆破问题,从而有效提高炭纤维壳体的内压承载性能[1-5]。文献中关于纤维缠绕复合材料壳体的封头补强方法主要分为三种:铺放补强、缠绕补强和封头帽补强[6-12]。其中,铺放补强是指将无纬布或炭布直接贴到缠绕层之间或外层,易于操作,可局部补强,成本相对较低,但手工操作过多,质量可靠性较低;缠绕补强是指在缠绕固体火箭发动机壳体时,一个纵向循环缠完后,把筒身纤维剪掉,剩下的封头纤维作为补强层,工艺稳定性较好,但材料浪费量大;封头帽补强是指将纤维编织成壳体封头型面一致的帽型,在缠绕过程中将封头帽套上,浸胶后再缠绕,工艺重复性较好,但封头帽型面和缠绕型面吻合性较差[13-15]。

本文基于网格理论完成了φ480 mm纤维缠绕壳体的结构设计,通过精细化仿真分析方法对复合材料壳体接头附近的封头不同补强方法的补强机理进行分析与讨论,并通过工艺及试验研究系统地比较环向补强技术与纵向补强技术的综合补强效果。

1 炭纤维缠绕壳体和封头补强结构的设计

φ480 mm的T700炭纤维缠绕壳体主要设计指标:爆破压强pstatic≥19.9 MPa,前极孔直径φ180 mm,后极孔直径φ275 mm。壳体采用湿法缠绕工艺,纤维为日本东丽T700SC-12k-50C,树脂基体为BA202环氧配方,采用螺旋缠绕+环向缠绕方式成型。T700炭纤维复丝强度不小于4900 MPa,纤维强度转化率K取80%,纤维体积含量为67.2%。壳体筒身螺旋缠绕角度均为28.9°,前后封头椭球型面为2∶1。

为研究接头附近的不同封头补强形式的壳体内压承载性能及破坏模式,本文设计的壳体分别采用了补强环式补强、纵向补强两种方式,补强结构和数量分配见表1。根据研制经验和理论分析,将壳体的应力平衡系数Ks提高为0.74,确保壳体的薄弱位置在封头附近,从而保证对不同封头补强方法研究的有效性。

复合材料壳体的壁厚主要根据内压指标,采用网格理论进行设计。按网格理论公式进行复合材料缠绕层的总壁厚设计公式为

式中hfα为螺旋缠绕纤维厚度;hfθ为环向缠绕纤维厚度;Vf为在复合材料缠绕层中纤维所占体积含量。

螺旋缠绕纤维厚度为

式中σfb为纤维强度;α为螺旋缠绕角。

环向缠绕纤维厚度为

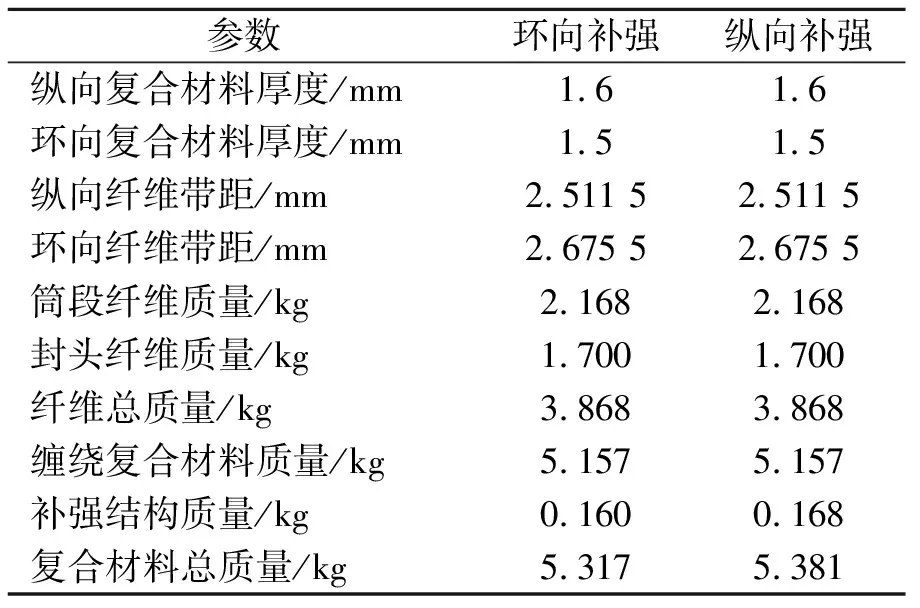

利用上述公式设计的复合材料壳体纵向层厚度为1.6 mm,环向层厚度为1.5 mm,综合考虑单层纤维的实际厚度,壳体铺层设计为3个纵向层和6个环向单层。壳体的具体设计结果见表1所示。可以看出,两种封头补强技术的壳体的纵/环向层数、环向层/纵向层质量、补强结构质量相同,壳体的总质量基本相同。

根据以往复合材料壳体的封头补强设计经验,相邻两纵向层之间需要进行一层补强,本文试验复合材料壳体的前后封头均进行两层补强,试验壳体的补强设计参数见表2。

表1 补强壳体的结构设计结果Table1 Structural design results of three reinforcement cases

2 考虑补强结构壳体有限元仿真研究

2.1 复合材料壳体精细化仿真分析模型

本文通过Abaqus软件建立了环向、子午线补强两种补强方式的复合材料壳体的二位轴对称模型,模型中的几何结构和材料参数完全相同,仅补强结构的材料参数不同,从而对补强结构方向性和材料参数对封头应变、应力影响进行研究。

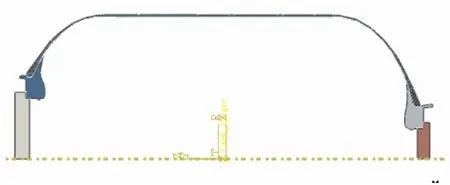

复合材料壳体有限元模型包括金属接头、封头补强层、弹性层、缠绕壳体层,建模过程考虑每个纵向/环向缠绕层的推移、缠绕角度变化等缠绕工艺参数的变化,各个接触面全部采用粘接处理,前后接头极孔与缠绕层接触位置采用有摩擦接触,壳体模型如图1所示。

T700/BA202单层板和补强结构的弹性常数见表3和表4。

表2 试验壳体补强结构设计Table2 Reinforcement structure design of test cases

图1 复合材料壳体几何模型Fig.1 Geometric model of the composite case

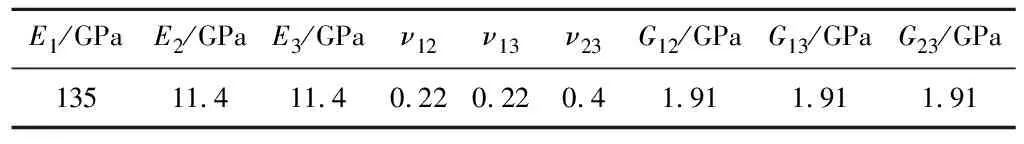

表3 T700/BA202弹性常数(1-轴向,2-环向,3-径向)Table3 Elastic constants of T700/BA202 (1-axial,2-hoop,3-radial)

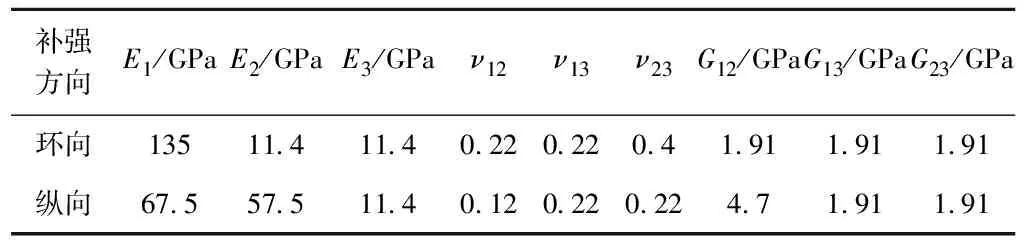

表4 补强结构弹性常数(1-环向,2-母向,3-法向)Table4 Elastic constants of reinforcement structure (1-hoop,2-meridian,3-normal)

根据复合材料力学理论和纤维缠绕理论,通过二次开发语言Python程序对Abaqus功能进行二次开发,实现了复合材料壳体筒身、封头、补强层等每个铺层结构不同位置每个单元的材料参数和材料方向的计算和设置,从而建立精细化的复合材料壳体仿真分析模型,模型中每个单元的材料参数分配见图2(不同的颜色表示不同材料参数);同时,每个单元的材料方向基于纤维缠绕理论,并根据其所在的空间几何坐标位置进行计算并设置。

2.2 内压下复合材料壳体仿真计算与分析

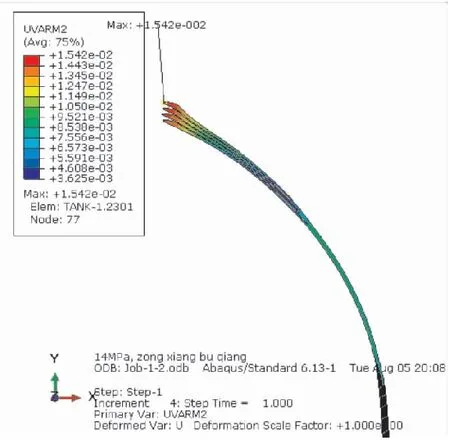

图3为在14 MPa内压作用下,两种封头补强方式的复合材料壳体后封头纵向缠绕层纤维方向应变云图。可看出,采用环向补强结构的后封头纤维应变整体水平较低,最大值为12 640 με,在内层纤维靠近赤道附近位置;而采用纵向补强结构的后封头纤维应变整体水平偏高,最大值达到15 420 με,在内层纤维的极孔位置附近。

图2 复合材料壳体后封头的精细化仿真模型Fig.2 Refined simulation model of composite case aft dome

(a)环向补强

(b)纵向补强

同时,通过图4所示的封头最内层纤维的纤维方向应变-轴向位置路径曲线的比较可看出,在封头补强区域范围内,采用环向补强技术的前后封头的内层纤维应变均明显低于采用纵向不强技术的封头纤维应变,且纤维应变的变化梯度更小。

图4 两种补强方法最内层纤维封头纤维方向应变Fig.4 Fiber orientation strain of most inner fibrous seal between two kinds of reinforcement methods respectively

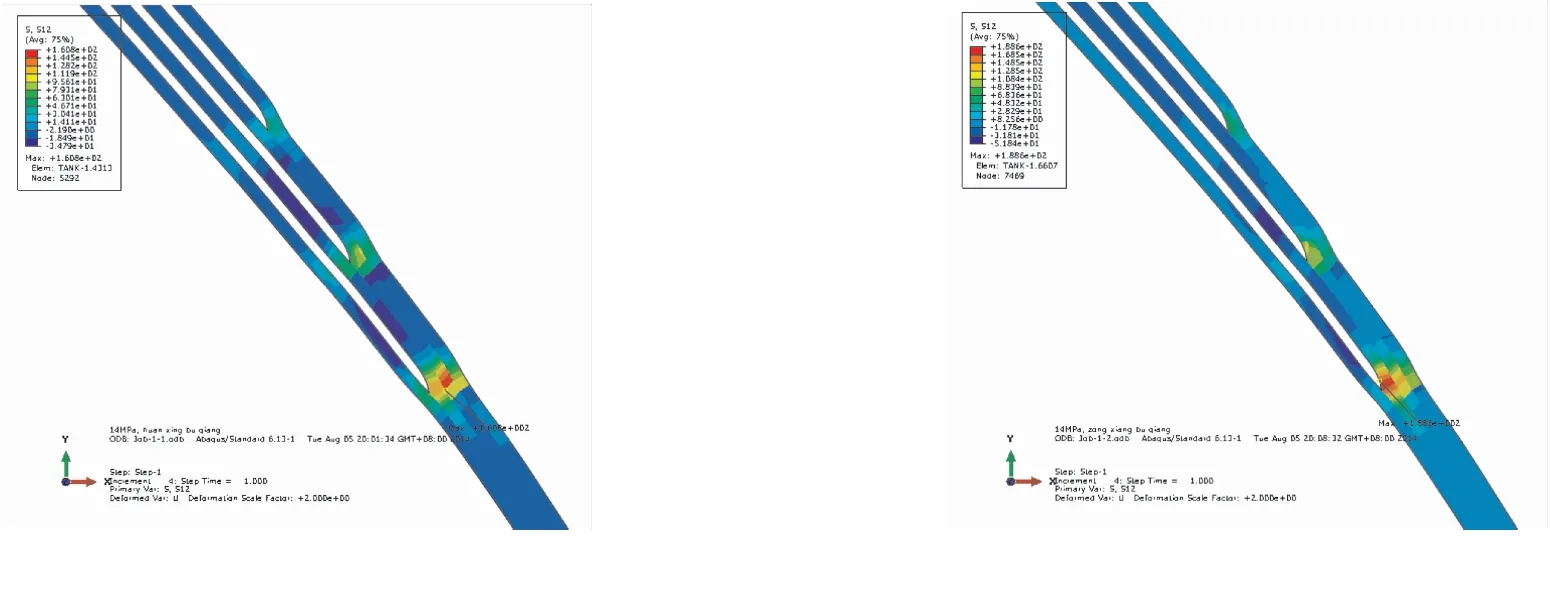

图5~图7为分别为14 MPa内压作用下两种补强方式的后封头纵向层整体结构的层间剪切应力云图、补强结构外边缘附近和接头肩部外边缘附近的层间剪切应力局部放大图。可以看出,由于补强结构和接头外边缘结构导致的缠绕封头结构不连续与刚度不连续性,导致两种补强方法的后封头均在接头外边缘位置和补强结构边缘位置产生一定的应力集中。其中,采用环向补强结构的后封头的纵向缠绕层的层间剪切应力最大值为160.8 MPa,在补强结构边缘位置,而采用纵向补强结构的纵向缠绕层相同位置的层间剪切应力达到了188.6 MPa;采用环向补强结构的后封头在接头肩部外边缘附近层间剪切应力最大值为41.3 MPa,采用纵向补强结构的为31.5 MPa。

图8为14 MPa内压作用下两种补强方式的后封头最大位移矢量云图。可见,由于两种补强结构材料弹性常数方向性的特点,导致两种封头的变形特点具有明显的方向性,其中环向补强封头具有更大的轴向应变,纵向补强封头具有更大的环向应变,进而导致采用环向补强结构的后封头发生更大的轴向变形,而采用纵向补强结构的后封头发生更大的法向变形。

(a)环向补强 (b)纵向补强

(a)环向补强 (b)纵向补强

(a)环向补强 (b)纵向补强

(a)环向补强 (b)纵向补强

综上所述,采用不同的封头补强结构,对封头纤维方向应变、层间剪切应变的改善效果不同,并且封头的变形特点完全不同。其中,采用环向补强结构的封头极孔附近纤维应变、补强结构边缘的层间剪切应力均明显低于采用纵向补强结构的封头极孔附近纤维应变和在补强层边缘的层间剪切应力,并且纤维应变和剪切应变在整个模型的变化梯度最小,因而相同材料和结构尺寸的环向补强方法对封头的补强效果会优于相同材料和结构尺寸的纵向补强方法。

3 封头补强结构的试验研究

3.1 环向补强壳体试验研究

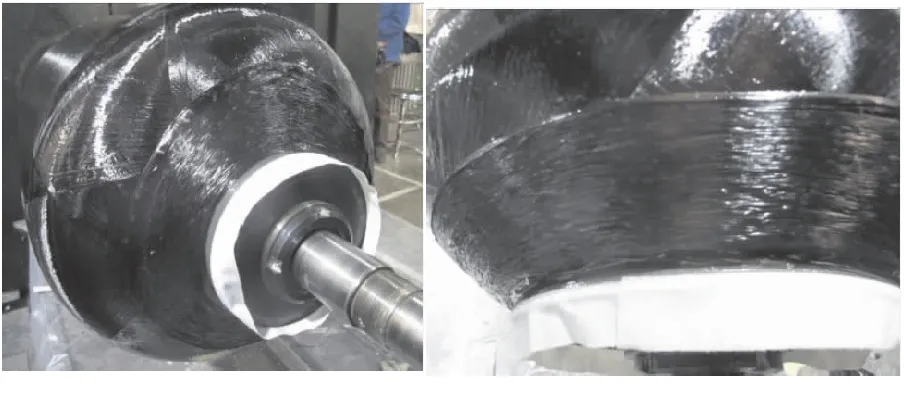

图9为采用补强环式封头补强壳体缠绕过程,环向补强结构通过T700炭纤维干法预浸带利用补强环工装预先环向缠绕成型后,保存于冷藏之中,由于采用了工装制造成型,因而补强结构的厚度较为均匀,结构尺寸稳定。在壳体缠绕过程中,取出补强环并预加热后,铺放于封头的两纵向层之间,由于补强环无径向纤维,仅由一个整体的环向纤维缠绕组成,因而补强层能够与封头表面吻合较好,且具有更好的承载能力。

图9 01#补强环补强壳体缠绕过程Fig.9 Winding process of 01# case with hoop reinforcement

图10为第1台补强环补强壳体破坏残骸,壳体最大检验压强为10 MPa,壳体爆破压强为19.4 MPa,壳体在后封头后接头边缘位置附近发生层间剪切破坏。从破坏后残骸可看出,补强环仍具有较好的环式结构,且表面较为平整,表明缠绕固化过程中环向补强结构未发生明显的褶皱。

水压试验表明,第1台补强环补强壳体在最大检验压强10.0 MPa下,筒段最大环向应变为8632 με,位于筒段中央;前封头沿纤维方向最大应变为7467 με,位于前封头接近极孔部位;后封头沿纤维方向最大应变为10 859 με,位于后封头接近极孔部位。在壳体最大检验压强10 MPa下,壳体总伸长量13.84 mm;壳体中央筒段外圆径向位移为2.07 mm。由爆破试验测试表明,当压强达到19 MPa时,筒段最大环向应变为15 575 με,位于筒段中央;前封头沿纤维方向最大应变为12 167 με,位于前封头中部位置;后封头沿纤维方向最大应变为15 482 με,位于后封头接近赤道部位,最终破坏位置处于后金属件补强外边缘。

图11所示为02#补强环式补强壳体水压爆破残骸,本台壳体爆破压强为19.26 MPa,在筒身位置发生环向破坏。

图10 01#补强环式补强壳体破坏残骸Fig.10 Destruction of 01# case with hoop reinforcement

图11 02#补强环补强壳体破坏残骸Fig.11 Destruction of 02# case with hoop reinforcement

水压检验试验表明,02#壳体在最大检验压强10.0 MPa下,筒段最大环向应变为8581 με,位于筒段前端;前封头沿纤维方向最大应变为7401 με,位于前封头接近极孔部位;后封头沿纤维方向最大应变为10 097 με,位于后封头接近极孔部位。在壳体最大检验压强10 MPa下,壳体总伸长量14.33 mm,壳体中央筒段外圆径向位移为2.06 mm。爆破试验测试结果表明,当压强达到18 MPa时,筒段最大环向应变为14 436 με,位于筒段前端;前封头沿纤维方向最大应变为11 313 με,位于前封头接近极孔位置;后封头沿纤维方向最大应变为15 286 με,位于后封头接近极孔部位。最终壳体爆破压强为19.26 MPa,破坏位置处于筒身,壳体发生环向破坏。

3.2 纵向补强壳体试验研究

图12为壳体的水压爆破残骸。本台壳体的爆破压强为18 MPa,壳体后封头在后接头边缘位置附近发生层间剪切破坏。

图12 纵向补强壳体破坏残骸Fig.12 Destruction of case with longitudinal reinforcement

水压检验试验表明,壳体在最大检验压强10.0 MPa下,筒段最大环向应变为8729 με,位于筒段中央位置;前封头沿纤维方向最大应变为6402 με,位于前封头靠近极孔部位;后封头沿纤维方向最大应变为9207 με位于后封头接近赤道部位。在壳体最大检验压强10 MPa下,壳体筒身中间位置的平均径向位移2.09 mm,壳体总伸长量13.55 mm。爆破试验表明,壳体不同位置的最大应变位置在整个试验过程中未发生明显变化,当压强达到17 MPa时,筒段最大环向应变为14 568 με,位于筒段中央位置;前封头沿纤维方向最大应变为10 141 με,位于前封头接近极孔部位;后封头沿纤维方向最大应变为12 872 με,位于后封头接近赤道部位。由壳体爆破残骸可看出,壳体首先在后封头发生层间剪切破坏,破坏位置处于后接头边缘附近。

3.3 分析与讨论

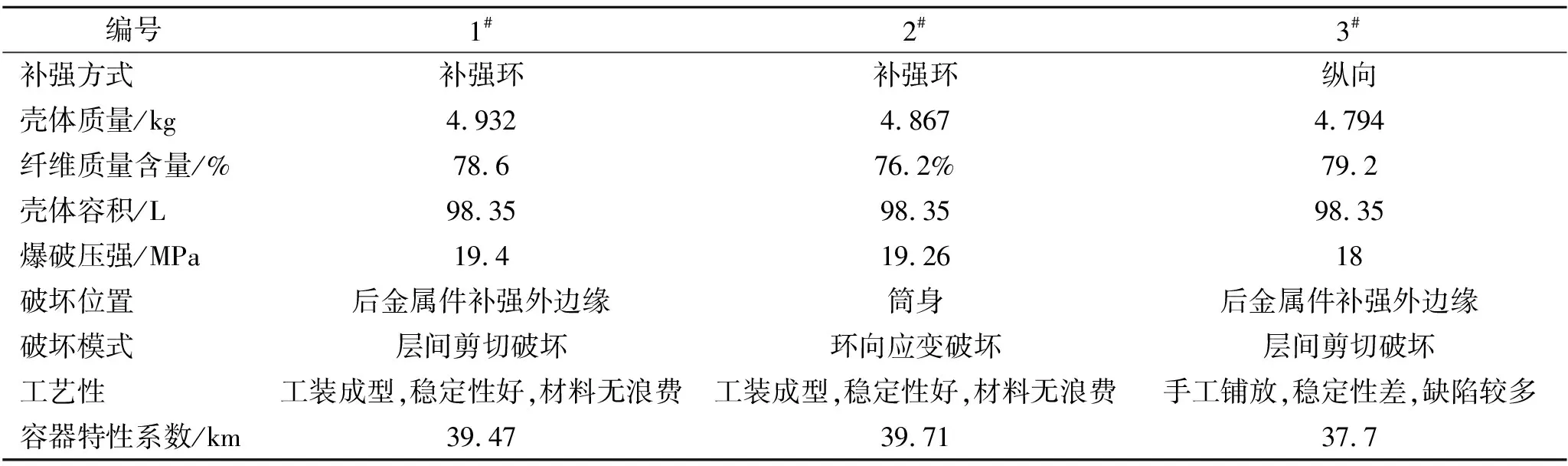

表5比较了两种补强方法的壳体在10 MPa内压检验下的筒身应变、爆破压强、破坏模式以及壳体成型过程的工艺性等。

由表5可见,纵向补强、环向补强均可以通过对封头的局部进行有针对性加强提高封头的承载能力。其中,纵向补强壳体的爆破压强为18 MPa,在后封头位置发生层间剪切破坏,壳体容器特征系数为40.7 km;补强环补强壳体爆破压强分别为19.4、19.26 MPa,破坏模式分别为后封头的层间剪切破坏和筒身环向应变破坏,壳体容器特征系数为分别为42.7、42.96 km。试验结果表明,补强环式补强复合材料壳体的内压承载性能稳定性非常好,2台壳体容器特征系数差别仅为0.6%,并且比传统纵向补强复合材料壳体容器特征系数提高5%。同时,两种补强方式复合材料壳体的研制过程表明,纵向补强方法的缠绕过程工艺性较差,存在缺陷较多;补强环补强,工装成型,结构尺寸稳定性较好。

此外,近年来,大型复合材料壳体整体式C型卡环在固体发动机复合材料壳体连接中的应用越来越多,与传统的螺栓法兰连接相比,C型卡环连接结构与金属接头为间隙配合,在内压作用下金属接头的外翻变形和径向变形更大。因此,对封头极孔位置的补强要求更高。由于整体式环向补强对封头极孔附近的纤维补强效果要明显高于纵向补强,所以整体式环向补强更加适用于采用整体式C型卡环连接结构的高性能复合材料壳体。

表5 壳体不同补强方法成型工艺和承载性能比较Table5 Comparison of molding process performance and load bearing performance of various reinforcement methods of composite cases

4 结论

(1)仿真分析结果表明,采用环向补强技术的封头内压下具有更低的纤维方向应变和层间剪切应力,因而对封头内压承载能力改善最为明显。

(2)仿真结果表明,由于补强结构材料方向性的特点,导致采用环向补强技术的封头内压下具有更大的轴向变形、更小的法向变形,与纵向补强方法相反。

(3)水压试验表明,采用环向补强壳体的封头内压承载性能和稳定性能明显优于纵向补强方法。

(4)通过新型封头环向补强技术应用,可以显著提高炭纤维壳体的容器特征系数。