锆合金管氢化物应力再取向及其环向拉伸实验方法研究

2022-10-21惠泊宁徐春容

谢 梦,刘 琼,袁 波,惠泊宁,徐春容

(1.西部新锆核材料科技有限公司,陕西 西安 710299;2.中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610041)

在核反应堆中,容纳核燃料的锆合金包壳管作为第一道安全屏障,直接影响着整个电厂的安全运行。在停堆换料过程中,由于氢在锆合金的固溶度随温度的不同差别较大,冷却过程中,氢受到环向应力的作用而呈径向析出(应力再取向),而径向氢化物(RH)的析出会显著降低包壳管的力学性能[1]。

为了模拟反应堆中氢在环向应力作用下的析出及取向情况,堆外进行了氢化物应力再取向实验—在拉伸实验机上对含有一定量氢化物(环向)的锆合金管进行热处理。即在升温及保温过程中,使氢化物溶解,而在降温时,氢化物在管材承受一定的环向应力下析出。锆合金管所受的环向应力是采用特殊的夹具对管材内壁施加一定的载荷,并且对管材径向进行拉伸。虽然目前环向拉伸在研究管材环向力学性能已经得到了广泛的应用,但是国内对锆合金管材的氢化物应力再取向及后续的环向拉伸实验方法上还存在一定的问题。如前期试样加工时夹持力对氢化物取向的影响,再取向实验过程中夹具与管材内壁之间的摩擦力以及试样弯曲效应对氢化物取向的影响,环向拉伸过程中如何正确的反应氢化物取向与力学性能之间的关系以及对载荷-位移曲线的分析等。基于这些问题,本文对锆合金管氢化物应力再取向及环向拉伸实验方法进行研究。

1 实验材料与方法

实验材料为500kg级N36锆合金成品管(Φ9.5mm×0.57mm),再结晶状态。管材加工为沿轴向切取5mm长的环形试样。采用高压釜对试样渗氢,一般要求氢含量为200 ppm~300ppm。

对渗氢后的试样进行氢化物应力再取向实验。试样在WDML-5型实验机进行实验。将试样套在两个对称的半圆柱芯块上,装在夹具上,保证试样位于夹具中间位置。为了满足试样的热处理条件,夹具位于三段式控温的高温炉内。实验时将样品升温加热至400℃时,开始对样品施加一定的载荷,保温半小时后,以一定的冷却速度冷却至200℃,卸掉载荷,试样随炉冷却。采用金相显微镜观察氢化物的取向情况。用氢化物取向因子(fn)来表征氢化物的径向取向情况。

为了研究氢化物应力再取向对管材环向拉伸性能的影响,还需对其进行环向拉伸实验。室温下的环向拉伸同样在该设备上进行,采用应变控制模式,使锆合金管沿环向方向变形而断裂。

2 氢化物应力再取向实验影响因素

2.1 试样加工

用于核燃料元件的锆合金管材对fn已作为一项检测要求。因此,实验中使用的成品管材,渗氢后氢化物应该呈环向分布(图1a)。在管材进行加工时,由于受到较大的夹持力,对管材外壁产生较大的残余应力。而氢化物的析出对残余应力敏感,导致渗氢后管材外壁的氢化物呈径向析出(图1b),对氢化物应力再取向实验的结果具有较大的影响。如果在做氢化物应力再取向实验前,就存在部分RH,由于氢化物析出的记忆效应[2]以及在一定的环向应力作用下,就会促进RH的形成。因此,在管材环向试样的加工时,采取保护措施,避免管材受到较大的夹持力,影响渗氢后氢化物取向。

图1 锆合金管的氢化物形貌(a)正常,(b)夹持力

2.2 摩擦力

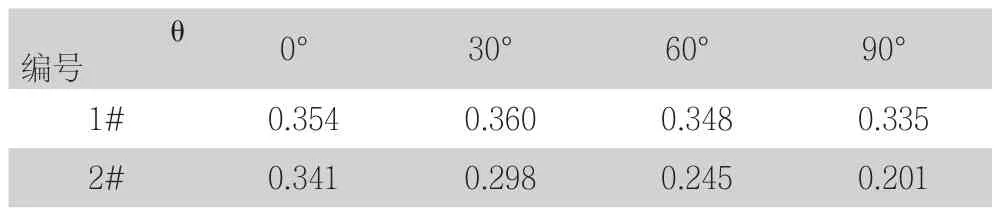

半圆柱芯块与环形试样采取半径匹配的方式结合,环形试样的内表面与芯块外表面几乎全部接触,在拉伸受力的过程中,会在样品与夹具间产生摩擦力(f)。锆合金管材氢化物再取向实验,根据设计要求在实验过程中对试样施加稳定的载荷(F)。何祝斌等[3]在对管材环向拉伸受力分析表明,摩擦力的存在会使整个管材的环向应力分布不均匀。由于受力的对称性,取1/4处进行受力分析。假如不存在摩擦力,环向拉力分布较均匀,接近0.5 F。当摩擦系数存在时,环向拉力随角度的增加而减小,并且摩擦系数越大,下降趋势越明显。氢化物再取向实验中避免不了会存在摩擦力,但是应采取润滑措施,降低管材内表面的摩擦系数,使试样受力更均匀。在95 MPa的应力水平下,做对比实验(润滑为1#试样,不润滑为2#试样)。实验温度高达400℃,综合考虑润滑材料选择石墨。在金相显微镜下对试样的整个横截面的氢化物取向进行观察。实验表明,1#在整个横截面处,氢化物的再取向情况比较一致,2#试样在整个横截面出分布,氢化物取向存在很大的差异。分别对θ为0°、30°、60°、90°处整个壁厚的fn进行测量,结果如表1所示。

表1 不同角度处1#和2#试样的fn结果

因此,在做氢化物应力再取向实验时,应该采用石墨润滑,使锆合金管材受力更均匀,进而使氢化物在管材的整个横截面的再取向情况一致。而在实际的fn测量中,不可能对每个再取向样品进行细致的测量,因此在获取氢化物金相照片时,在对整个横截面的氢化物取向进行观察时,尽量选用θ为0°或180°附近的金相照片,进行fn的测定。

2.3 试样弯曲效应

在对管材进行环向拉伸实验时,由于两个半圆芯块之间与管材内表面接触存在一定的间隙,会使管材在0°和180°的位置附近发生展平-弯曲效应。锆合金管材的氢化物应力再取向实验中,应力值一般不会超过材料的屈服强度。由于渗氢前会对管材进行酸洗,因此管材的壁厚会存在一定的偏差。实验中发现,当管材的壁厚在0.53~0.57之间时,在做氢化物应力再取向实验时,即使是在环向应力为160MPa的条件下,管材也没有出现明显的展平现象,对横截面处的氢化物取向进行观察,发现在整个横截面的氢化物分布仍比较均匀,在整个壁厚处,内、中、外侧的氢化物取向也比较一致。但若酸洗后壁厚减小太多,半径匹配的半圆芯块与环形试样之间的间隙变大,即使在很小的应力水平下,管材也会发生展平现象。在做氢化物应力再取向实验时,发现该试样RH在整个横截面处分布不均匀。对0°~90°之间的氢化物取向情况进行分析,在θ为0°~15°区间RH主要分布在管材靠近内壁一侧(图2a),随着角度的增加,RH逐渐在内中外侧分部较均匀(图2b),当角度超过60°时,RH主要分布在管材内表面处(图2c)。RH的这种分布规律与应力大小有关。RH在整个截面壁厚处分布不均匀,主要与氢化物析出时的应力状态有关。

图2 径向氢化物在不同位置处的分布

研究表明,氢化物易在垂直于拉应力、平行于压应力的方向形成[4]。氢化物应力再取向实验时,若锆合金管材发生明显的弯曲效应,管材左右两侧在展平的同时,其受力状态会发生变化。在保持管材周长不变的情况下,为了达到展平的结果,锆合金管的左右两侧外壁就会受到挤压,而内侧受到张力,与此同时,上下两端的内壁和外壁的受力状态刚好相反。在冷却的过程中,由于锆合金管材的这种受力状态,氢化物在析出时的应力取向效应,导致了氢化物的这种分布现象。因此氢化物应力再取向实验,应尽量减小展平现象的发生。弯曲效应与芯块与管材内表面的接触面有关,间隙越大,弯曲效应越明显。因此可以多采用几种不同尺寸的半圆芯块,对壁厚不同的管材采取半径一致的夹具,减少芯块与管材内表面之间的间隙,抑制管材的弯曲效应。目前也有在两个芯块间添加一个哑铃式的圆弧段防止弯曲效应的产生。

3 环向拉伸试验结果的影响因素

3.1 试样尺寸及位置

为了研究不同的氢化物应力再取向条件下的锆合金管的环向拉伸性能,因此还将对不同fn的试样进行环向拉伸实验。室温下,氢化物呈脆性,研究表明一定量的氢化物若呈环向分布则对管材的力学性能影响较小,而呈径向分布会使管材的延展性显著降低[5]。一般在研究管材的环向力学性能时,会对试样两侧进行勾股式标距段加工,实验时标距段处于芯块分离位置,这样有利于变形集中在标距段内。而再取向实验试样进行标距段的加工,不利于氢化物取向的分析。因此在环向拉伸中,仍采用等宽试样。标距段的长度确定为5mm,在拉伸试样至最大载荷后卸掉载荷,发现试样均匀塑形变形主要集中5mm内。而试样后期的非均匀变形(缩颈)更是集中在5mm内更小的范围内。并且S.I.Hong等[5]在对锆合金的环向和纵向力学性能(主要是延伸率和屈服强度)的仔细比较后,决定对等宽试样采用5mm的标距段长度。

在上述氢化物应力再取向实验的影响因素分析中可知氢化物取向在整个横截面处的分布不一定很均匀,在实验过程中为了保证fn与力学性能的一致性,在管材的环向拉伸实验中,尽量使管材的放置位置与氢化物再取向时一致。

3.2 环向拉伸曲线分析

环向拉伸试样的尺寸很小,因此较小的位移误差,都会对结果产生很大的影响。在拉伸过程中,芯块与试样紧密接触过程中,夹具发生变形产生一个位移增量,试样在展平时,两端由圆弧状变为椭圆的过程产生一个位移增量,因此在所获得的载荷-位移曲线中,应该减去这两部分的位移值。

载荷-位移曲线中(图3),通过弹性阶段直线1的平移来获得试样的屈服应力和最大应力值(Fb)。因为在锆合金管的环向拉伸载荷-位移曲线中没有屈服平台的出现,因此采用微量塑形伸长量(0.2%*L0,L0为试样的标距长度)来确定屈服应力F0.2,即将直线1水平向右平移0.2%*L0得到直线2,与曲线交点处的载荷值。

图3 环向拉伸的载荷-位移曲线

直线3同样由直线1水平向右至Fb得到,但若在最大值出现平台,则取中间位置。由图5可知管材的均匀延伸值为△Lg,总的延伸值为△L。锆合金管材的断后延伸率由计算获得。fn对锆合金管材的影响,主要就是对塑性的影响。因此,δ最能反应氢化物取向对锆合金管材的力学性能的影响。

4 结论

(1)试样加工时,夹持力会影响渗氢后氢化物的取向,进而影响管材的氢化物应力再取向后的氢化物取向情况,应采取保护措施,防止管材受力。

(2)试样与夹具之间摩擦力的存在,使管材受力不均匀,导致氢化物再取向在整个横截面的取向存在差异。采用石墨润滑,可以得到改善。在对fn的测量中,尽量选用θ为0°或180°附近的金相照片。

(3)管材的弯曲效应会导致管材在不同壁厚处RH的分布存在较大的差异。芯块与管材内表面的间隙越大,弯曲效应越明显。

(4)环向拉伸样品仍为等宽试样,标距段取5mm。为了更准确的反应fn与拉伸性能之间的关系,拉伸时样品的位置仍与再取向时一致。

(5)在载荷-位移曲线中,需扣除由夹具变形和试样展平产生的位移。然后采用常规分析进行屈服强度、抗拉强度和延伸率的计算。其中延伸率最能反应fn与拉伸性能之间的关系。