小型固体发动机燃烧室绝热层气囊自动膨胀加压粘贴成型工艺*

2018-07-20郑光虎余小波何永祝侯宇辉

郑光虎,余小波,李 添,何永祝,侯宇辉,凌 玲

(湖北航天化学技术研究所,襄阳 441003)

0 引言

固体火箭发动机燃烧室中,绝热层在高温高压燃气的冲刷烧蚀下起到保护发动机壳体的作用。大多数发动机燃烧室采用低密度,低烧蚀率的柔性橡胶绝热层,成型方式主要为手工贴片[1-4]。在燃烧室绝热生产中,根据燃烧室壳体尺寸、绝热层设计指标及要求,可以选用芯模热膨胀成型工艺[5]、挤胀成型工艺[6]或气囊加压成型工艺[7-9]等方法。这些工艺方法需要对绝热层施加成型压力, 促进胶粘剂向绝热层中渗透和扩散,增强绝热层/胶粘剂/壳体的吸附粘接能力[9]。其中的加压方式、加压压强的大小作为绝热成型工艺的关键要素,是绝热成型工艺改进中的一个重要方向。

本文在气囊加压成型工艺的基础上,提出了一种新型的气囊自动膨胀加压绝热粘贴成型工艺,该工艺加压装置为普通的真空烘箱,加压压力约1 atm,可同时为绝热层/壳体界面提供合适的真空度,避免粘接界面脱粘、裹气。该工艺方法适合于小型发动机的快速绝热制造。

1 指标要求和实施途径

1.1 技术指标

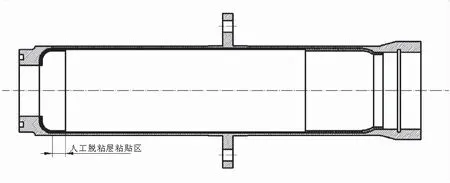

(1)对某大长径比小型发动机燃烧室进行通体绝热,绝热层外径为60 mm,厚度为1~2 mm,见图1;

(2)壳体/绝热层,绝热层/人工脱粘层粘接强度不小于2 MPa;

(3)壳体/绝热层粘接界面不允许有脱粘、裹气;

(4)尾部绝热层端面到尾部壳体端面长度11 mm。

图1 某发动机燃烧室绝热壳体Fig.1 Diagram of the insulated shell of SRM

1.2 绝热成型方案分析

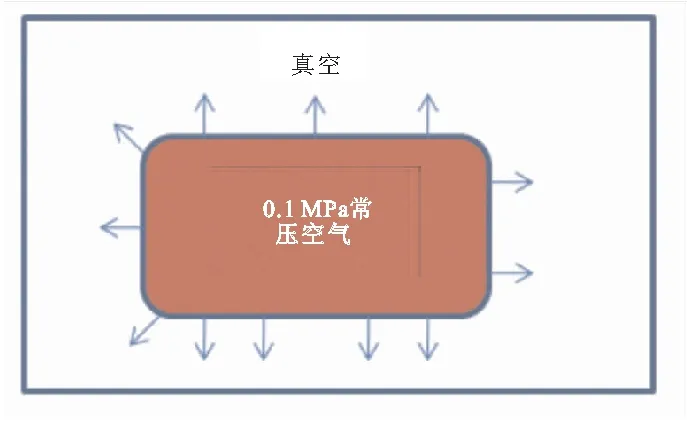

该发动机壳体为硬铝合金材料,长径比大且为两端收口结构,不适合选用芯模热膨胀成型和挤胀成型工艺。该结构发动机适用气囊加压成型工艺,具体过程为在160 ℃将人工脱粘层和绝热层模压完全硫化成预制件,其中将绝热层分解为两段分别模压。对壳体和预制件喷砂后,在壳体表面刷涂底漆和胶粘剂,以壳体头部R端和尾部坡台为基准定位,分别将头部预制件和尾部预制件贴放于壳体内,两段绝热层之间采用搭接连接方式,搭接位置设置于人工脱粘层粘贴区域,搭接位置回填料选用耐烧蚀环氧材料。在人工脱粘层粘贴区域刷涂胶粘剂后以头部绝热层R端为基准定位贴入绝热层上。为壳体内提供一定的真空度,给气囊加压,使绝热层粘贴到壳体上成型,壳体与绝热层之间的公差配合通过预制件的弹性形变来消除。与传统的气囊加压成型工艺不同的是本文使用真空烘箱作为加压装置,利用封口密闭气囊在真空中自动膨胀向四周加压的原理将绝热层预制件粘贴到壳体上。气囊自动膨胀加压原理示意图见图2。

气囊自动膨胀加压工艺具体过程为将模压硫化的绝热预制件贴壁放入刷涂好胶粘剂的壳体内,依次装填气囊,装配定位工装后将气囊气嘴堵住密封,将整个壳体放入真空烘箱中,一定时间后取出完成绝热成型。

图2 气囊自动膨胀加压原理示意图Fig.2 Diagram of the automatic expansion pressurefrom airbag

在真空烘箱中,绝热层受到的压力=1个室温大气压p-真空烘箱真空度+热膨胀压力Δp。气囊装填前充满空气即为1 atm。真空烘箱提供真空能力的强弱决定了燃烧室壳体内真空度的大小,以ZK025B电热真空烘箱为例,箱体内真空度能达到267 Pa。成型过程中,胶粘剂的固化需要一定温度。成型过程中固化温度T2=100 ℃,室温T1=20 ℃,固化设备ZK025B电热真空烘箱,按照理想气体状态方程pV=nRT计算出热膨胀压力Δp=(T2-T1)/(273+20)×p=27 665 Pa,绝热层受到的压力为128 723 Pa。

相比于传统的气囊加压成型工艺,气囊自动膨胀加压成型工艺加压介质由高压空气替换为常压空气,减少了生产操作的危险因素和生产能耗。成型设备由特制的预压烘箱替换为真空烘箱,不用担心外界气体进入壳体,省去了壳体的密封处理。新的加压方式不需要管路,真空烘箱箱体的空间能得到充分利用,单批次最多绝热壳体个数要远大于预压烘箱,对于批量生产的小型壳体而言,这种优势更能得到体现。

2 气囊自动膨胀加压绝热成型工艺关键点

2.1 硫化预制件与壳体的匹配性、预制件厚度

绝热层硫化后存在一定的收缩率,设计模压模具时须考虑绝热层材料的收缩率[3-4]。预制件过大,贴合后绝热层存在褶皱,鼓包,预制件过小,绝热层难以贴合,易脱粘。由于壳体与绝热层之间的公差配合是通过预制件的弹性形变来消除的,所以绝热层厚度不能过厚,否则通过气囊自动膨胀产生的内压力无法抵消因预制件弹性形变造成的压力消耗,粘接界面不能获得粘接所需压紧力,易造成界面脱粘。

对绝热层厚度与消耗压力的关系进行建模计算。由1.2节计算结果可知绝热层受到压力为128 723 Pa,设定粘接界面受到的压力为101 325 Pa,那么绝热层预制件弹性形变允许消耗的最大压力为27 398 Pa。该燃烧室壳体内径加工最大公差为0.2 mm,壳体与绝热层之间最大配合间隙可认为0.2 mm。

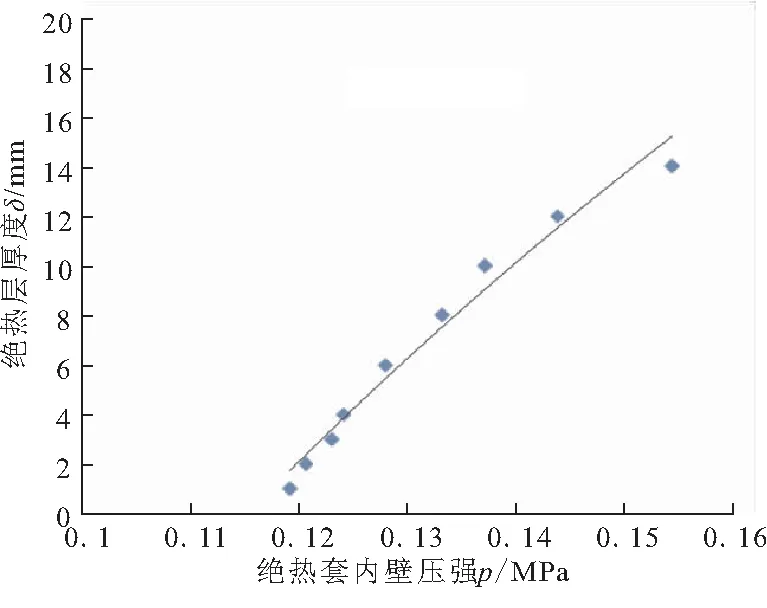

绝热层变形在弹性范围内。绝热层杨氏模量为6.1 MPa,泊松比为0.49。绝热层外径尺寸φ60 mm,受压膨胀到60.2 mm与壳体粘接后,绝热层外表面即粘接界面还受到0.1 MPa的压力,绝热层膨胀消耗的压力由气囊内气体的热膨胀的压力增值提供。计算模型设定:弹性变形模型、3D建模、网格采用四面体划分。计算完成后,获得了绝热层厚度与内壁压强关系图,结果如图3所示。

图3 绝热层厚度与内壁压强关系Fig.3 The relationship between the thickness of the insulation layer and the required pressure

根据计算结果获得绝热层厚度与压强关系如下:

δ=52.11 lnp+ 112.6

式中δ为绝热层厚度,mm;p为绝热套内壁压强,MPa。

将128 723 Pa代入公式计算得出厚度δ=5.8 mm。本案例中允许绝热层最厚值为5.8 mm。考虑到实际绝热粘贴的常用的最高温度为200 ℃,热膨胀后,最大压力约为0.16 MPa,对应的厚度δ值为17.1 mm。同时,TI116绝热层杨氏模量较小,当使用的绝热层硬度高,杨氏模量较大时,所能应用的绝热层最厚值要小于17.1mm。因此,气囊自动膨胀加压绝热成型工艺主要适用于绝热层厚度较薄的小型发动机燃烧室。

当δ=0 mm时,可得对应的p=115 325 Pa,对应的热膨胀温度值为60 ℃。因此,本工艺方法保证粘接可靠的最低条件是热膨胀温度不能低于60 ℃,否则无论绝热层多薄也不能保证粘接界面存在足够压力。

2.2 胶粘剂固化参数的确定

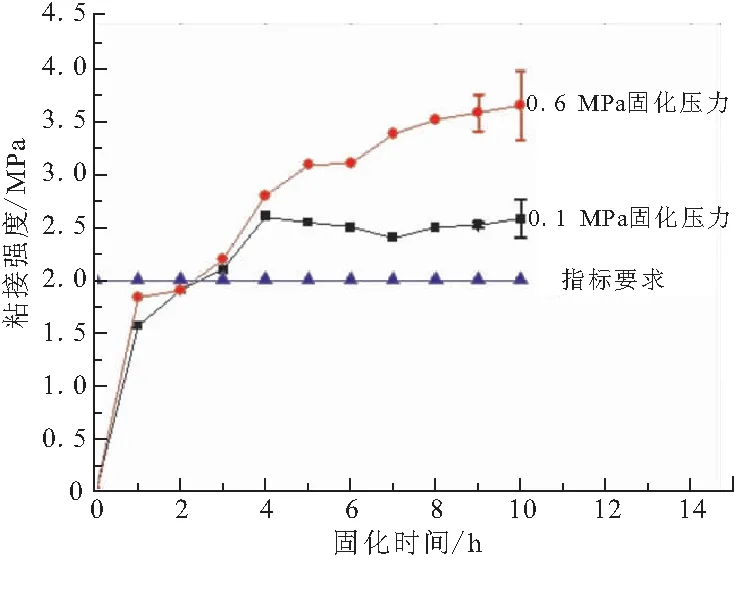

文中发动机燃烧室绝热层选用TI116丁腈绝热层,730丁腈-酚醛胶粘剂。由于绝热层在粘贴前已经模压硫化,粘贴过程仅仅涉及到胶粘剂的固化。燃烧室设计要求限制了壳体最高绝热温度为100 ℃,在此以最高温度100 ℃为胶粘剂固化温度,胶粘剂的固化压力为气囊自动膨胀的压力(1 atm),胶粘剂的固化时间需要确定。100 ℃、1 atm下的胶粘剂固化时间对壳体/绝热层粘接强度影响见图4 。

粘接测试执行中国航天科技集团公司第四研究院院标准Q/G 173—2008《固体火箭发动机燃烧室界面粘接强度测试方法——φ25 mm试样拉升法》,制备φ25 mm试件,试件固化压力由不同重量金属压陀保证,压陀质量=固化压力×φ25 mm试件粘接面积/重力加速度。试件拉伸测试仪为美国INSTRON 4502材料试验机,测试拉升速率为20 mm/min,温度为20 ℃。

图 4 730胶粘剂固化时间对壳体/绝热层粘接强度的影响Fig.4 The influence of the bonding strength of the shell/ insulation by the curing time of 730 adhesive

从图4可看出,随着固化时间的增加,壳体/绝热层粘接强度逐渐变大,当730胶粘剂固化3 h后,壳体/绝热层粘接强度超过2 MPa,达到指标要求。从图4中还可看出,当指标要求小于2.5 MPa时,选用0.1、0.6 MPa固化压力对壳体/绝热层粘接强度影响不大,730胶粘剂的固化速率不变。当固化时间超过4 h后,不同固化压力下,试件粘接强度出现不同:0.1 MPa固化压力下,粘接强度稳定在2.5 MPa;0.6 MPa固化压力下,粘接强度仍随着固化时间的延长而变大,固化10 h未饱和。

绝热层粘贴过程中,压力的存在能保证胶粘剂向绝热层中扩散渗透,提高绝热层/胶粘剂/壳体粘接强度。固化时间小于4 h,730胶粘剂本体固化强度低。所以,拉伸强度受固化压力影响不大。当固化时间超过4 h后,随着固化时间的延长,0.1 MPa固化压力下,730胶粘剂本体固化强度越来越高,但胶粘剂向绝热层中扩散渗透程度较小,绝热层/胶粘剂/壳体粘接强度较低。由于0.6 MPa固化压力下,730胶粘剂向绝热层中扩散渗透程度高,绝热层/胶粘剂/壳体粘接强度要高0.1 MPa固化压力下粘接强度。超过4 h后,在固化压力0.6 MPa下,粘接强度值并未饱和,是由于TI116绝热层本体在100 ℃存在一定的后硫化行为,与730胶粘剂本体强度同时增高。这与粘接试件绝热层内聚破坏的结果相吻合。

在测试绝热层/人工脱粘层(熟胶/熟胶)粘接试件结果发现:730胶粘剂固化3 h时,熟胶/熟胶粘接强度大于2.0 MPa。该测试结果确定出自膨胀加压粘贴工艺730胶粘剂的固化时间,并从理论上论证了在一定指标要求范围内,自膨胀加压粘贴工艺的可行性。

2.3 粘接界面的真空环境

粘接界面的真空环境受到真空烘箱真空能力,730胶粘剂初粘力的影响。真空烘箱必须具备一定的真空能力,否则粘接界面气体难以完全去除,导致脱粘,裹气的发生。730胶粘剂具有较强的初粘力,φ25 mm初粘试件拉伸强度达0.23 MPa,绝热层预制件直接贴入壳体后,与壳体粘贴较紧,界面的气体很难通过抽真空除尽。在70~80 ℃烘箱中,对刷涂到壳体后的730胶粘剂进行预烘处理20~30 min后取出室温冷却1 h,730胶粘剂初粘力明显降低,绝热层预制件贴入壳体后不直接与壳体粘贴,界面的排气通道畅通,气体容易除尽,能够有效避免粘接界面的局部脱粘和裹气。

3 实施效果

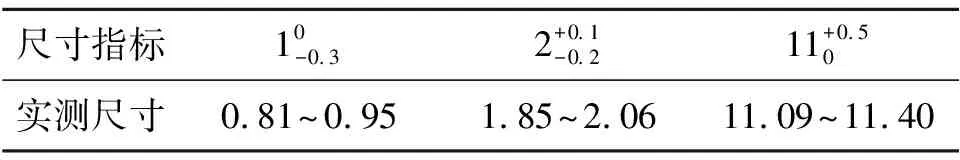

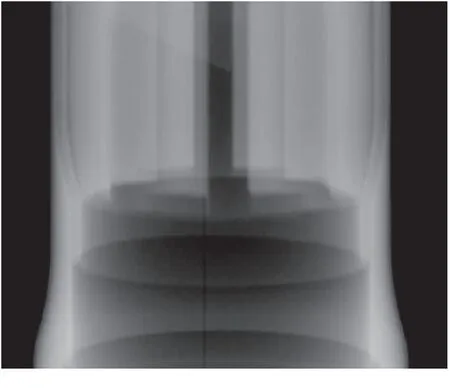

采用气囊自动膨胀加压绝热成型工艺后,完成数十发该型燃烧室壳体的绝热,绝热层厚度及端口配合尺寸符合要求,模压模具型腔尺寸保证了绝热层的厚度,尾部定位工装长度尺寸保证了尾部绝热层端面到尾部壳体端面长度尺寸。测量尺寸及要求尺寸见表1。超声波探伤结果表明直筒段壳体/绝热层粘接界面无脱粘,真空负压检验结果表明粘接界面无裹气,见图5。

表 1 尺寸要求及实测尺寸Table1 Size requirements and measured dimensions mm

图5 绝热壳体真空负压检验Fig.5 Vacuum negative pressure test of an insulated case

装药完成后,对壳体进行X射线实时成像探伤,进一步观察壳体头部R端和尾部台阶处绝热层粘接情况,见图6。由图6可看出,壳体头部R端和尾部台阶处绝热层粘接良好,粘接界面无低密度脱粘层或裹气。

(a)壳体头部R端

(b)壳体尾部台阶处

4 结论

(1)气囊自动膨胀加压绝热粘贴成型工艺具有粘接可靠、生产效率高的特点。相比于传统气囊加压工艺,节省了壳体的密封处理和管路连接/拆卸时间和人力,平均每发壳体绝热节省人工约0.8 h。在满足粘接强度指标情况下,可完全取代传统的气囊加压绝热成型工艺。

(2)绝热套在膨胀过程中需要消耗压力,消耗的压力受到壳体加工精度,绝热套的厚度和绝热层本体杨氏模量等因素的影响,因热膨胀提供的压力增量有限,所以该工艺方法仅适用于小型发动机燃烧室的快速高效绝热成型,并且硫化粘贴温度不能低于60 ℃。