封头与筒体连接结构的应力集中系数分析

2019-12-02王战辉张智芳范晓勇高勇邢向楠

王战辉 张智芳 范晓勇 高勇 邢向楠

摘 要:当筒体和封头连接在一起时,会引起不连续效应,从而引起局部应力突升,应力集中系数增大的现象。借助ANSYS软件对椭圆形封头、球形封头、平板封头和筒体连接结构进行了数值模拟研究,考察其内部应力云图分布规律,并通过改变封头厚度、筒体厚度、压力三个因素,引入三因素三水平正交实验,考查这三种因素对应力集中系数的影响程度,所得结论对压力容器的实际运行有一定的指导意义。

关 键 词:ANSYS;封头;筒体;应力集中系数

中图分类号:TQ 052.6 文献标识码: A 文章编号: 1671-0460(2019)09-2090-04

Abstract: When cylinder and head are connected together, discontinuous effect will be caused, which will lead to local stress sudden increase and stress concentration factor increase. In this paper, ANSYS software was used to simulate the connection structure of elliptical head, spherical head, flat head and cylinder, and the distribution law of internal stress nephogram was investigated. By changing head thickness, cylinder thickness and pressure, three-factor three-level orthogonal experiment was introduced to examine the influence of the three factors on stress concentration factor. The paper has certain guiding significance for actual operation of pressure vessel.

Key words: ANSYS; Head; Cylinder; Stress concentration factor

随着社会和经济的快速发展,压力容器的应用越来越广泛[1]。压力容器,顾名思义,是内部含有压力的容器,压力容器的形式多种多样,有多种不同的分类方法[2]。例如按照壁厚可以分为薄壁容器和厚壁容器;按照内部压力和外部压力的大小可以分为内压容器和外压容器,而内压容器按照设计压力又可以分为低压容器、中压容器、高压容器和超高压容器;按服役温度又可以分为高温容器、常温容器、和低温压力容器;按照化工过程中作用原理可以分为换热容器、分离容器、反应容器和储运容器等[3]。

压力容器在实际应用中具有三个特点:应用广泛、操作复杂和安全性。应用广泛就是压力容器适用范围广,一般应用于石油化工、煤化工、食品科技、农业攻关、航空航天等场合,尤其在石油化工、炼油以及煤化工等行业中常常被用到,并且都是在高温高压有毒环境下作业的;操作复杂性是指在服役过程中的压力、温度和流量等方面控制严格,包括压力容器制造时的容器壁厚、几何尺寸、制造材料、连接方式、焊接方法等都要求很高,所以操作服役条件苛刻的压力容器不仅在生产过程中要严格把关,而且从制造、安装、调试、日常保养和维护等都要遵守規章制度,只有做到这些,才能真正做到安全;压力容器一般结构简单,但是服役条件苛刻,一般伴随着高温高压和有毒性有腐蚀性介质,一定要保证容器生产过程当中的安全性,在其使用寿命之内,做到万无一失,不仅要保证其力学性能,而且对其密封性要求也很严格。压力容器一般由筒体和封头两部分组成,封头从结构形式可以分为凸形封头、锥形封头以及平板封头三大类,单一的筒体或者封头受力情况是最理想的,但是当筒体和封头连接在一起时,由于一系列因素,会引起不连续效应,从而引起局部应力突升,应力集中系数增大的现象[4,5]。因此,笔者借助ANSYS软件对椭圆形封头、球形封头、平板封头和筒体连接结构进行数值模拟研究,考察其内部应力云图分布规律,并通过改变封头厚度、筒体厚度、压力三个因素,引入三因素三水平正交实验,考查这三种因素对应力集中系数的影响程度,所得结论对压力容器的实际运行有一定的指导意义。

1 有限元分析

1.1 封头几何参数和物性参数

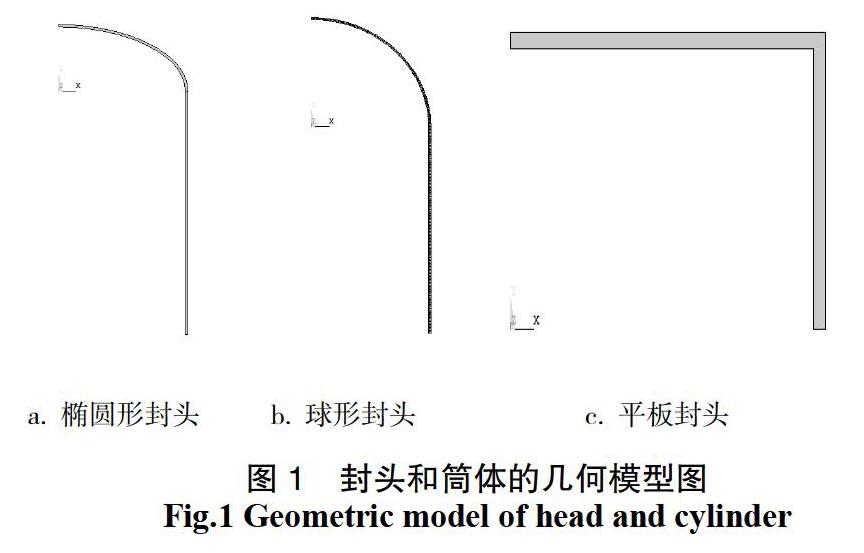

椭圆形封头长半轴a为200,短半轴b为100 mm,封头壁厚t1为10 mm,筒体内半径R1为200 mm,筒体长度L为500 mm,筒体壁厚t2为10 mm。球形封头内半径R2为200 mm,封头壁厚t1为10 mm,筒体内半径R1为200 mm,筒体长度L为500 mm,筒体壁厚t2为10 mm。平板封头内半径R2为200 mm,平板封头壁厚t1为20 mm,筒体壁厚t2为10 mm,筒体内半径R1为200 mm,筒体长度L为200 mm。椭圆形封头、球形封头、平板封头与筒体均采用Q235钢,弹性模量E为205 GPa,泊松比NU为0.29,屈服强度σs为235 MPa,抗拉强度σb为375 MPa,利用椭圆形封头、球形封头、平板封头和筒体几何和载荷的对称性,考虑采用所建模型的一半进行建模,所建椭圆形封头、球形封头、平板封头和筒体的几何模型如图1所示。

1.2 边界条件与施加约束

这三种封头结构除了承受内压载荷外,还会承受风载荷、外压载荷、地震载荷、重力载荷等,但是这些载荷作用效果与重力相比可以忽略不计,因此,只考虑内压的影响。考虑几何结构及其载荷的对称性,施加对称约束于对称面,约束其不同方向的位移,在筒体和封头内表面施加内压载荷P[6]。

1.3 应力集中系数K

从压力容器的分类、结构,压力的分类以及封头的结构和分类可以知道封头和筒体连接结构的应力集中系数是可以作为结构在设计和制造的过程中的参考数,对于椭圆、球形还是平板封头,封头的选择是整体结构的重中之重,从厚度、半径、材料等内部因素和温度、压力等外部因素的结合考虑之下,得出对封头和筒体连接结构的应力集中系数分析是相当有必要的。

薄膜应力为在内压P单独作用下的所产生的应力,其特点是沿壁厚呈均匀分布,薄膜应力可以分为经向薄膜应力和周向薄膜应力,两者的区别为方向和大小不一样,经向薄膜应力为沿经线的切线方向,周向薄膜应力为沿平行圆的切线方向,一般情况下,周向薄膜应力是大于经向薄膜应力的;回转体最大应力不仅考虑压力P,还要考虑几何形状不连续所引起的不连续应力所带来的影响[7]。

应力集中系数K定义为回转体最大应力与名义应力之比,对于这三种回转体来说,名义应力为周向薄膜应力,则应力集中系数K为最大应力与周向薄膜应力之比。

2 结果与分析

首先考察椭圆形封头、球形封头、平板封头和筒体内部应力云图分布规律,其次引入三因素三水平正交实验,改变封头厚度、筒体厚度、压力三个因素,考查这三种因素对应力集中系数的影响程度。

2.1 应力云图

三种封头和筒体结构的应力云图如图2所示,可以看出,三种回转体应力云图可以分为两个区域:不连续区域和远离不连续区域。回转体不连续现象通常情况下是由五种因素引起:厚度、载荷、几何形状、物理参数、温度,而对于上述三种回转体,不连续现象是由几何形状发生突变所引起的,在几何形状发生突变处,几何约束会引起边缘力和边缘力矩,在边缘力和边缘力矩的联合作用下,会引起不连续应力,沿壁厚非均匀分布,又称为二次应力,是由有力矩理论进行求解。

不连续应力其特点为只发生在几何形状突变处的附近区域即不连续区域,应力数值非常大,会引起局部范围内应力升高,容易发生强度失效,超过一定范围后,不连续应力迅速衰减至零;不连续区域除了承受不连续应力之外,还要承受内压P引起的薄膜应力,即一次应力,沿壁厚均匀分布,即不连续区域应力可以分为一次应力和二次应力。不连续应力的特点为局部性和自限性,远离不连续区域,几何形状突变所引起不连续应力的影响可以忽略不计,因此,只承受内压P引起的薄膜应力,即一次应力。最大应力发生在不连续区域内,最容易发生强度失效,最大应力与周向薄膜应力之比即为应力集中系数K[8-10]。

2.2 正交实验

影响应力集中系数K的因素有很多,比如几何因素、载荷因素等,本文主要对封头厚度、筒體厚度、压力三个因素进行研究,这三种因素对椭圆形封头、球形封头、平板封头和筒体的应力集中系数K都有影响,而且影响程度有差异。为了研究椭圆形封头、球形封头、平板封头和筒体的应力集中系数K的影响程度,考虑引入三因素三水平正交实验,封头厚度、筒体厚度、压力为研究因素,因素封头厚度A分别取10、15、20 mm,因素筒体厚度B分别取10、15、20 mm,因素压力C分别取0.1、0.3、0.5 MPa,三因素三水平正交实验表格如表1所示。

椭圆形封头正交实验结果如表2所示,可以清楚的看到封头厚度因素极差为1.050,筒体厚度因素极差为0.916,压力因素极差为1.130;可以得出椭圆形封头压力是影响应力集中系数K最大的因素,封头厚度次之,筒体厚度最小。

球形封头正交实验结果如表3所示,可以清楚的看到封头厚度因素极差为0.110,筒体厚度因素极差为0.134,压力因素极差为0.114;可以得出球形封头筒体厚度是影响应力集中系数K最大的因素,压力次之,封头厚度最小。

平板封头正交实验结果如表4所示,可以清楚的看到封头厚度因素极差为0.160,筒体厚度因素极差为0.163,压力因素极差为0.157;可以得出平板封头筒体厚度是影响应力集中系数最大的因素,封头厚度次之,压力最小。

3 结 论

(1)椭圆形封头、球形封头、平板封头与筒体连接结构应力云图可以分为两个区域:不连续区域和远离不连续区域。在不连续区域,受边缘力、边缘力矩、内压的共同影响,应力在局部范围内突然增大;超过不连续区域,主要受内压的影响,应力迅速衰减至薄膜应力。

(2)对于椭圆形封头与筒体连接结构,压力对应力集中系数K影响程度最大;对于球形封头、平板封头与筒体连接结构,筒体厚度对应力集中系数K影响程度最大。

参考文献:

[1] 谭蔚.化工设备设计基础[M].天津:天津大学出版社,2000.

[2] 郑津洋,董其伍,桑芝富.过程设备设计[M].北京:化学工业出版社,2005.

[3] 潘国昌,郭庆丰.化工设备设计[M].北京:清华大学出版社,1996.

[4] 王志文,蔡仁良.化工容器设计[M].北京:化学工业出版社,1995.

[5] 张一凡,李文,王运玲,等. 内压容器应力计算方法比较[J].当代化工,2015,44(9): 2201-2203.

[6] 李杨,张兴芳,蔡业斌.高压容器筒体与封头过渡区对应力集中的影响及优化设计[J].化工机械,2016,43(3):320-323.

[7] 王战辉,范晓勇,陈碧,等. 圆柱壳开孔接管区应力分布的分析[J].榆林学院学报,2018,28(6): 34-37.

[8] 王战辉,范晓勇,陈碧. 平板封头不连续应力分析[J]. 榆林学院学报,2016,26(6): 7-10.

[9] 张彩丽.压力容器的有限元分析及优化设计[J].陕西科技大学学报,2012,30(6):94-96.

[10] 张亚新,石传美.基于ANSYS的压力容器壁厚优化设计[J].机械与电子,2009,5(8): 58.