复合固体推进剂脱湿研究进展*

2018-07-20刘新国刘佩进强洪夫

刘新国,刘佩进,强洪夫

(1.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2.火箭军工程大学,西安 710025)

0 引言

复合固体推进剂是一种具有高填充比和多级配特性的颗粒增强复合材料,广泛用于固体导弹或助推发动机的燃烧室装药。在贮存老化作用或受力条件下,复合固体推进剂容易产生“脱湿”,从而导致宏观力学性能下降。从纯力学角度看,“脱湿”属于损伤范畴,是材料结构组织在外界因素作用下发生力学性能劣化并导致体积单元破坏的现象。狭义上讲,它是指填料颗粒(AP、Al、HMX和RDX等)与粘合剂基体之间的物理吸附作用被破坏或拉开的现象,广义上也包括基体本身的断裂或微孔洞、微裂隙等微缺陷的形成。从化学层面看,由于键合剂的加入,填料颗粒表面与基体间形成化学交联点,这种化学作用性形成的交联点的断键也属于“脱湿”范畴。

本文重点讨论力学层面的“脱湿”问题,从脱湿的观测及表征方法、理论模型、数值模拟三方面评述了复合固体推进剂脱湿的研究现状及进展,指出本领域未来的研究方向和重点。

1 脱湿的基本概念

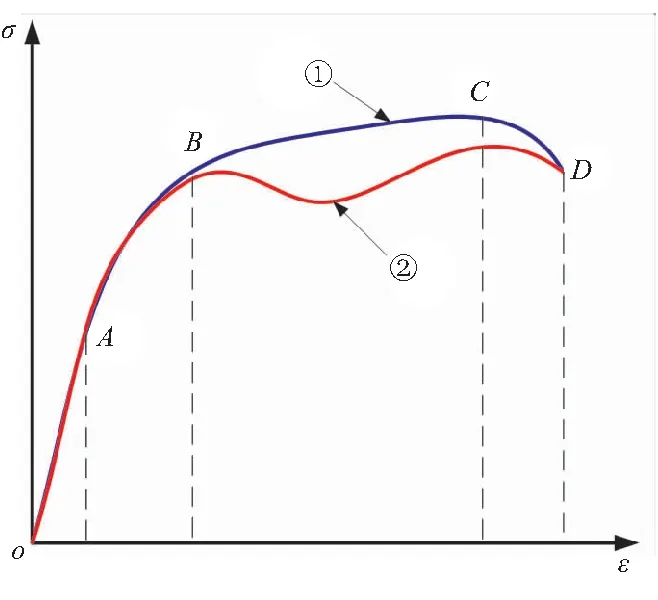

以典型HTPB推进剂为例,推进剂的单轴拉伸应力-应变曲线随应变增加一般呈现四阶段特性,即线弹性段(OA)、“脱湿”损伤段(AB)、应力平台段(BC)、断裂破坏段(CD)(如图1曲线①所示)。

图1 单拉条件下HTPB推进剂典型应力-应变曲线Fig.1 Typical stress-strain curves of HTPB propellant under uniaxial tension

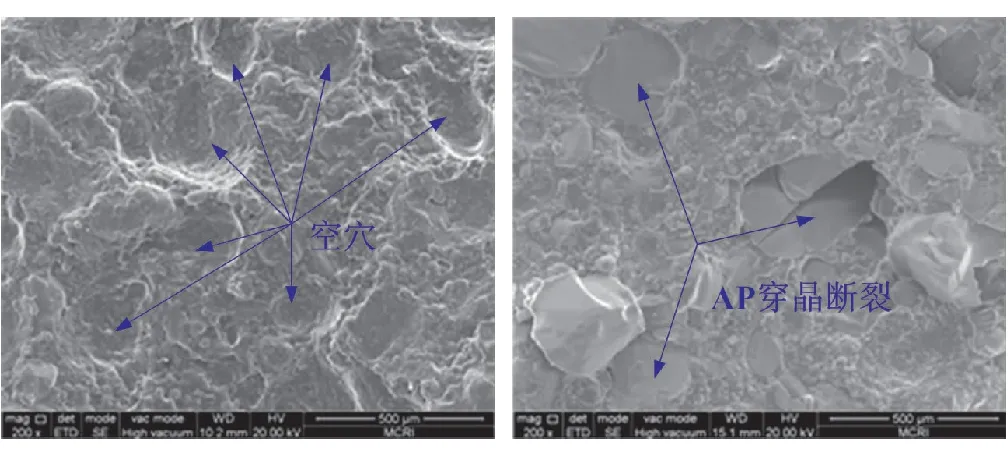

但随加载条件的变化,“脱湿”的表现形式也发生改变。在较低载荷应变率下,“脱湿”主要表现为AP颗粒与基体脱开,形成空穴(见图2(a)),应力-应变曲线具有典型的“应力平台区”(图1曲线①BC段);在低温高载荷应变率下,“脱湿”则主要表现为AP颗粒的穿晶断裂(见图2(b)),且应力-应变曲线具有典型的“双峰现象”(如图1曲线②BD段)。

两者在“脱湿”机理上是有所区别。为了区分,可将前者称之为“前脱湿”,后者为“后脱湿”。细观上,“脱湿”将诱使微裂纹的萌生、成核、扩展及基体微孔洞的形成;宏观上,“脱湿”会使填料颗粒的增强作用降低,或使推进剂材料发生破坏时粘合剂的弹性作用难以充分发挥出来,导致材料宏观力学性能发生改变,从而影响固体发动机装药结构完整性。因此,复合固体推进剂“脱湿”演化行为及失效机理方面的研究,一直是国内外研究的重点[1-2]。

(a)低载荷应变率条件 (b)高载荷应变率条件

2 国内外脱湿研究进展

复合固体推进剂是一种各向异性的异质材料,国内外对其“脱湿”研究在很大程度上是围绕载荷和环境以及相关性能展开的,研究内容主要涉及“脱湿”的观测及表征方法、理论模型及数值模拟等三方面。

2.1 脱湿观测及表征方法

“脱湿”的观测及表征是“脱湿”研究的基础,在此基础上才能建立数值模型和本构关系。目前,材料层面用于“脱湿”识别的方法主要有扫描电镜法(SEM)、光学显微镜法(OM)、微纳CT法(MCT)、超声波测量法(UT)、声发射法(AE)等。其基本原理是借助仪器对固体推进剂进行拍照、扫描或探测,直接或间接获得材料的形貌、孔隙率、泊松比、体积比等参数。早在20世纪60年代,Farris[3]已经发现常温准静态单轴拉伸时固体推进剂细观结构“脱湿”损伤的发生。Ide等[4]对加速老化后的固体推进剂断口形貌进行了观察,发现AP颗粒因“脱湿”现象在基体上产生凹坑,认为其会促使内部裂纹扩展。

近年来,国内采用形貌特征与力学特性结合的表征方法针对“脱湿”问题开展了大量研究。王亚平等[5]采用扫描电镜对单轴拉伸下的推进剂断面进行研究,表明慢速率下试样断裂是“脱湿”引起。曾甲牙[6]对丁羟推进剂的断裂微观形貌进行扫描电镜分析,认为“脱湿”行为的细观形态的变化,可预示宏观力学性能的变化趋势。李敬明等[7]利用扫描电镜对NEPE推进剂在拉伸载荷作用下的细观形貌变化进行了原位观察,研究了不同拉伸应力作用下大颗粒处的界面脱粘、微裂纹形成及扩展现象。刘著卿等[8-9]采用扫描电镜观察往复拉伸后的推进剂“脱湿”的细观形貌,后又采用原位扫描电镜对复合固体推进剂单轴拉伸过程进行观察实验,分析其受载条件下的细观损伤发生及扩展特性。以上研究通过扫描电镜的形貌描述与力学特性关联起来,对“脱湿”现象的表征具有直观、简明的优点,但定量表征略显不足。为了解决定量化问题,陈煜等[10-11]等对原位拉伸扫描电镜照片采用数字图像分析方法,以细观结构分形维数作为定量指标,实现了细观损伤破坏过程的定量化分析。常武军[12]在研究丁羟推进剂“脱湿”时采用CCD显微分析法和图像分析技术,测定泊松比变化情况,将“脱湿”细观形貌、泊松比、应变率三者结合起来,通过泊松比表征“脱湿”损伤程度,也较好解决了定量化问题。

扫描电镜法、光学显微镜法对固体推进剂材料表面或断口形貌描述具有观察直接、检测精度高的优点,便于“脱湿”现象的直观识别,但难以识别材料内部的细观结构及“脱湿”损伤。相比而言,微纳CT法可通过重构获得材料内部的细观形貌、三维结构及组分空间分布情况,洞悉材料内部的“脱湿”损伤。美国Illinois大学先进火箭仿真中心(CSAR)的Collins等[13-14]利用MCT扫描获得了固体推进剂三维细观形态,并对不同拉伸应变下的试样进行扫描,重构得到了推进剂在拉伸过程中裂纹产生及传播过程。国内马昌兵[15]采用MCT设备对丁羟推进剂进行了不受力情况下细观结构扫描,重构得到了二维断层图像和颗粒空间分布三维图像,为后续力学行为数值模拟建模提供细观结构数据。MCT结合孔隙率分析可实现对推进剂内部“脱湿”定量表征。复合固体推进剂的“脱湿”损伤是与时间、载荷强相关的动态过程,由于CT扫描一次所需时间较长,推进剂材料的应力松弛现象又会增加状态保持的难度。因此,MCT法在“脱湿”损伤检测实时性方面效果不佳,较适合静态条件下固体推进剂的“脱湿”损伤表征。

应用超声波对推进剂内部“脱湿”损伤进行检测是解决检测实时性问题的有效尝试。Knollman等[16]利用损伤后固体推进剂内部的声学特性会发生改变的原理,将超声波参数与孔穴等细观损伤参量关联起来,建立了基于超声波测量的推进剂细观损伤模型,并成功应用到单轴拉伸过程的试验分析,通过计算分别获得了类球形孔洞有效截面半径、有效数密度与应变之间的关系。该方法在检测实时性方面较好,但只能获得整体试件的损伤演化累积量,对于“脱湿”损伤发生的位置以及“脱湿”损伤的演化成长过程却难以描述。

阳建红等[17-19]开展了一系列复合固体推进剂声发射特性研究,研究发现,HTPB推进剂的声发射存在明显的门槛值,当推进剂内部出现“脱湿”、微裂纹成核、聚集和扩展等损伤时,发射信号急剧增加且速率不断上升,并由此定义了基于声发射参数的累积损伤变量。虽然声发射技术在损伤检测方面具有连续、实时等优点,但其很难区分“脱湿”与裂纹对发射信号的贡献与影响,同时对“脱湿”成因分析也存在不足。

实验观测及表征技术中,扫描电镜法、光学显微镜法可对固体推进剂的“脱湿”损伤进行直观分析,但定量分析不足。与此相反,声发射技术和超声波技术可实现对固体推进剂的“脱湿”损伤进行定量分析,但细观特征描述欠佳。MCT技术可同时兼顾细观特征与定量表征,但动态检测实时性不强。因此,亟待研究一种实时性更强、检测细节更高且能深入样品内部检测的无损检测实验技术手段,以观测和表征“脱湿”损伤。

2.2 脱湿理论与模型

复合固体推进剂的“脱湿”属于材料微界面层的细观损伤现象,其早期理论研究充分借鉴了炸药类含能材料的细观损伤理论研究成果,工作重点围绕界面“脱湿”发生的条件判据和“脱湿”对材料宏观力学性能影响两个方面。

针对“脱湿”发生的条件判据,国外Oberth[20]通过玻璃球填充的聚氨酯材料拉伸试验发现,内部生成孔穴的生长随应力增加而长大,由此获得了粘结剂临界应力的表达公式。Gent[21]定义了颗粒填充橡胶体系的临界脱粘应力的计算公式,认为颗粒较大且含初始脱粘时,临界脱粘应力可表示为界面断裂表面能、粘合剂基体杨氏模量、颗粒半径三个参数的函数。Mueller[22]通过测量计算断裂表面能和热力学粘附功的大小,判断在临界脱粘应力下应首先发生颗粒界面“脱湿”现象,而并不是直接撕裂粘合剂基体。Matheson[23]通过基于微裂纹细观损伤模型的计算结果与试验吻合性,进一步说明了颗粒“脱湿”先于基体开裂假设的正确性,并从能量守恒角度看,粒子的“脱湿”是从大颗粒到小颗粒依次“脱湿”[24],这一点在国内研究中也得到了实验佐证[7,25]。

“脱湿”损伤对复合固体推进剂宏观力学性能的影响分析最典型的损伤模型是Mori-Tanaka三阶段模型,Tan等[26-27]在此基础上使用平均化将宏观拉伸实验结果与细观“脱湿”联系起来,提出了三阶段界面“脱湿”细观损伤模型,并将此模型扩张到线粘弹性本构关系。Zhong等[28]应用类似三阶段模型进行了细观力学模拟,以弹性模量作为表征“脱湿”发生与结束的判据。Jung等[29]从粘弹性角度建立临界“脱湿”应力方程,利用微分方程计算了宏观有效割线模量,并结合Simo粘弹性本构关系,描述了复合固体推进剂的力学性能。

国内,彭威等[30-31]首先考虑“脱湿”损伤因素,建立含损伤变量的粘弹性宏观本构关系,并基于线弹性断裂理论,提出“脱湿”微裂纹损伤发展方程,通过单轴拉伸试验数据拟合得到本构方程的细观参数,可有效预测不同应变率下的单轴定速拉伸力学性能。赵玖玲等[32]采用双尺度有限元损伤分析平台,分析了在小应变范围内的宏观应力应变曲线,得到了界面“脱湿”使推进剂的宏观模量降低的结论。龚建良等[33]认为在给定颗粒与基体界面粘结能的前提下,可利用能量守恒关系分析在大应变载荷时界面“脱湿”对其粘弹性本构关系的影响。职世君等[34]在AP颗粒与基体界面设置接触损伤,采用反演参数法获得双折线损伤模型,可近似模拟复合固体推进剂的颗粒“脱湿”损伤。

2.3 脱湿的数值模拟

有限元数值模拟方法是研究“脱湿”对推进剂材料宏观力学性能影响的有效手段,在一定程度上可弥补仪器定量表征的局限性,同时在材料力学行为预示方面优势明显。

国外,Hubner等[35]利用有限元细观力学方法,模拟了界面“脱湿”对含能材料泊松比的影响,颗粒含量越高,泊松比下降越大。Matous等[36-38]建立了有限变形下增强弹性体中模拟“脱湿”演化的3D计算模型,并采用指数形式的界面粘聚区模型,模拟了单颗粒和四颗粒的界面“脱湿”演化过程,实现了非均匀应力、变形场的有限元计算。

国内,彭威等[39]采用圆柱族体胞轴对称粘弹性有限元模型,计算了复合固体推进剂颗粒界面和基体内的应力分布情况,分析得出颗粒与界面的“脱湿”损伤是复合固体推进剂的主要损伤形式。李敬明等[7]结合扫描电镜结果,利用ANSYS有限元分析软件对NEPE推进剂不同尺寸填充颗粒在相同应变下内部的受力情况进行了分析。结果表明,大颗粒粘接界面处的应力明显大于小颗粒粘接界面处的应力,从而使大颗粒粘接单元在相同应变下最先出现“脱湿”,并进一步形成微裂纹。刘著卿等[9]数值模拟了单轴拉伸受载条件下颗粒与基体之间的脱粘行为,表明颗粒大小、取向及相互之间的靠近程度对“脱湿”影响较大,大颗粒表面应变较大,首先发生“脱湿”,且集中在颗粒相距较近的区域。赵玖玲等[34]基于双尺度有限元界面损伤分析平台模拟计算表明,在较高体积分数下,AP颗粒与基体间的“脱湿”作用更加明显,导致推进剂模量下降得更快。职世君等[40]采用分子动力学算法建立了复合固体推进剂的细观结构模型,分析了由界面损伤引起的推进剂非线性力学特性,计算了界面未损伤时的松弛曲线,并引入移位因子来体现非线性。袁嵩等[41-42]基于有限元方法,也开展了复合固体推进剂的“脱湿”仿真研究。强洪夫团队采用微CT设备测量了丁羟推进剂试样的颗粒体积分数和孔隙率后,采用分子动力学方法建立了细观结构模型,运用“力平衡”方法发展了复合材料细观结构自适应有限元网格生成算法,成功模拟固体推进剂颗粒/基体界面细观损伤失效演化过程,揭示了固体推进剂的细观损伤与宏观力学性能之间的相互关系,并有效预测了推进剂的拉伸强度和极限伸长率。

综上所述,近几年国内外针对复合固体推进剂“脱湿”研究工作总体上取得了一些成果,对“脱湿”现象的认识逐步深入清晰,并在含能材料细观损伤理论基础上发展完善了符合复合固体推进剂材料特性的“脱湿”理论模型,模拟了不同加载环境条件下“脱湿”演化行为,在宏观力学性能预示上与实验结果基本吻合。但“脱湿”研究也存在以下不足:一是在“脱湿”的观测及表征方面,鉴于复合固体推进剂材料本身结构的复杂性以及观测手段的局限性,目前很难全面准确地识别出推进剂材料内部的“脱湿”状态,尤其是难以捕捉高应变率加载条件下的“脱湿”演化动态过程。因此,“脱湿”的定量表征仍是今后研究工作的重点。另外,在“脱湿”的理论模型及数值模拟方面,由于建模时一般采用含单一损伤的线性粘弹性本构的简化模型,仅考虑了颗粒/基体界面对宏观力学性能的影响,实际上固体推进剂的细观损伤机理非常复杂,在计算中应充分考虑不同模式的损伤及失效,如基体的损伤及撕裂等。因此,模拟预测精度有待进一步提高。同时,也存在诸多困扰问题还没有解决好。例如,颗粒与基体之间“微相层”是否存在,厚度是什么量级;键合剂作用下的颗粒与基体之间的作用力究竟多大,是物理吸附还是化学吸附,或是两者皆有;“脱湿”发生的门槛值与导致力学失效的临界值是多少;低温高应变率下,“脱湿”的机理是什么,等等。

3 结束语

目前,复合固体推进剂“脱湿”研究工作重点应关注以下三方面:一是加强实验测试手段的发展,通过更高精度实时检测设备的发展,将力学性能研究由宏观逐渐向细观甚至微观层次转变,关注推进剂在细观尺度上的失效机理和演化过程及其与宏观力学行为之间的联系,为探寻改善推进剂力学性能的途径提供依据;二是开展“脱湿”损伤与化学反应耦合理论与模型研究,以及推进剂非线性粘弹性的动态损伤本构关系研究,以促进“脱湿”表征技术的发展与破坏机制研究;三是综合考虑体积分数、颗粒尺寸、形状、排列、界面性能等细观因素,发展基于细观尺度的数值模型与计算方法,进一步提高计算精度与效率。

复合固体推进剂“脱湿”研究是解决推进剂宏观力学性能预示的一把金钥匙,对固体导弹发动机装药结构完整性分析与贮存延寿研究具有重要意义。国内外的研究工作取得一些成果,但仍有诸多谜团需要解答,相信伴随未来细观损伤力学理论的创新,以及今后高精度实时动态监检测技术手段的发展,复合固体推进剂的“脱湿”问题将会迎刃而解。