国产Ni-5%W合金基带电化学抛光工艺优化研究

2015-09-26李志刚吴向阳彭东辉徐静安

李志刚,朱 海,韩 坤,韩 婕,吴向阳,彭东辉,徐静安

(上海化工研究院,上海 200062)

引 言

Y(钇)系超导材料不可逆场高于Bi(铋)系超导材料,在高温高场中仍能保持较高的电流密度[1],这种第二代高温超导材料在强电应用领域具有广泛的应用前景。然而,第二代超导带材通常由基带、种子层、隔离层(或帽子层)、YBa2Cu3O7-x(YBCO)超导层以及保护层等组成,小角度晶界的存在、纳米级的表面粗糙度、表面清洁度以及晶界沟槽效应等缺陷都会严重影响超导性能,而这些缺陷带来的基带表面质量对隔离层和YBCO的生长都至关重要。使用轧制辅助双轴织构基底技术(RABiTS)制备的Ni-5%W合金基带一般经冷变形及高温退火(>800℃)来实现[2],高的界面能通常会在晶界处产生沟槽效应[3]。尽管目前尚未有系统的有关表面粗糙度及表面清洁度影响的实验数据,但可以认为,任何表面缺陷和残留物等都将会影响超导隔离层和YBCO层的附着力及膜层的外延生长,因此必须通过后续表面处理技术改善基带表面质量。

Ni-5%W合金是第二代高温超导基带的主要材料之一,但由于国内轧制水平的限制,基带表面存在较大缺陷,如平整度差、大角晶界及蚀坑等,使其表面均方根粗糙度(Rms)通常在10~20nm或更高。本文曾就进口Ni-5%W合金基带采用均匀设计试验方案进行电化学抛光实验研究[4],已取得了较好的抛光效果。然而,按此工艺条件对目前国产Ni-5%W合金基带进行电化学抛光处理,则基带表面质量改善不大,因此,有必要在原有试验研究基础上对电解抛光液及抛光工艺条件再次进行优化和筛选,以期达到超导领域对合金基带表面质量的要求,为实现国产化奠定基础。电化学抛光是一种技术相对成熟、应用广泛的金属材料表面处理方法,它的最大优点是没有机械力作用,不至引起表层金属流动而出现拜尔培层。因此,完全适用于超导柔性金属长带的表面处理,并能在金属表面产生一定透明的金属盐膜,且生产效率高,安全易控[5-8]。本文以磷酸-硫酸及适量添加剂作为电解抛光液,采用均匀设计方法安排实验,综合考察电解液配比、电流密度、抛光时间和抛光液温度等对抛光效果的影响,然后通过DPS数据处理软件对实验结果进行二次多项式逐步回归优化,用以确定实验设置范围内电化学抛光的最佳工艺条件,这对国产Ni-5%W合金基带电化学抛光工业化应用具有重要的实际意义。

1 实验部分

1.1 实验材料与仪器

实验材料为国产Ni-5%W合金基带,立方织构比例分数(﹤10°)﹥97%。实验过程以纯金属镍片作为阴极,Ni-5%W合金基带作为阳极。其中,阳极试样尺寸为10mm×10mm×0.08mm,阴、阳极面积比为4∶1,极间距为10mm。电化学抛光液温度由恒温水浴控制,抛光电源为LPS303D型0-30V/0-30A直流稳压电源。实验前,试样首先用丙酮脱脂,在自制净洗剂中超声波清洗2min后,依次用自来水和去离子水冲洗,无水乙醇脱水,风机吹干待用。电化学抛光后,试样再依次用自来水冲洗、去离子水超声波清洗2min,无水乙醇脱水、风机吹干。样品表面形貌及粗糙度分析分别采用XS-213型金相显微镜和MicroNano D5A型原子力显微镜进行表征。

1.2 实验方案

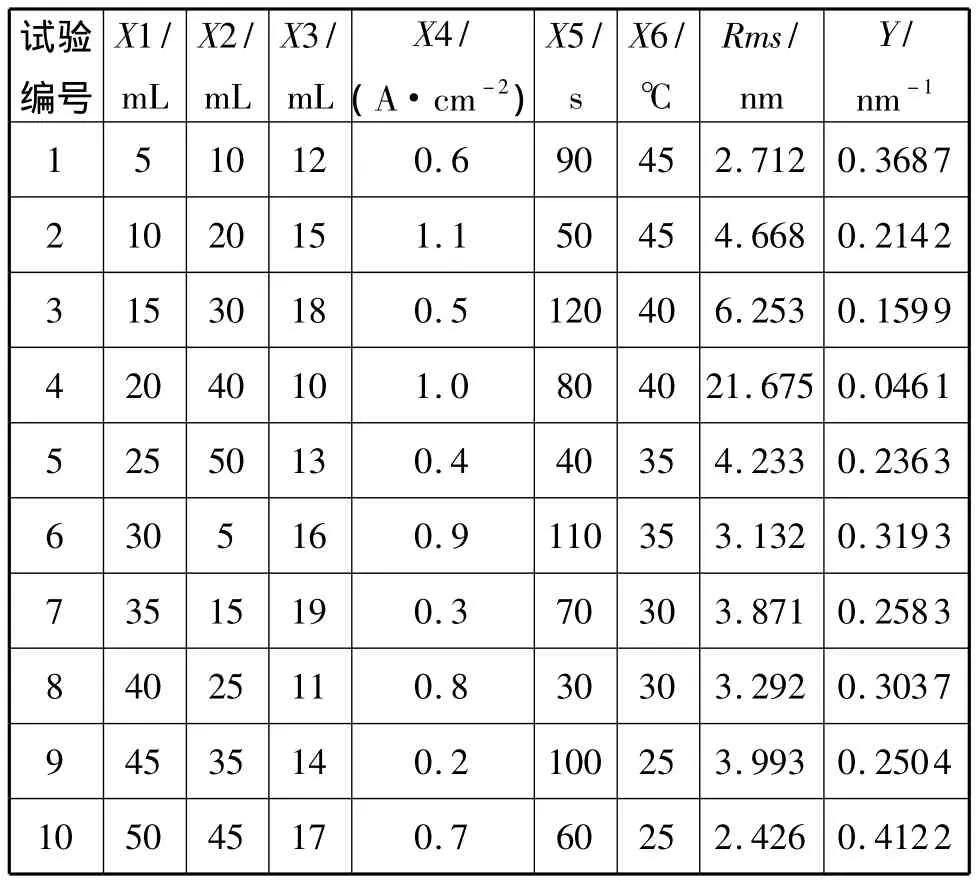

为使优化过程中统计模型具有较好的稳定,故选用U*10(108)均匀设计的使用表安排实验。以85%正磷酸、98%浓硫酸及有机添加剂配制电化学抛光液,考察磷酸(X1)、硫酸(X2)、添加剂(X3)、电流密度(X4)、抛光时间(X5)和温度(X6)六个因素对基带表面抛光质量(Rms)的影响。其中,X6按拟水平取值,其它因素均取10水平。抛光后的试样在25μm×25μm测试范围内,以基带表面 Rms的倒数,即平整度(Y)作为评价指标,具体实验方案及测试结果如表1所示,表中Rms值均为多点随机测量的平均值。

表1 (108)试验方案及结果

表1 (108)试验方案及结果

试验编号X1/mL X2/mL X3/mL X4/(A·cm-2)X5/s X6/℃Rms/nm Y/nm-1 1 5 10 12 0.6 90 45 2.712 0.3687 2 10 20 15 1.1 50 45 4.668 0.2142 3 15 30 18 0.5 120 40 6.253 0.1599 4 20 40 10 1.0 80 40 21.675 0.0461 5 25 50 13 0.4 40 35 4.233 0.2363 6 30 5 16 0.9 110 35 3.132 0.3193 7 35 15 19 0.3 70 30 3.871 0.2583 8 40 25 11 0.8 30 30 3.292 0.3037 9 45 35 14 0.2 100 25 3.993 0.2504 10 50 45 17 0.7 60 25 2.426 0.4122

2 结果与讨论

采用直观分析法,由表1原子力显微镜(AFM)测试结果可看出,除3号和4号外,Rms值均小于5nm,表明实验参数取值范围是合理的,可以将10号实验对应的参数作为较优工艺条件。但若对上述实验结果进行回归分析,有可能获得更优的结果。因此,采用DPS软件,以平整度Y为目标函数,应用二次多项式逐步回归分析方法对实验数据进行处理,在α=0.05显著水平下剔除不显著项后拟合得到的回归方程为:

Y=0.811703 - 0.016439X2 - 0.002634X6+0.000201X2·X2 -0.000825X3·X3 -0.000039X1·X5+0.000993X2·X3 -0.000360X2·X6

其中:相关系数R=1.0000,调整后的相关系数Ra=0.9999;P-值 =0.0001 ﹤ 0.05;Df(7,2),F值=11196.3137,查 f分布(α =0.05),F=19.35 ﹤11196.3137,回归方程非常显著,模型预报的最高指标为 X1=5、X2=50、X3=19、X4=0.7、X5=54和X6=25。从专业角度分析,硫酸取值过高,使电解液腐蚀性增强,基带减薄量大;而磷酸取值又偏低,电极表面难以形成适宜厚度的黏液层,导致离子的扩散速度大于金属离子的溶解速度,加大了基带的腐蚀性。为此,根据前期进行的单因素实验考察结果,将因素X1、X2、X3、X4和X5分别设定为15、30、18、0.6 和 60,保持因素 X6 不变,代入模型后获得最高指标时Rms预报值为2.519nm,实验验证平均值为1.951nm,相对误差29.11%,可见误差较大,需对模型进行学习和修整。再次回归后方程为:

Y=1.132682 - 0.028571X1+0.000396X1·X1 -0.000290X6·X6 -0.000057X2·X5

其中:相关系数R=0.9548,调整后的相关系数Ra=0.9235;P-值 =0.0026 ﹤ 0.05;Df(4,6),F 值=15.4815,查 f分布(α =0.05),F=4.53 ﹤15.4815,相关性显著(*);最大拟合误差 0.0654(剩余标准差 S=0.0483,二者比值 1.354)小于1.5s,回归方程非常显著。对偏回归系数进行t检验时,由∣t∣对应的偏回归系数(见表2)可知,因素主次顺序:X6X6﹥X1﹥X1X1﹥X2X5,且每个自变量显著性概率P-值均小于0.01,说明所有自变量都是显著有效的,其中温度和磷酸含量对基带表面粗糙度的影响高度显著,结果与上述分析吻合。

表2 回归系数表

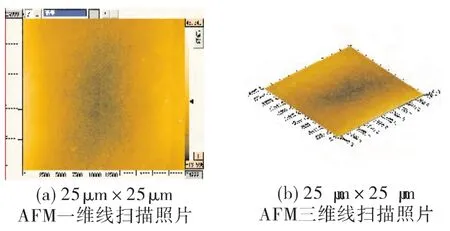

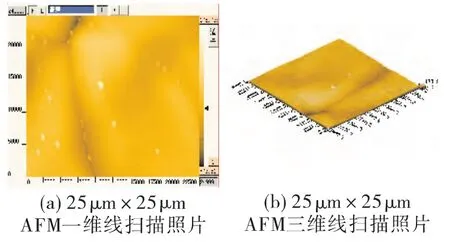

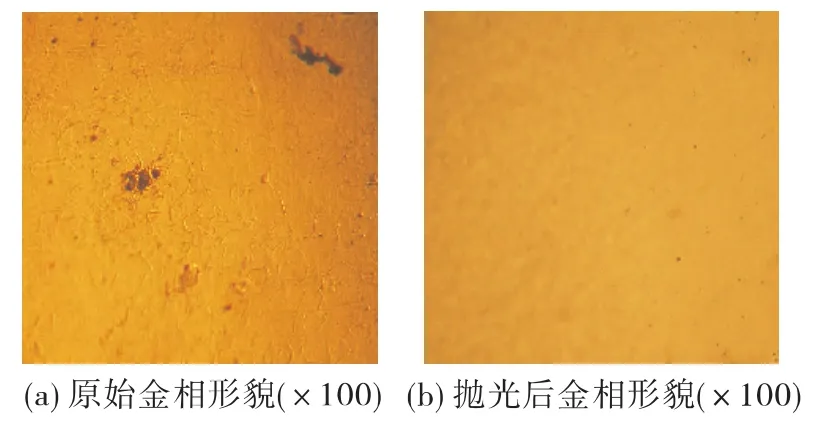

由表2可还看出,回归方程中没有出现X3、X4项,表明在实验设置范围内,添加剂和抛光电流密度对基带表面抛光效果影响不显著。此时,再次将因素 X1=15、X2=30、X3=18、X4=0.6、X5=60 和X6=25代入回归方程,模型预报值为1.945nm,经实验验证后的Rms值分别为1.785nm、1.822nm和2.310nm,平均值为1.992nm,模型预报值与实验验证平均值相对误差2.36%。按此工艺条件对Ni-5%W合金基带进行电化学抛光后,通过原子力显微镜(AFM)、金相显微镜对基带表面分析,并与原始基带形貌对照,其结果见图1、图2和图3。由图1、图2和图3可见,基带表面质量得到了很大改善,原始基带侵蚀性晶界已不存在,且表面蚀坑及微凸点明显减少,平整度大大提高,说明回归方程正确、可信。

图1 抛光后Ni-5%W合金基带表面AFM形貌(Rms=1.882nm)

图2 原始Ni-5%W合金基带表面AFM形貌(Rms=12.716nm)

图3 抛光前、后Ni-5%W合金基带金相显微照片

3 结论

1)采用均匀设计试验方法开展超导基带电化学抛光性能研究,通过二次多项式逐步回归优化,在确定模型高度显著情况下,结合单因素实验对电解液组成以及工艺条件进行筛选,同时经实验验证,方法可靠。

2)在确定的抛光工艺条件下,Ni-5%W合金基带在25μm×25μm范围内均方根粗糙度降低到3nm以下,模型预报值与实验值相对误差为2.36%,且电化学抛光后基带表面光滑、平整,不影响基带立方织构,可满足超导隔离层和YBCO超导层的外延生长。

3)在本试验各因素设置范围内,温度和磷酸含量对基带表面粗糙度的影响较大,而添加剂含量和抛光电流密度对基带表面抛光效果影响不显著。

[1]屈飞,刘慧舟,杨坚,等.涂层导体用立方织构Ni基带的电化学抛光[J].稀有金属,2006,30(4):545.

[2]Norton D P,Goyal A,Budai J D,et a1.Epitaxial YBCO on biaxially textured nickel(001):An approach to superconducting tapes with high critical current density[J].Science,1996,274:755-757.

[3]Eickemeyer J,Selbmann D,Optz R,et al.Nickel-refractory metal substrate tapes with high cube texture stability[J].Superconductor Science and Technology,2001,14(3):152.

[4]朱海,吴向阳,彭东辉,等.Ni-5%W合金基带的电化学抛光[J].电镀与精饰,2014,36(7):16-19.

[5]谢格列夫.金属的电抛光和化学抛光[M].巩德全译.北京:科学出版社,1965:3.

[6]Andrade L S,Xavier S C,Rocha-Filho R C,et al.Electropolishing of AISI-304 stainless steel using an oxidizing solution originally used for electrochemical coloration[J].Electrochimica Acta,2005,50(13):2623-2627.

[7]Fang Jingli.Polishing Technology of Metal Materials[M].Beijing:National Defence Industry Press,2005;5-8.

[8]Kreiskott S,Arendt P N,Bronisz L E,et al.Continuous electropolishing of Hastelloy substrates for ion-beam assisted deposition of MgO[J].Superconductor Science and Technology,2003,16(5):613.