一种新型乳液型脱漆剂

2015-09-26董颖女王毛毛熊青昀熊金平

董颖女,王毛毛,熊青昀,熊金平

(1.北京化工大学碳纤维及功能高分子教育部重点实验室,北京 100029;2.北京化工大学材料电化学过程及技术北京市重点实验室北京 100029;3.北京化工大学新型高分子材料制备与加工北京市重点实验室北京 100029)

引 言

涂覆涂层是金属制成品的重要防护手段之一。而有机涂层一般包括底涂层、中间涂层和面涂层,其中底涂层性能的好坏尤为重要,这是因为底涂层与基材之间附着力的大小以及其自身的防护能力会直接影响到复合涂层对金属基材的防护功效。而制备底涂层的底漆种类有很多,主要有富锌底漆和红丹底漆等。其中,以环氧富锌底漆的防腐性能优良,被广泛应用于船舶、道路桥梁、军械及石油化工等重要领域。

虽然有机涂层具有长效的防腐功能,但是长时间服役后,由于涂层的老化以及外界环境因素破坏等影响,则需要重新涂装以保证其防护功效。而在重新涂装之前则需要去除原有的旧涂层。虽然有很多方法用于除去金属基体上的涂层[1],但是随着脱漆技术日益成熟,目前更倾向于采用溶剂脱漆法来除去涂层。这是因为脱漆剂使用方便,省时、省力,还不会对基材造成机械损伤。

最早的溶剂脱漆剂一般都是由主要成分亚甲基氯化物和辅助成分苯酚以及其它一些易挥发的有机溶剂所组成,如Summer-field[2]开发了以二氯甲烷和过氧化氢为主体系的脱漆剂;黄学卫[3]采用二氯甲烷的复合溶剂作为主溶剂专用于环氧富锌底漆脱除等。但是在这些脱漆剂中都含有大量的二氯甲烷,毒性和挥发性比较大,对操作人员的身体健康和环境造成很大程度的危害。随着人们环保意识的增强,二氯甲烷型脱漆剂逐渐被低毒、低挥发的溶剂型脱漆剂所取代。例如,Gaul等[4]研制的水性脱漆剂主要含40%左右的γ-丁内酯以及适量的酯类和芳香烃等物质,可有效去除热塑性的环氧树脂漆。Myers等[5]研制的一种含有四氢糠基烷基醚、NMP、甲酸、油基烷基漆和聚氨基甲酸乙酯等物质的脱漆剂,也可有效去除环氧漆层。周雅等[6]以苯甲醛为主溶剂制备了一种低毒、低挥发性的脱漆剂,该脱漆剂可以脱除金属基体表面上的环氧涂层。虽然国内外在低毒、低挥发性及高效脱漆剂上的研究取得了长足进展[7],但是所研发的脱漆剂在低毒、低挥发性及高效方面或多或少存在不足之处。鉴于此,本研究试图在这三方面有所突破,以N-甲基吡咯烷酮(NMP)、苯甲酸甲酯、γ-丁内酯和苯甲醇为脱漆剂的主要成分,成功制备了一种乳液型脱漆剂,探究了脱漆剂毒性和挥发性;继而以环氧富锌底漆为脱漆对象,进行了脱漆效率的研究。实验结果说明,该脱漆剂毒性小、挥发性低,对环氧涂层具有很强的脱漆能力。

1 实验部分

1.1 实验药品

环氧富锌底漆(工业品)(天津外星化工涂料有限公司)。N-甲基吡咯烷酮(NMP)(AR,北京市通广化工精细公司)、乙二醇丁醚(CP,国药集团化学试剂有限公司)、丁二酸二甲酯(CP,国药集团化学试剂有限公司)、丙二醇碳酸酯(CP,国药集团化学试剂有限公司)、苯甲酸甲酯(AR,国药集团化学试剂有限公司)、γ-丁内酯(AR,天津市兴复精细化工研究所)、苯甲醇(AR,天津市兴复精细化工研究所)、甲酸(AR,天津市福晨化学试剂厂)、溴化十六烷基三甲基溴化铵(CTMAB)(AR,津市兴复精细化工研究所)、苯并三氮唑(AR,天津市福晨化学试剂厂)。

1.2 实验方法

1)单因素实验与正交试验

进行单因素实验时,固定其它因素的用量不变。进行正交试验时,则采用五因素四水平的正交设计方案进行。

2)脱漆剂的配制

将脱漆剂的各种有机组分按照一定的比例加入到单口烧瓶中后,再加入CTMAB水溶液,然后在40℃恒温水浴下搅拌并乳化,待彻底乳化后冷却至室温而成脱漆剂,并待用。

3)涂层的制备

按照GB/T1727 1992涂层制备方法,在马口铁上制备环氧富锌底漆涂层,涂层 δ控制在(35±5)μm。

4)脱漆效果的测量

先将待用的脱漆剂点滴到涂层上,随后观察并记录涂层开始起皱的时间。以涂层开始起皱的时间作为衡量脱漆效果的定量指标。

5)脱漆剂的挥发性

在室温下,将配制好的50g脱漆剂倒入洁净、干燥的玻璃表面皿(d=10cm)内,然后将其放置在开放的空间里(无大风及客观因素影响)。每隔0.5h测一次脱漆剂的质量,计算其质量保留百分数,以此大小表示脱漆剂挥发速率的快慢。

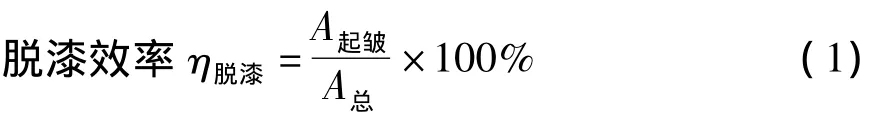

6)脱漆效率的测定

参照行业标准HG/T 2881-1997《脱漆剂效率测定法》测试脱漆剂的脱漆效率,其计算方式如下。

式中A起皱为漆膜起皱松软面积,m2;A总为脱漆总面积,m2。

2 实验结果与讨论

2.1 主溶剂的选择

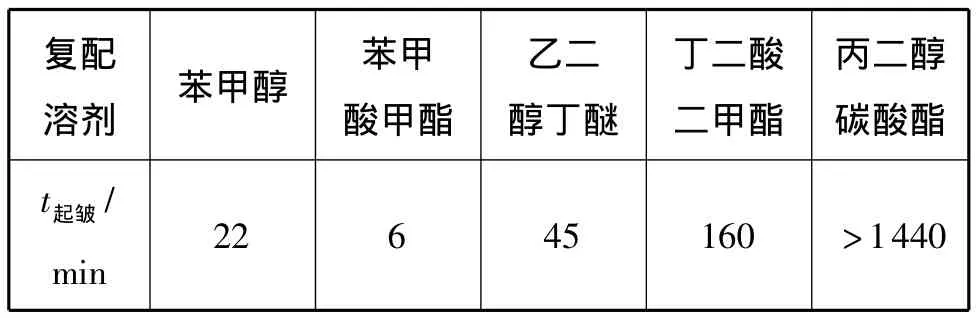

以NMP、乙二醇丁醚、丁二酸二甲酯、苯甲酸甲酯、苯甲醇及丙二醇碳酸酯等六种有机溶剂作为主溶剂,以环氧富锌漆膜作为脱漆对象,来优化出脱漆主溶剂,实验结果如表1所示。

表1 环氧涂层在与NMP复配的几种溶剂中的起皱时间

从表1可以看出,六种主溶剂的脱漆效果从强到弱依次是NMP>苯甲醇>苯甲酸甲酯>乙二醇丁醚>丁二酸二甲酯≈丙二醇碳酸酯。虽然NMP的脱漆能力最强,但是NMP的价格较昂贵,如果单纯使用NMP做主溶剂,会大大增加脱漆剂的成本。为此将NMP与其它几种主溶剂按体积比进行1∶1的复配,以期在保证脱漆效果不变的同时,尽量降低脱漆剂的成本。表2所示为复配实验结果。

表2 漆膜在六种主溶剂中起皱的时间

从表2可以看出,NMP与苯甲酸甲酯的复配效果最好,因此主溶剂选用NMP和苯甲酸甲酯的复配。在确定NMP与苯甲酸甲酯进行复配之后,二者按照不同比例进行实验,发现NMP与苯甲酸甲酯的复配体积比例恰好为1∶1时,其脱漆效果是最好的。

2.2 助溶剂的选择

以γ-丁内酯、丙二醇碳酸酯及苯甲醇作为助溶剂,以 NMP/苯甲酸甲酯作为主溶剂,按V(主溶剂)∶V(助溶剂)=2∶1的比例研究助溶剂对主溶剂脱漆效果的作用。再把这三种助溶剂两两复配观察对主溶剂的脱漆效果是否具有更明显的作用,因此将复配助溶剂体积以1∶1的比例进行脱漆实验,实验结果如表3所示。

表3 助溶剂对主溶剂脱漆效果的作用

从表3可以看出,主溶剂与γ-丁内酯混合时,其脱漆时间最短,其次是与γ-丁内酯和苯甲醇的复配。虽然γ-丁内酯和苯甲醇复配对主溶剂的脱漆效果作用次于单独使用γ-丁内酯的作用,但是由于苯甲醇具有水溶性好,毒性低,沸点较高的特点,将有助于改善脱漆剂挥发性和水溶性问题[8]。因此,还是以γ-丁内酯和苯甲醇的复配物作为脱漆剂的助溶剂。确定助溶剂为γ-丁内酯和苯甲醇的复配物之后,调整二者的比例,观察不同的配比对主溶剂脱漆效果有何影响。实验结果发现,当V(γ-丁内酯)∶V(苯甲醇)=2∶1时,涂层的起皱时间最短,脱漆效果最好。因此,最终选择二者的体积配比为2∶1作为脱漆剂的助溶剂。

2.3 正交试验

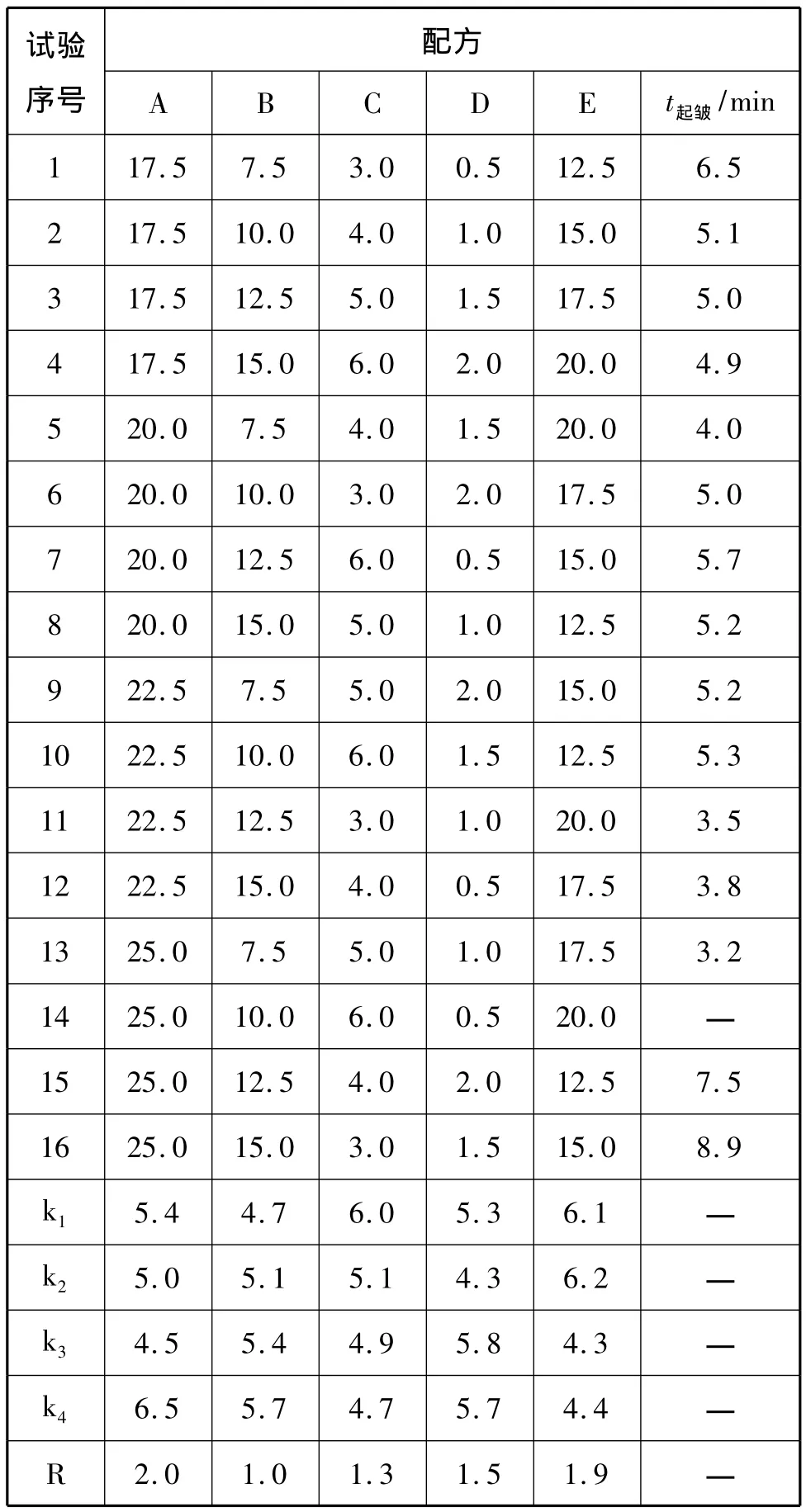

以δ=35±5μm的环氧富锌涂层为脱漆对象,以漆膜的起皱时间作为脱漆效果的考核指标。以主溶剂(NMP/苯甲酸甲酯)(A)、助溶剂(γ-丁内酯/苯甲醇)(B)、活化剂(甲酸)(C)、乳化剂(CTMAB)(D)、蒸馏水(E)等五个因素作为正交试验的考量因素,每个因素设四个水平,来进行L16(45)的正交试验,以此来优化脱漆剂的最佳配方。正交试验的因素及水平见表4。

表4 正交试验因素水平表

正交试验的结果与极差分析见表5。

表5 L16(45)正交试验及结果表

由表5可知,极差R反映了各因素在脱漆剂配方中的重要性,针对环氧富锌涂层来说,由表5可以看出,各因素对脱漆时间的影响大小顺序为A>E>D>C>B,因素A(主溶剂)对脱漆时间的影响最大。而在因素A这四个水平当中,第三水平所对应的(起皱时间)的平均值4.5最小,因此选A的第三水平最好。同样地,按照 k1、k2、k3、k4中的最小值选取各因素的水平,可以得到最优配方是A3BlC4D2E3,该最优配方在正交试验中没有出现。第13组配方在所有的正交试验中(起皱时间)的值是最小的,因此选择第13组为优选配方。为了确定A3BlC4D2E3是否为最优配方,用该配方所配置的脱漆剂对环氧富锌漆膜进行了脱漆实验。结果发现,漆膜t起皱为2.9min,比13 组配方更小,因此可以确定A3BlC4D2E3是最优配方,即:41.28%主溶剂,13.76%助溶剂,11%活化剂,1.80%表面活性剂,32.11%蒸馏水。

2.4 脱漆剂的挥发性

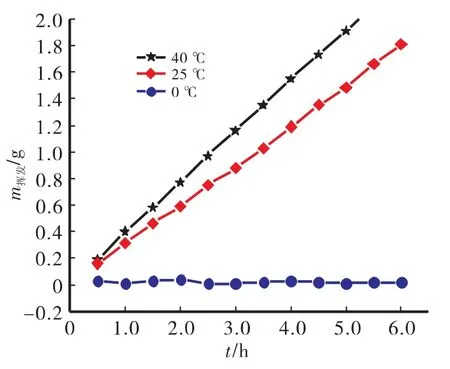

图1 为不同温度下脱漆剂挥发量与时间的关系。

图1 脱漆剂挥发量与时间的关系

从图1可以看出,在40℃下0.5h间隔内,脱漆剂的挥发量在0.19g左右,质量保留百分数接近99.62%;在室温25℃下的0.5h时间间隔内脱漆剂的挥发量在0.15g左右,质量保留百分数接近99.69%;在0℃下的0.5h时间间隔内脱漆剂的挥发量在0.02g左右,质量保留百分数接近99.96%。连续测试6个小时,每0.5h间隔内挥发量与时间都是呈线性关系。因此可以说明,无论是在低温、室温亦或是在偏高温的环境下,该脱漆剂的挥发性都比较稳定并且是极低的。

2.5 脱漆剂的脱漆效率

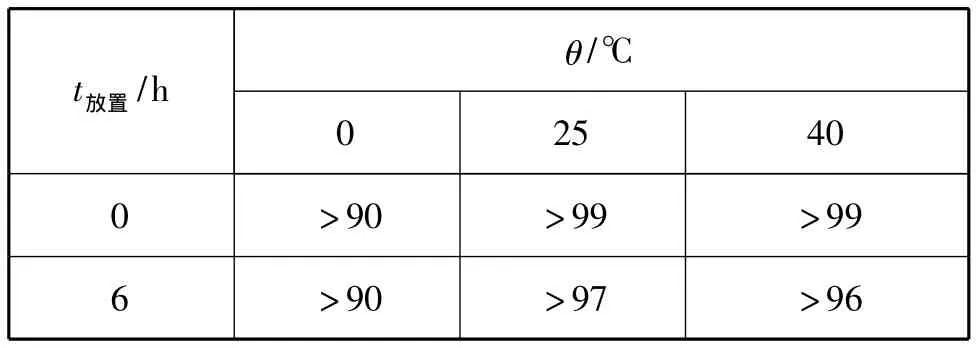

以脱漆剂在10min之内漆膜起皱的面积为标准,脱漆剂在0时刻与放置6h脱漆效率的实验结果见表6。

表6 脱漆剂不同放置时间、温度下的脱漆效率(%)

由表6的实验结果表明,脱漆剂即使在不同温度下放置长时间之后,其脱漆效率与之前几乎相近,并没有因为其在此期间少量的挥发而造成大的影响。

表明这种脱漆剂在很长作业时间内也能具备良好的脱漆能力。

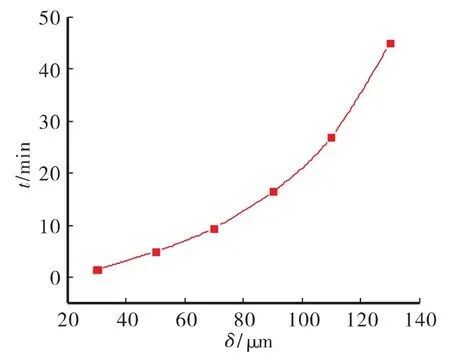

2.6 涂层厚度对脱漆剂脱漆效果的影响

一般来说,涂层厚度肯定对脱漆剂的脱漆时间有影响,但是二者之间究竟存在怎样影响关系,还需进行特定的实验来加以表征。

为此,本研究以涂层厚度分别为(30±5)、(50±5)、(70±5)、(90±5)、(110 ±5)和(130 ±5)μm的环氧富锌底漆涂层为研究对象,考察涂层厚度对脱漆剂脱漆效果的作用,结果如图2所示。

图2 涂层厚度对脱漆剂脱漆效果的影响

从图2中可以看出,涂层的起皱时间随着涂层厚度的增加呈抛物线关系。表明涂层越厚,脱漆难度也相应增加。但是即便如此,该脱漆剂也能在60min内将δ为130μm的环氧富锌涂层脱掉,从而说明该脱漆剂的脱漆效率比较高,脱漆能力也是比较强的。

3 结论

1)所研制的乳液型脱漆剂为微乳液体,由NMP/苯甲酸甲酯,γ-丁内酯/苯甲醇,甲酸,CTMAB,蒸馏水和适量的苯并三氮唑所组成。

2)随着涂层厚度的增加,增大了脱漆剂的脱漆难度;但是该脱漆剂也能在1h内将δ为130μm的环氧富锌涂层脱掉,从而显示出该脱漆剂的脱漆效率高、脱漆能力强的特点。

3)在0~40℃工作环境中,该乳液脱漆剂的挥发量都很低,0.5h内质量保留百分数都在99%以上,显示出该脱漆剂挥发性低的特点。

4)该脱漆剂在不同温度下放置6h后,其脱漆效率维持相近,表明脱漆剂在很长作业时间内也能具备良好的脱漆能力。

[1]夏志国,刘云.脱漆剂的研究进展与展望[J].日用化学工业,2004,34(4):235-238.

[2]Summerfield S R.Low-Toxicity Paint Stripper:US Patent 5990062[P].1999-11-23.

[3]黄学卫.环氧富锌底漆漆膜脱漆剂的研制[J].中国表面工程,2005,18(1):34-38.

[4]Gau,l KimberleyA.Composition containing lactone and ester for removing coatings:US,5413729[P].1995-05-09.

[5]Myers,Marion.Paint stripping composition based on tetrahydrofurfuryl ethers[P].UP:2000-02-29.

[6]周雅,阎兰,李正秀.低挥发性脱漆剂的开发[J].材料保护,2000,33(12):37-38.

[7]李伟溢.脱漆剂的研究进展[J].电镀与涂饰,2004,23(3):37-40,46.

[8]周雅.苯甲醇(醛)型脱漆剂使用性能研究[J].材料保护,2002,35(5):50-51.