Ag元素对Ni-7at.%W合金基带织构形成的影响

2021-03-09高忙忙苏圣尧张方圆索红莉

高忙忙, 苏圣尧, 张方圆, 赵 旭, 马 麟, 索红莉

(1. 宁夏大学 光伏材料重点实验室, 宁夏 银川 750021; 2. 北京工业大学 材料科学与工程学院, 北京 100124)

加速第二代柔性超导材料YBa2Cu3O7-X(YBCO)的实用化进程是涂层导体研究的热点之一[1].由于其具有“弱连接”和陶瓷脆性的本征特点,因此,制备出韧性的双轴织构金属基带,是YBCO超导材料应用化的基础[2-3].研究表明,与Ni-5at.%W合金基带相比,高W含量(>5at.%W)的NiW合金基带不仅可以获得锐利的立方织构,而且其机械性能和磁性能也更高[4-6],因此是涂层导体用基带的较好选择之一.基于Bulaevskii等[7]构建的砖墙模型,在超导薄膜外延基带生长的过程中,如果能够在沿轧向上获得具有大纵横比的晶粒时,则有利于提高超导层中的电流传输性能.这一理论要求首先在织构的金属基带中获得具有大纵横比的立方取向晶粒,因此,如何在NiW合金基带中调控立方晶粒形貌成为NiW合金基带的研究方向之一.

目前为止,在调控NiW合金基带立方晶粒形貌方面,Eickemeyer等[8]首先通过在Ni基带中添加0.01at.%Ag,获得了长的再结晶立方晶粒,外延生长超导层后在沿晶粒延长方向上的临界电流密度(JC=2.35 MA/cm2)是横向方向上(JC=0.55 MA/cm2)的4倍,这为提高超导层的载流能力提供了新思路,即对基带中立方织构晶粒的形貌进行调控,使其在轧制方向(即电流的传输方向)上具有大的纵横比,则可以提高超导层的性能.进而,通过在Ni-5at.%W合金中加入0.05at.%Ag获得了纵横比为2.4的立方晶粒[9].可见,通过添加Ag元素能够对低W含量NiW合金(≤5at.%W)基带的晶粒形貌进行调控.

研究表明,杂质元素对NiW合金基带立方织构的形成会产生不利影响.从物理冶金的角度来讲,Ag是对镍合金有害的元素,主要因为其在Ni中的固溶度较低,而倾向于在晶粒的边界和界面边界处偏析,从而引起钉扎和晶界脆化[8].另外,对于高W含量NiW合金(>5at.%W),随着W含量的增加,合金的层错能急剧下降,导致形变织构由铜型织构向黄铜型织构转变,从而不利于再结晶立方织构的形成.因此,如何通过在高W含量NiW合金中添加Ag来对立方晶粒进行调控是基带研究的一个难点.2008年,Eickemeyer课题组采用熔炼法制备了Ni-7at.%W-0.025at.%Ag基带,经再结晶退火后立方织构体积分数仅为65.5%,这一结果显然不能满足涂层导体用织构合金基带的要求.同时,认为添加Ag后影响了Ni-7at.%W合金基带再结晶过程中的晶界迁移速率是造成立方织构显著降低的原因[10].可见,Ag抑制了Ni-7at.%W合金基带中立方织构的形成,但其具体影响机理还需要进一步研究,以实现对高W含量NiW合金基带的晶粒形貌进行调控的目的.

本文在Ni7W合金中添加不同含量的Ag,研究Ag对Ni-7at.%W(Ni7W)合金形变织构和再结晶立方织构的影响,确定较优的合金成分.同时,通过优化轧制工艺来改善Ni7W合金基带的形变织构以及立方织构,获得高立方织构含量的Ni7W-Ag合金基带.

1 实验方法

将Ni粉(中金新材有限公司生产,纯度99.99%,粒度74 μm)、W粉(中金新材有限公司生产,纯度99.98%,粒度5 μm)、Ag粉(中金新材有限公司生产,纯度99.99%,粒度10 μm)按化学计量比分别配置成Ni-7at.%W、Ni-7at.%W-0.01at.%Ag、Ni-7at.%W-0.025at.%Ag和Ni-7at.%W-0.05at.%Ag的混合粉末.将混合粉末用真空球磨(球料比为1∶1.5球磨)1.5 h后,放入直径φ=30 mm的石墨模具中,进行预压制备混合坯锭,压力为20 MPa.将不同成分的坯锭采用放电等离子烧结炉(SPS-20T-10)进行烧结,制备合金坯锭.烧结工艺为:在真空度为7 Pa的环境下,升温至800 ℃保温烧结5 min,升温速率为100 ℃/min,压强为30 MPa.为了获得成分均匀的合金坯锭,将SPS烧结制备的合金坯锭在Ar-4%H2气氛中进行1 200 ℃保温24 h的均匀化热处理.

冷轧基带的制备在四辊轧机(昆明重工有限公司)上进行,将初始厚度为10 mm的合金坯锭冷轧至厚度为80 μm的合金基带,轧制道次形变量小于5%,总形变量大于99%.在轧制过程中,分别在变形量为90%、95%、99%时,采用XRD射线衍射(Bruke-D8)对形变织构进行分析.对于优化轧制工艺的试验,在形变量95%时,将基带进行一次轧制间热处理(550 ℃/2 h),继续将基带冷轧至80 μm.将轧制后的基带采用两步退火工艺(700 ℃/30 min、1 300 ℃/60 min)进行再结晶热处理获得织构合金基带,升温速率为5 ℃/min.热处理后的基带采用EBSD织构分析系统(Quantum FEG 450场发射扫描电镜,配有OIM ANALYSIS分析软件)进行织构分析,获取立方织构含量、晶粒形貌、晶界分布等信息.

2 实验结果

2.1 Ag对Ni7W合金基带形变织构的影响

图1为Ni7W合金基带(图1a)和分别添加0.01at.%Ag(图1b)、0.025at.%Ag(图1c)和0.05at.%Ag(图1d)合金基带在90%、95%、99%轧制变形量时,主要轧制取向(S、Copper、Brass、Goss和Cube)体积分数变化曲线.从图1a中可以看出,Ni7W合金基带在变形过程中S取向和Brass取向的体积分数随变形量的增加而增加,Goss取向的体积分数基本没有变化,而Copper取向的体积分数呈下降趋势.当在Ni7W合金基带中添加Ag后,各取向的演变过程发生了一定的变化,即当变形量从90%增加到95%时,基带中S取向和Brass取向的体积分数明显下降.由图1可知,当Ni7W基带中添加Ag后,Brass取向和S取向的体积分数分别下降了7%和7.5%左右;同时,Copper取向和Goss取向的体积分数也出现了一定程度的下降.继续增加轧制变形量至99%时,形变织构继续发展,在添加Ag的基带中,Brass取向、Copper取向和Goss取向的体积分数又恢复至Ni7W基带中的水平,而S取向的体积分数则未达到Ni7W基带中的水平.因此可以得出,在Ni7W合金基带中添加Ag元素后,在大变形量区间内(尤其是90%~95%),形变取向的形成受到了一定的影响,主要表现为降低了基带中S取向的体积分数.这可能是因为在特定变形量区间内,Ag原子在晶界处的钉扎效应对取向的形成起到了作用.

图2为不同合金基带在变形量为90%、95%和99%时形变取向体积分数变化曲线.文中形变取向体积分数为S取向、Copper取向、Brass取向和Goss取向体积分数之和,形变取向体积分数的高低可以代表基带中形变织构的发展情况.从图2中可以看出,Ni7W合金基带在变形量为90%时,形变取向体积分数为31.8%.随着变形量的增加,形变取向体积分数逐渐增加,当变形量达到99%时,Ni7W合金基带中形变取向体积分数为44.7%.而在基带中添加Ag后,基带中形变取向体积分数的发展趋势发生了变化,即随变形量的增加,形变取向体积分数先降低后增加.同时可以发现,当变形量达到99%时,在添加Ag后的合金基带中,其形变取向体积分数也低于Ni7W基带,这表明在添加Ag后的合金基带中形变织构的发展程度要低于Ni7W合金基带.另外,随着基带中Ag含量的增加,在最终冷轧基带中(变形量为99%),形变取向体积分数逐渐减少.通过分析图1中各主要取向体积分数可知,在添加Ag的基带中,形变织构的降低主要是由基带中S取向体积分数较少所造成的.

图2 不同合金基带在90%、95%和99%变形量时形变取向体积分数变化曲线Fig.2 Curves of total volume fractions of rolling orientations in substrates with different rolling reductions

2.2 Ag对Ni7W合金基带再结晶立方织构的影响

为了分析基带中立方织构体积分数,将厚度为80 μm(总变形量为99%)的冷轧基带经过两步热处理工艺进行再结晶热处理后,采用EBSD织构分析系统对基带中晶粒取向进行分析,在600 μm×600 μm扫描,扫描步长为2 μm.图3为不同合金基带经过再结晶热处理后的立方织构体积分数图.从图中可知,Ni7W合金基带的立方织构体积分数为98%;而添加Ag后,基带的立方织构体积分数显著降低.当添加0.01at.%Ag后,立方织构体积分数下降为82.9%,这一数值比Ni7W合金基带降低了约15%;继续增加基带中的Ag含量,立方织构有进一步降低的趋势.可见,Ag对Ni7W合金基带立方织构的形成同样产生了不利的影响,这可能是由于Ag的加入限制了基带中形变织构的发展,尤其是降低了基带中S取向体积分数.同时,对比不同Ag含量合金基带立方织构体积分数可知,添加0.01at.%Ag对再结晶立方织构的形成产生的影响最小.

图3 再结晶热处理后不同合金基带中立方织构体积分数Fig.3 Volume fraction of cubic texture in different alloy substrates after recrystallization annealing

2.3 轧制间热处理对Ni7W-0.01at.% Ag基带织构形成的影响

为了提高添加Ag后合金基带再结晶立方织构的体积分数,采用轧制间热处理技术进行优化.研究表明,在轧制过程中引入中间热处理,即对基带进行静态回复处理,可以释放轧制过程中的累积加工硬化效应,优化冷轧基带的轧制织构,从而提高再结晶立方织构的体积分数[11].在Ag对基带形变织构的实验结果中发现,当变形量在90%~95%的区间内,S型取向和Brass型取向的体积分数大幅下降,Ag对基带中取向形成的负面影响较为明显.因此试验中在冷轧变形量为90%时,引入一次回复热处理,热处理工艺为500 ℃保温2 h,随后继续冷轧至80 μm(总变形量为99%).

表1为传统冷轧Ni7W-0.01at.%Ag合金基带和轧制间热处理Ni7W-0.01at.%Ag合金基带中轧制取向的体积分数.从表中可知,经过轧制间热处理获得的基带中Brass取向和Goss取向的体积分数大幅降低,这将对基带的织构类型产生影响.为了更加准确地描述形变织构类型,引入形变织构因子R(R值为S取向和Copper取向体积分数之和与两倍Brass取向体积分数的比值)来对形变织构进行分析[12].经过计算可知,在90%变形量引入轧制间热处理的基带中,其形变织构因子为1.05,表明基带中铜型织构与黄铜型织构相当,并且这一数值高于传统冷轧Ni7W合金基带的形变因子值(0.72).可以得出,经过轧制间热处理获得的基带中增加了铜型织构的含量,将有利于再结晶立方织构的形成.另外,经过轧制间热处理后,基带中形变立方取向的体积分数为0.588%,比传统冷轧基带中的结果增加了65%,这也可以提高再结晶热处理过程中立方晶粒的形核率.

表1 不同轧制技术获得的Ni7W-0.01at.%Ag基带在形变量为99%时轧制取向体积分数Tab.1 Volume fractions of various orientations in Ni7W-0.01at.%Ag substrates with and without inter-mediate annealing treatment %

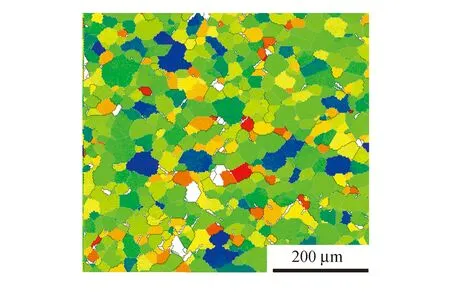

图4为轧制间热处理Ni7W-0.01at.%Ag基带经过两步再结晶热处理后基带表面的晶粒取向分布图.在600 μm×600 μm扫描,扫描步长为2 μm.从图中可以看出,在基带表面获得了高的立方织构,其体积分数达到了96.8%,这一结果与传统冷轧Ni7W合金基带的水平相当.可见,通过在90%冷轧变形量时引入轧制间热处理,可以消除Ag元素对立方织构形成的不利影响.同时,在基带表面小角度晶界(<10°)的含量为73.3%(如图5所示),这将有利于超导电流的传输.但是基带中仍有7%左右的孪晶界存在,这需要进一步优化制备工艺加以去除.另外经过统计分析,在经过轧制间热处理的Ni7W-0.01at.%Ag基带中,纵横比为2.3和1.7的立方晶粒体积分数明显增加,这意味着Ag对Ni7W合金基带的晶粒调控产生了积极的作用.

图4 经过轧制间热处理后Ni7W-0.01at.%Ag基带EBSD立方取向晶粒分布图Fig.4 EBSD mapping of Ni7W-0.01at.%Ag substrate with inter-mediate annealing

图5 两种基带晶界取向分布对比曲线Fig.5 Comparison of grain boundary distribution curves in two substrates

3 讨论

Ni7W属于中低层错能合金,在大变形量冷轧过程中,其形变机制以孪生为主,最终基带中的形变织构以黄铜型织构为主,这将不利于再结晶立方织构的形成.SPS烧结技术由于其独特的制备特点,可以在高W含量NiW合金中获得强立方织构[13].但是Ag元素作为有害元素,其在晶界处的钉扎效应影响了取向的发展,特别是S取向的形成.由于S取向与再结晶立方晶粒成40°<111>的关系,根据取向长大理论,其具有更快的晶界迁移速率,有利于立方取向的形成[14].因此,添加Ag不利于Ni7W基带中立方织构的形成.

在冷轧90%变形量时引入500 ℃-2 h的中间热处理,一方面能够使Cube取向晶粒回复并长大,从而增加冷轧基带中立方取向的体积分数,这些立方组织在再结晶热处理过程中可以直接作为立方晶核而长大,因此有利于立方织构的形成[15-16];另一方面,轧制间热处理缓解了加工硬化,降低了位错密度,一定程度上使基带的变形方式由孪生向滑移转变,从而增加了基带中铜型织构的体积分数,这也有利于立方织构的形成[13-17].在上述两方面的共同作用下,在轧制间热处理Ni7W-0.01at.%Ag基带中消除了Ag对立方织构形成的不利影响.

4 结论

通过在Ni7W合金基带中添加Ag,分析了Ag对合金基带形变织构和再结晶立方织构形成的影响,并在轧制间引入中间热处理技术来优化Ni7W-Ag合金基带的织构,得出以下结论:

1) 由于Ag的钉扎效应,在Ni7W合金基带的变形过程中,Ag对织构的形成产生了影响,主要表现为降低了基带中S取向的体积分数,导致基带形变织构的发展程度降低,进而阻碍了基带中再结晶立方织构的形成;

2) 在形变量为90%时引入中间热处理,一方面可以释放加工硬化,在后续冷轧基带中增加铜型织构的体积分数;另一方面,可以使立方组织回复并长大,增加再结晶热处理过程中立方晶粒的形核率;

3) 通过在90%冷轧变形量时引入轧制间热处理,可以获得立方织构含量为96.8%的Ni7W-0.01at.%Ag合金基带,为进一步对晶粒形貌调控奠定了基础.