基于稳定pH值的硅衬底晶圆抛光液成分优化

2023-01-09许宁徽李薇薇钱佳孙运乾

许宁徽,李薇薇,钱佳,孙运乾

基于稳定pH值的硅衬底晶圆抛光液成分优化

许宁徽,李薇薇,钱佳,孙运乾

(河北工业大学 电子信息工程学院,天津 300401)

目的 探究不同配比方案配制pH值相同的抛光液对抛光去除速率、抛光液寿命和表面粗糙度的影响,优化硅衬底晶圆抛光液,使其满足半导体产业的发展要求。方法 以二氧化硅水溶胶为磨料,通过设置有机碱、pH缓冲剂、pH稳定剂的不同配比来调节和稳定抛光液的初始pH值(11.0~12.0),在最佳工艺参数下循环使用抛光液对2英寸(1英寸≈2.54 cm)硅衬底晶圆进行抛光实验。研究不同配比下抛光液pH值、抛光去除速率随抛光液循环使用时间的变化情况。对比实验结果,分析各种成分在抛光过程中的作用,以及对抛光效果产生的影响,得出最佳配比方案,优化抛光液方案。结果 通过优化硅衬底晶圆的抛光液方案,使抛光去除速率达到0.804 μm/min,抛光液的寿命延长了约114.29%,抛光后硅衬底晶圆的表面粗糙度最低为0.156 nm。结论 得到了抛光液的最佳配比方案,有机碱的质量分数为1.0%,pH缓冲剂的质量分数为1.1%,并加入pH稳定剂调节pH,使其抛光去除速率、抛光液寿命、表面粗糙度都得到很大提升。

抛光液;二氧化硅水溶胶;有机碱;pH缓冲剂;pH稳定剂;抛光去除速率;抛光液寿命;表面粗糙度

随着半导体产业的发展,半导体工艺向着更精细、更便捷、更高效的方向发展,化学机械抛光作为可以实现半导体晶圆全局平坦化的唯一方法[1-3],其精度要求已经达到纳米级,甚至更低。作为化学机械抛光的核心组成部分,抛光液是整个半导体集成电路制造过程中的主要材料之一,它直接影响加工精度和电性能。目前,用于硅衬底晶圆的抛光液主要由二氧化硅水溶胶磨料、pH调节剂、络合剂、抛光促进剂等成分构成[4-5],在抛光时采用循环使用的方式[6]。抛光液能够循环使用的有效时间称为抛光液寿命,它是衡量抛光液质量的重要参数之一。在一般情况下,抛光去除速率会随着抛光液循环使用时间的增加而衰减,抛光效率和抛光效果也相应降低。抛光液的pH值、二氧化硅水溶胶磨料的浓度和粒径,抛光过程中的压力、温度,以及抛光机的上下转盘相对转速等,都会对抛光液寿命和抛光去除速率产生影响[7-8]。其中,抛光液的pH值作为化学作用的主导,是直接对抛光液寿命和抛光效果产生影响的重要因素[9]。

目前,国际上广泛采用的硅衬底晶圆抛光液都存在随着使用时间的延长pH值缓慢下降、缓冲能力欠佳的问题[10],且国产纳米二氧化硅水溶胶与国际水平有较大差距,需要对其抛光液配方进行优化,达到半导体产业对抛光去除速率、抛光液寿命、表面质量的要求。杨金波等[11]研究了有机和无机pH值调节剂对Si片抛光速率的影响,结果表明,随着pH值的升高,Si片与抛光液的反应产物在抛光液中的溶解度越大,抛光液的pH值在10~11.5之间时,抛光去除速率较高。索开南等[4]研究分析了不同抛光液对抛光片表面质量的影响,确定了不同抛光阶段对抛光液的要求,研究表明,抛光过程先是以化学腐蚀为主导的化学机械平衡过程,与pH值的联系较紧密。LI等[12]研究了各种添加剂对二氧化硅氧化膜去除率的影响机理,发现抛光液的pH值过高,受到OH—静电斥力的影响,会阻碍胶体二氧化硅磨料与二氧化硅氧化膜间的接触,导致机械作用下降,抛光去除速率下降。李凤英等[13]通过研究FA/O Ⅱ型螯合剂和KOH调节剂对硅晶圆抛光速率的影响,提出一种新型碱性抛光液,延缓了抛光液pH值的下降,提高了抛光液的循环使用次数。汪海波、蒋先伟[14]研究了在硅抛光中加入不同浓度有机碱乙二胺(EDA)对抛光速率的影响,解释了硅在含有EDA碱性抛光液中的抛光动力学过程。KANG等[15]通过分析pH值、固体含量、Na+浓度和SiO2粒径的变化情况,研究了以二氧化硅水溶胶作为磨料的抛光液的循环特性,表明刚配制的抛光液体系状态不稳定,会不断发生化学反应,抛光液的pH值会随着反应的进行而缓慢下降,直至达到稳态。

以上研究多为定性分析,缺乏深入的定量配比研究。由于在抛光过程中化学作用会不断消耗OH—,抛光液的pH值会持续下降,因此提高抛光液对pH值的缓冲能力是提升抛光液使用寿命的一个重要手段。文中从抛光液的pH值稳定性着手,通过多种方法来减缓pH值在抛光过程中的变化,提升以国产纳米二氧化硅水溶胶为磨料的抛光液的寿命和效果。同时,通过大量实验进行定量分析,找到最优的抛光参数,并对整个抛光过程进行系统分析。

1 抛光实验

1.1 原料

主要原料:二氧化硅水溶胶(广东惠尔特纳米科技有限公司)、无机碱(NaOH)、有机碱(哌嗪)、pH缓冲剂(四硼酸钠)、pH稳定剂(碳酸氢钠)、纯水。

1.2 步骤

1.2.1 抛光液的制备及表征

称取二氧化硅水溶胶,用磁力搅拌器搅拌10 min,在搅拌同时加入用纯水溶解的有机碱,再加入pH缓冲剂和pH稳定剂后充分搅拌30 min。滴加浓度(用质量分数计)为10%的无机碱调节pH值至10.5~11.0,控制滴加速度,避免二氧化硅水溶胶出现凝胶现象,继续搅拌30 min。最终将配制好的抛光液的pH值控制在11.0~11.5之间,相对密度为1.295~1.305,黏度小于10 mPa·s,二氧化硅水溶胶的质量分数为40%左右即可。

测定所配制抛光液的pH值,将其稀释15倍后再测其pH值。通过抛光机对2英寸(1英寸≈2.54 cm)硅衬底晶圆进行抛光实验,硅衬底晶圆的初始表面粗糙度约为1.2 μm,实时记录每次实验值,观察抛光液pH值和晶圆抛光去除量的变化情况,测试并记录其抛光去除速率和抛光液寿命。

1.2.2 抛光工艺过程与参数设置

实验采用沈阳科晶UNIPOL−1200S单面抛光机抛光2英寸硅衬底晶圆。在每次实验时,用蜡将3片硅衬底晶圆均匀地粘贴在抛光盘上,并与其边缘相切。为了保证抛光过程中化学作用与机械作用的协同配合,设置抛光硅衬底晶圆的最佳工艺参数:上盘转速40 r/min、下盘转速100 r/min、抛光压力0.5 MPa、抛光温度25~26 ℃、抛光液流量50 mL/min。在抛光完成后,通过加热将硅衬底晶圆取下,使用大量去离子水和无水乙醇将硅衬底晶圆洗净,并用压缩空气将其吹干。

1.2.3 抛光效果检测方法

使用pH测量仪每隔30 min检测一次抛光液的pH值。使用测厚仪测量每次实验硅衬底晶圆中心点、轴线上边缘两点、与轴线垂直的边缘两点等共计15个采样点的初始厚度和抛光后的厚度,按式(1)计算各点的抛光去除速率()[16]。

式中:0为初始硅衬底晶圆采样点的厚度;1为CMP抛光后硅衬底晶圆采样点的厚度;为抛光时间。

在每次抛光实验后,将测得的硅衬底晶圆上15个点的抛光去除速率的最大值记为抛光最大速率,平均值记为抛光平均速率。得到不同配比条件下抛光液pH值与抛光去除速率随抛光液循环使用时间的变化关系,以此作为衡量抛光液寿命的依据。最后,通过Bruker Dimension 3100型原子力显微镜对抛光后的硅衬底晶圆进行表面粗糙度检测,确定抛光效果。

2 结果与讨论

2.1 不同pH值调节方法对硅衬底晶圆抛光去除速率的影响

抛光液中的磨料为纳米二氧化硅水溶胶,为了保证胶体磨料在抛光液中稳定分散,最佳的pH值范围为10.0~12.0[11]。在硅衬底晶圆抛光实验中,为了满足较高的抛光去除速率,保持化学作用与机械作用的平衡,pH值一般选择11.0~12.0。由此,文中通过有机碱、无机碱、pH缓冲剂、pH稳定剂等成分,利用不同的配比和添加量将抛光液初期pH值调节在11.0~12.0内。通过不同的pH值调节方法,研究随着抛光的进行,抛光液能够保持pH值稳定,抛光去除速率满足要求的持续能力。

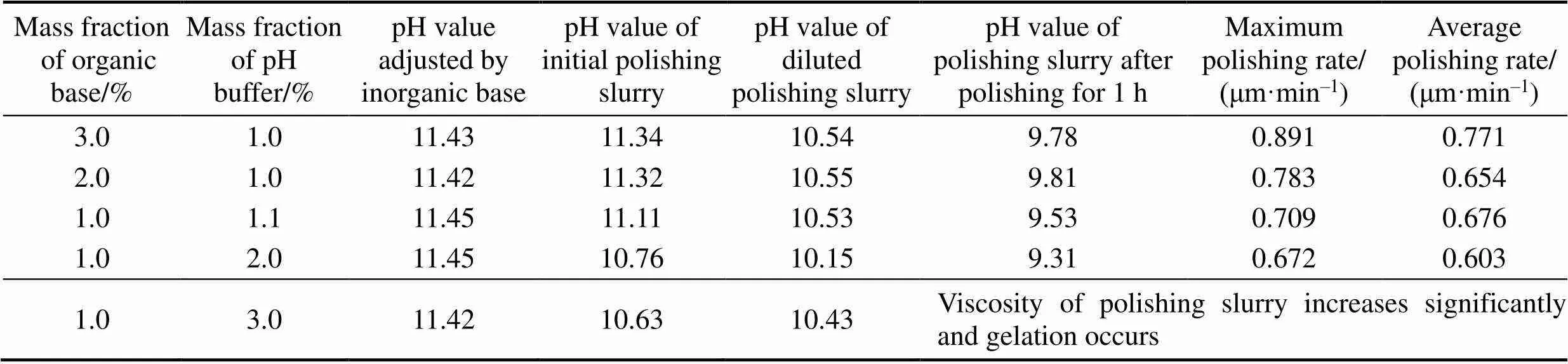

2.1.1 不同比例的有机碱和pH缓冲剂对抛光去除速率的影响

表1 不同比例的有机碱和pH缓冲剂对抛光液的影响

2.1.2 有机碱与pH缓冲剂的量对抛光去除速率的影响

调整有机碱和pH缓冲剂的量,按照2.1.1所述方法调节抛光液的初始pH值,并观察抛光前后抛光液pH值的变化情况,并测定抛光去除速率。通过比较(表2)可知,抛光液的抛光去除速率随着有机碱和pH缓冲剂加入量的增多而加快,且抛光前后抛光液的pH差值变小。这主要是因为随着有机碱含量的增加,其电离平衡向正反应方向移动,能够源源不断地为体系供给OH–,化学作用速率得到提高[21],且有机碱分子量大,与硅衬底晶圆表面反应的产物为大分子,在压力和抛光垫的摩擦作用下很容易脱离反应表面,从而加速了机械去除过程,其综合作用提高了抛光去除速率[22]。上述配比中,在有机碱的质量分数为1.98%、pH缓冲剂的质量分数为0.66%时抛光去除速率最大,但相对于有机碱质量分数为1%的抛光液,其抛光去除速率提升不明显。这是由于在二氧化硅水溶胶保持完好的最佳工艺生产时间内,质量分数为1%的有机碱足以将OH–浓度维持在较高水平。在考虑生产成本和工艺要求的基础上,确定有机碱质量分数为1%、pH缓冲剂质量分数为1.1%的抛光液最为适合工业生产。

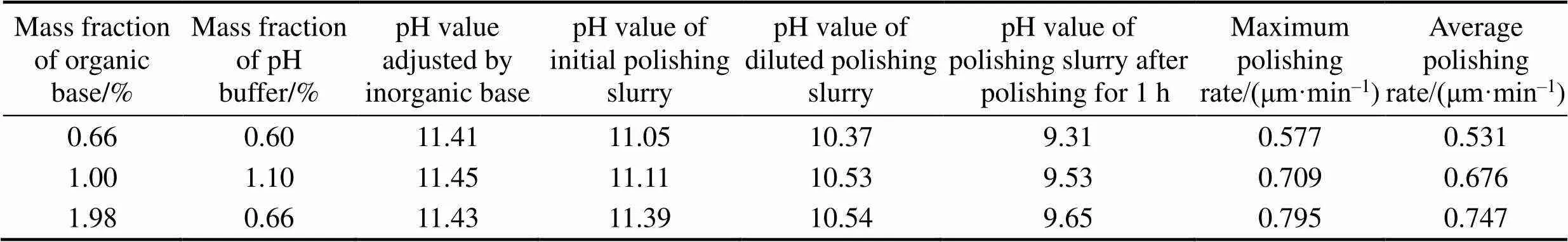

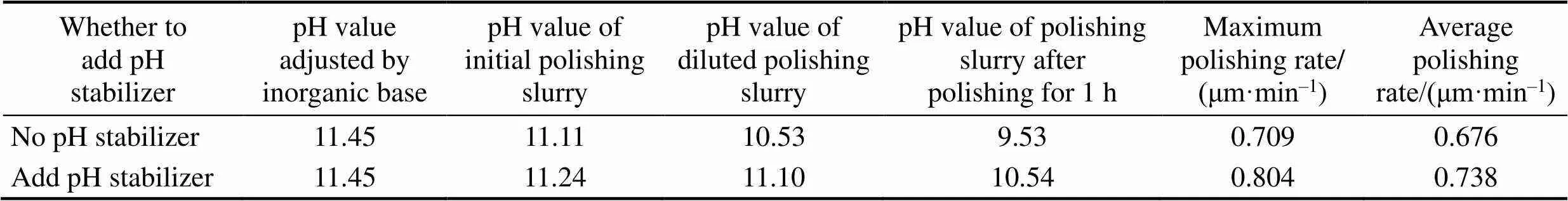

2.1.3 pH稳定剂对抛光去除速率的影响

在2.1.2节的基础上,研究在有机碱质量分数为1%、pH缓冲剂质量分数为1.1%的抛光液中加入一定量pH稳定剂后对抛光去除速率的影响,如表3所示。

表2 有机碱和pH缓冲剂的含量对抛光液的影响

表3 pH稳定剂对抛光液的影响

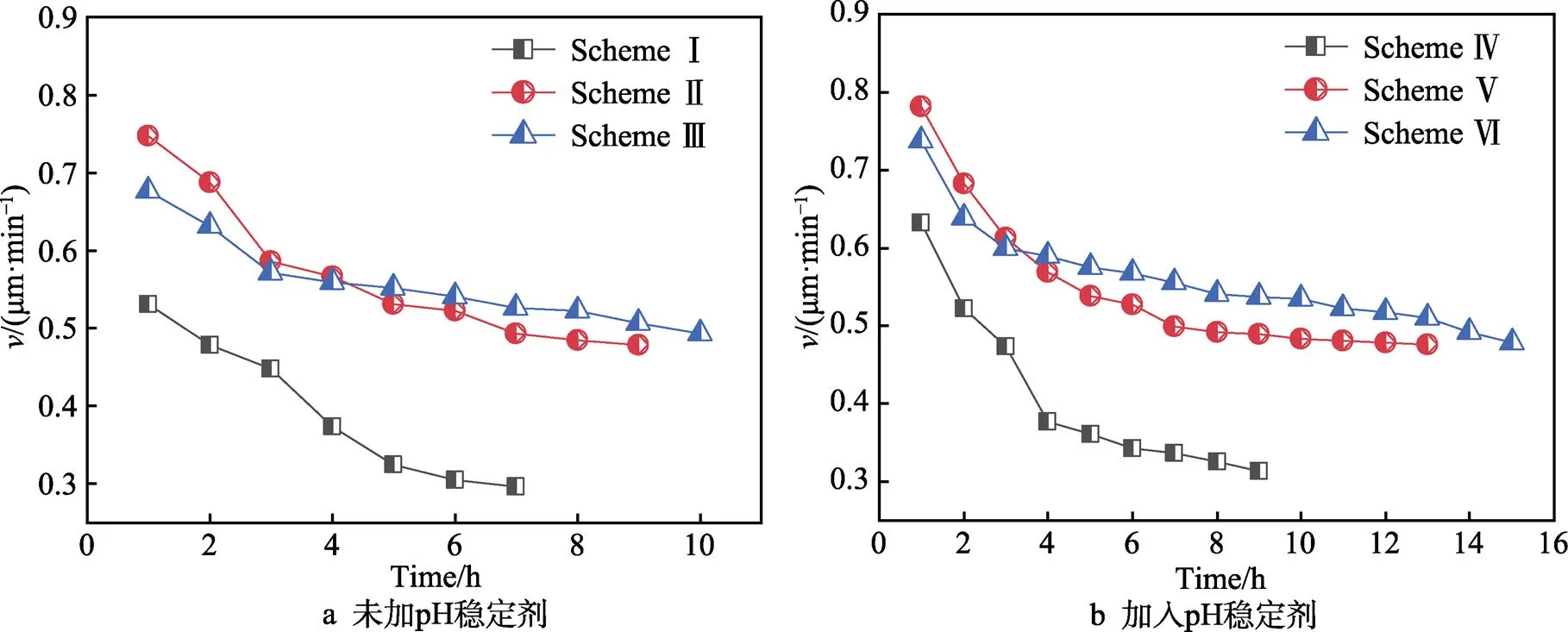

2.2 不同pH值调节方法对硅衬底晶圆抛光液寿命的影响

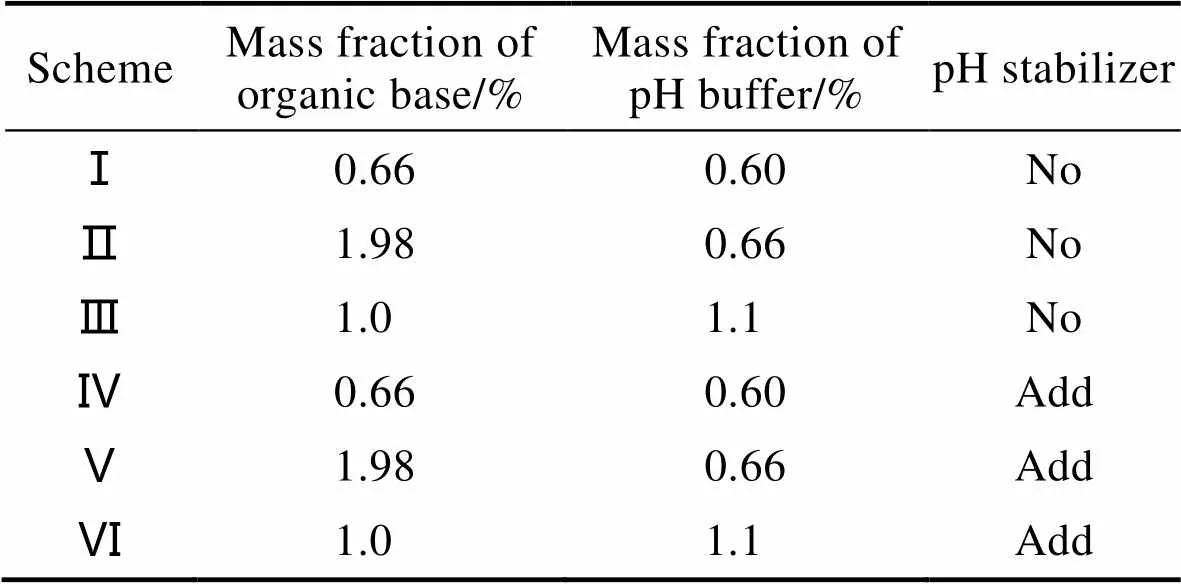

结合2.1节的实验,设置6种实验方案(见表4),研究在不同pH值调节方法下抛光液寿命和pH值的变化情况,并进行比较。

表4 抛光液配比

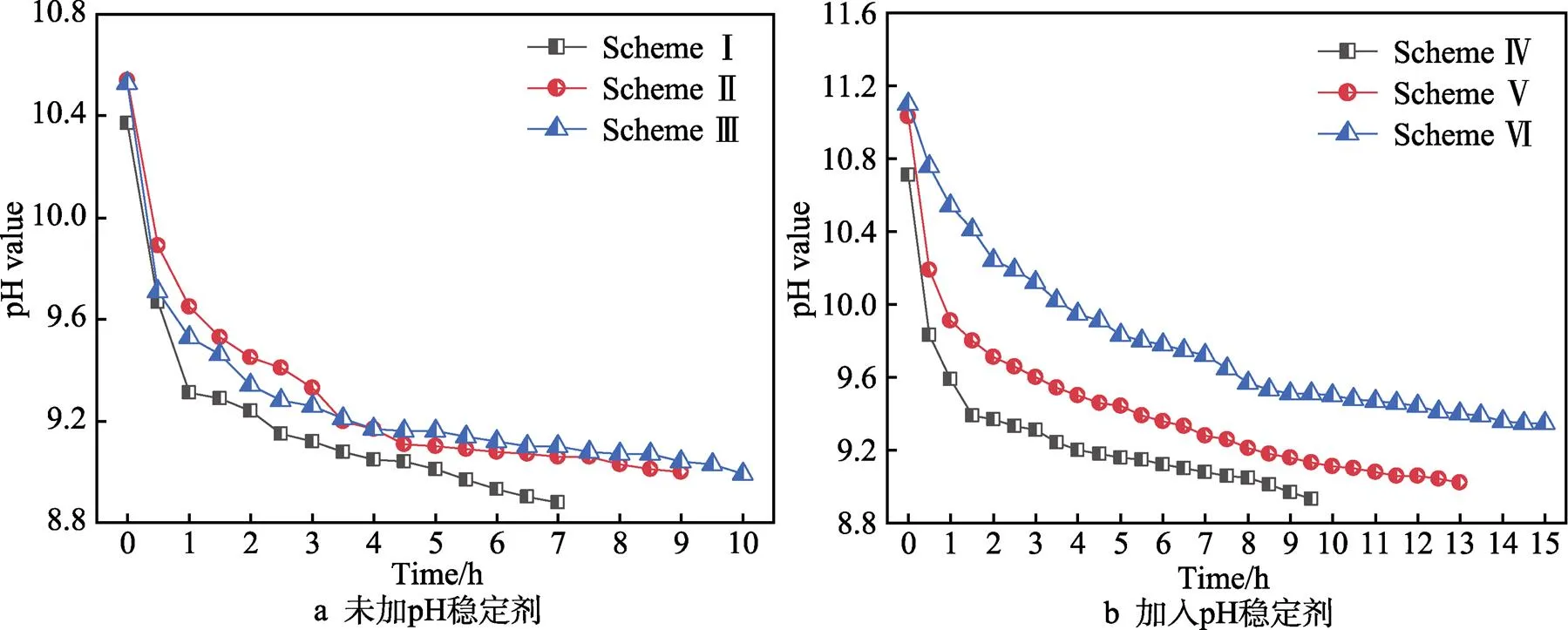

6种方案对抛光液pH值与抛光去除速率的影响如图1—2所示。如图1所示,方案1、方案2、方案3、方案4、方案5的pH值下降幅度较大,抛光液寿命较短。经比较可知,增加有机碱的量,提高其在体系中的比例,能够从整体上提高抛光过程中的pH值,抛光液寿命也能得到提升,但对pH值下降幅度的作用不大。这是由于有机碱是弱碱,在胶体体系中不能直接提供OH–,只能通过促进水的电离实现,故不能有效抑制pH值的下降。通过比较图1a、b可知,pH稳定剂的加入能使抛光液寿命得到明显提升,且方案3的提升幅度相对最大。这是由于在抛光初期以pH缓冲剂的缓冲作用为主,而在抛光后期pH缓冲剂的缓冲作用趋于饱和,以pH稳定剂的稳定作用为主,将pH值变化的范围缩小,保证pH值的稳定性[26-27],使有机碱能够充分补充体系中被消耗的OH–,pH值回升,进而提高抛光液寿命。

图1 抛光过程pH值随时间的变化情况

图2 抛光过程中抛光去除速率随时间的变化情况

如图2所示,方案1、方案4的抛光去除速率的衰减相对较快,抛光液寿命较短。比较方案1和方案2,由于有机碱在体系中比例的增加,抛光液的pH值升高,抛光液中的OH—能够源源不断地得到补充,抛光去除速率得到明显提高。在加入pH稳定剂后(方案6),抛光去除速率的降幅较小,且稳定性好,可以大大提高抛光液的循环使用寿命。

比较图1—2可知,方案6的抛光液质量相较于其他方案有了很大的提升,抛光液寿命达到15 h左右,且保持较好的抛光去除速率。原因是pH缓冲剂起到了缓冲作用,使pH值的降幅明显减小,pH稳定剂保证了pH值的稳定,使有机碱提供的OH–能够与硅衬底晶圆表面的化学反应充分进行。另外,由于抛光液可循环使用,随着抛光的进行,表面反应产物、碎屑等会在抛光液中逐渐积累,增加了体系中发生碰撞的概率,使磨料与硅衬底晶圆脱离接触状态,降低了其机械作用的有效长度,体系中电解质的增加会降低二氧化硅胶体磨料的分散稳定性,容易发生团聚、絮凝等现象,造成抛光液寿命的下降[28]。pH稳定剂的加入在一定程度上可以增加抛光液的pH稳定性,维持二氧化硅胶体磨料的稳定分散,保证二氧化硅水溶胶磨料与硅衬底晶圆表面的机械研磨作用充分进行,进而提高抛光去除速率和抛光液寿命。

2.3 不同pH值调节方法对硅衬底晶圆表面粗糙度的影响

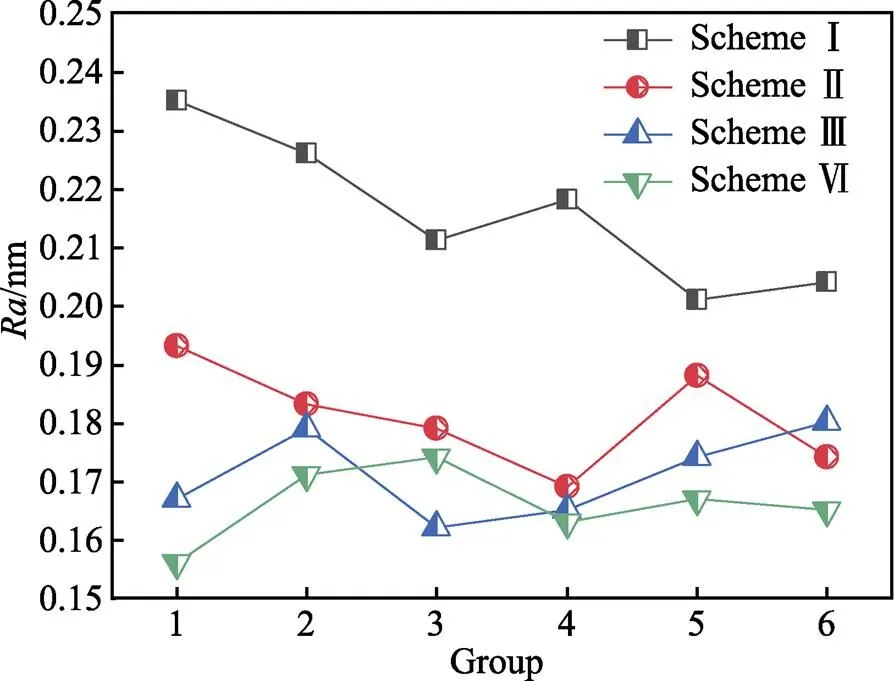

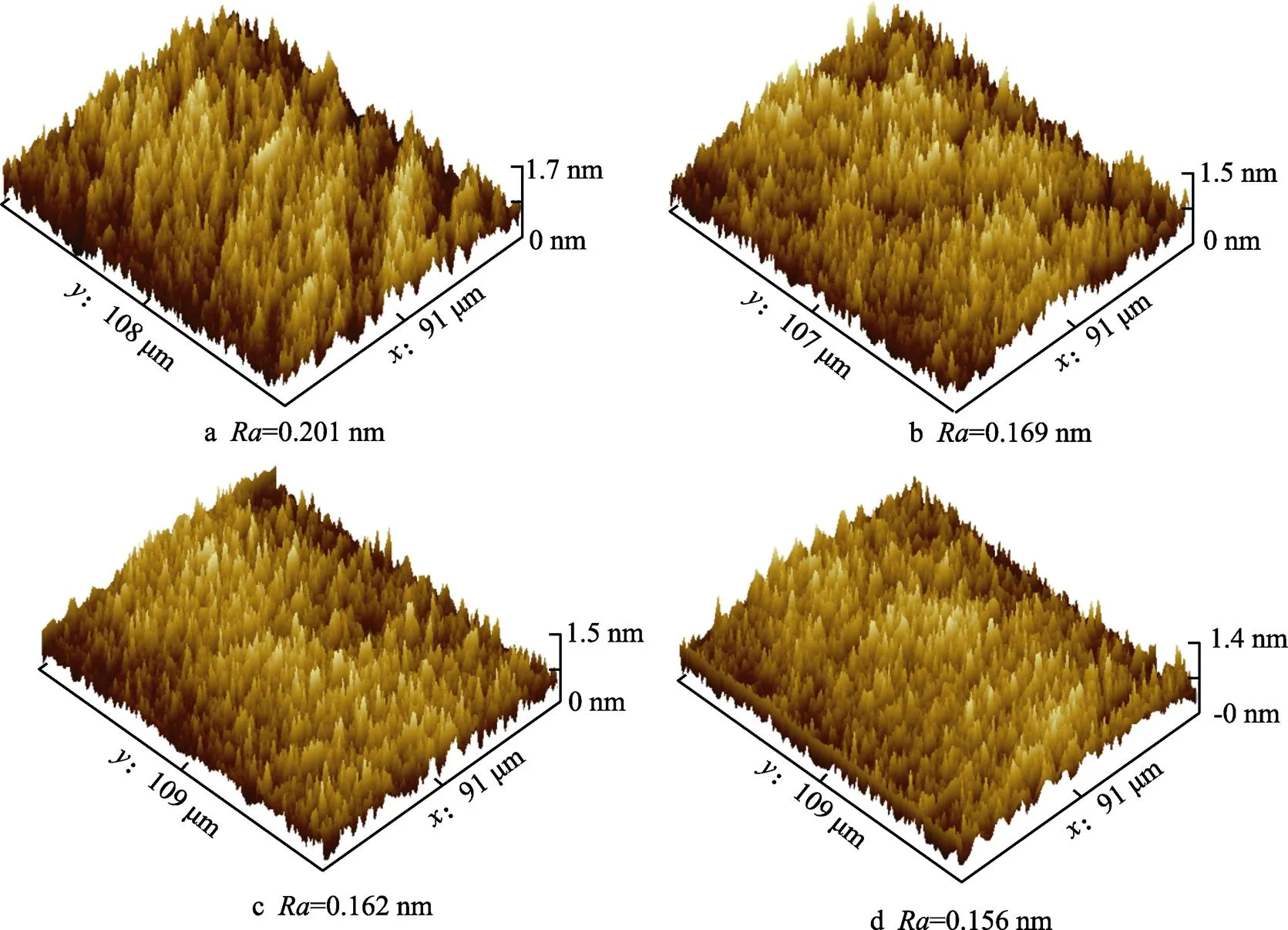

硅衬底晶圆的表面粗糙度会影响半导体器件或集成电路的性能,其表面粗糙度越小,生长的外延层缺陷越少,器件性能越好。另外,也有助于光刻和刻蚀工艺的进行,降低后期线宽控制的难度[29]。为了研究不同pH值调节方法对抛光效果的影响,对2.2节中的方案1、方案2、方案3、方案6进行了6组平行实验,并对抛光后的每片硅衬底晶圆选取3个采样点进行表面粗糙度的检测,取其平均值,检测结果如图3所示。

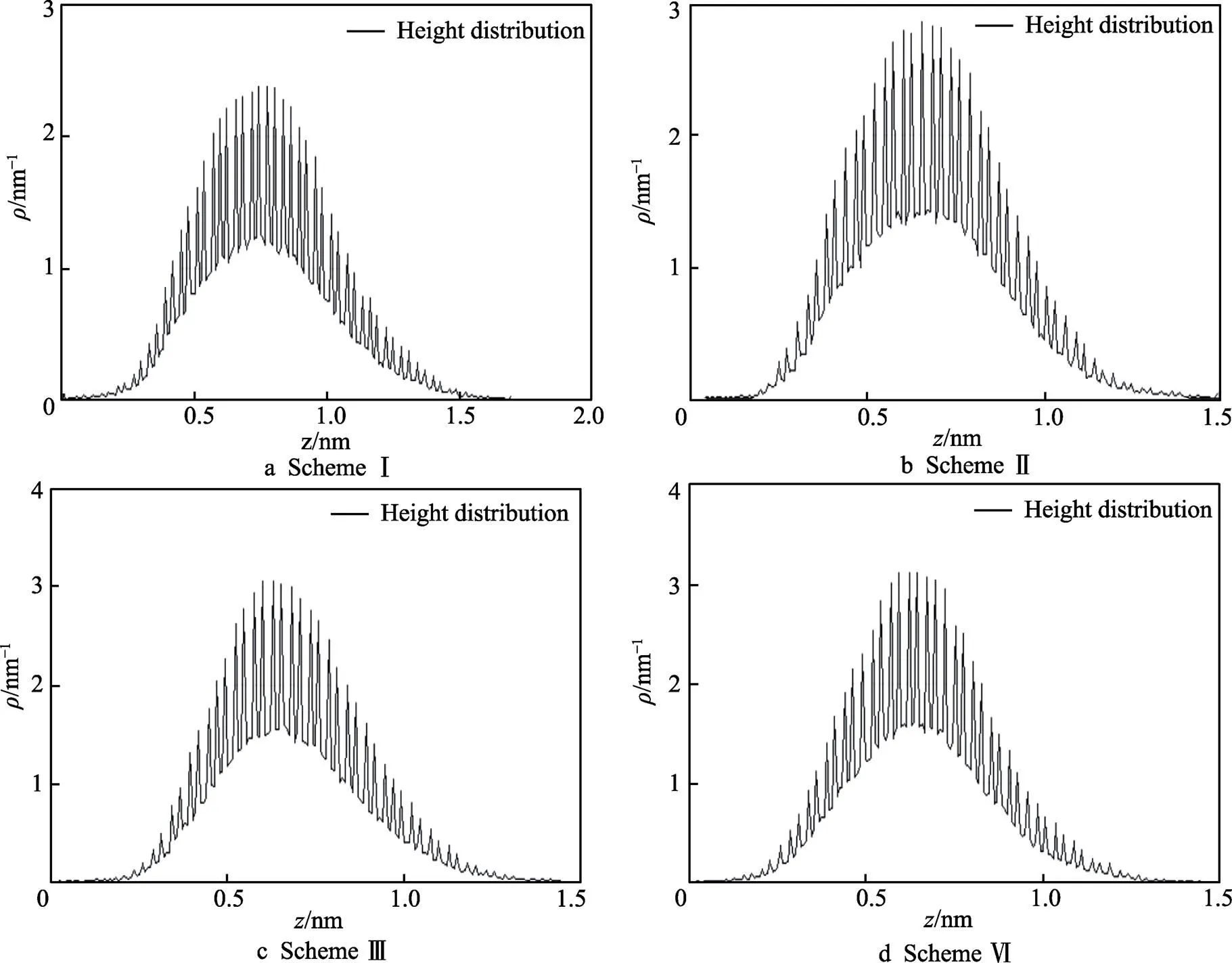

经4种方案抛光后,每种方案表面粗糙度最小位置的原子力显微图如图4所示,对其使用Gwyddion软件进行表面平整度分析,如图5所示。

图3 硅衬底晶圆表面粗糙度曲线

Fig.3Roughness curve of silicon substrate wafer surface

图4 硅衬底晶圆表面原子力显微图

图5 硅衬底晶圆表面平整度分析

如图3所示,在抛光后方案1、方案2、方案3、方案6的硅衬底晶圆表面粗糙度平均值逐渐下降,且方案6的表面粗糙度曲线最平缓,方差最小,比方案3的方差降低了约30.3%,即平整度提升了约30.3%。如图5所示,方案6的高度分布最集中,说明其表面平整度最高,均一性最好。原因是有机碱和pH缓冲剂量的增加能够起到缓冲作用,pH值虽有波动但不会迅速降低,能有效避免二氧化硅水溶胶在低pH值环境下运动时产生犁沟结构[30]。在硅衬底晶圆表面凹陷处,有机碱氧化性较弱,浸润后的化学腐蚀作用较小,并能够对其形成保护,降低了二氧化硅水溶胶磨料的机械划擦作用,使凹陷处的抛光去除速率下降。在硅衬底晶圆表面凸起处,有机碱能够持续提供OH—,促进了化学反应的进行,并生成了容易脱离反应表面的大分子,而pH稳定剂则会抑制pH值的波动,维持胶体体系的稳定,保证了二氧化硅水溶胶磨料与凸起处机械作用的充分进行,化学作用与机械作用达到平衡,使凸起处的抛光去除速率上升,降低了硅衬底晶圆的表面粗糙度,提升了表面均一性。

3 结论

抛光去除速率和抛光液寿命是衡量抛光液质量的重要指标,文中主要从pH值的调节方式入手,通过改变有机碱与pH缓冲剂的比例和用量,以及在抛光液中加入pH稳定剂来调节和稳定抛光液的pH值。对于碱性抛光液,无机碱将pH值粗调节在11.40~ 11.45内时,有机碱与pH缓冲剂的质量比为3∶1时的抛光去除速率最大,达到了0.891 μm/min。考虑生产成本和工艺要求,确定抛光液中有机碱的质量分数为1.0%、pH缓冲剂的质量分数为1.1%。pH稳定剂的加入能明显提高抛光液的抛光去除速率和抛光液寿命,其抛光液寿命能延长5 h,达到15 h,且抛光后硅衬底晶圆的表面粗糙度较低,平整度提升了约30.3%。在追求抛光去除速率和抛光液寿命的同时,保证了抛光质量,得到了优化抛光液的最佳配比方案:有机碱的质量分数为1.0%,pH缓冲剂的质量分数为1.1%,并加入pH稳定剂以调节pH值。

[1] 徐嘉慧, 康仁科, 董志刚, 等. 硅片化学机械抛光技术的研究进展[J]. 金刚石与磨料磨具工程, 2020, 40(4): 24-33.

XU Jia-hui, KANG Ren-ke, DONG Zhi-gang, et al. Review on Chemical Mechanical Polishing of Silicon Wafers[J]. Diamond & Abrasives Engineering, 2020, 40(4): 24-33.

[2] DONG Yue, LEI Hong, LIU Wen-qing. Preparation of Irregular Silica Nano-Abrasives for the Chemical Mechanical Polishing Behaviour on Sapphire Substrates[J]. Micro & Nano Letters, 2019, 14(13): 1328-1333.

[3] 秦然, 刘玉岭, 王辰伟, 等. pH值对低磨料碱性铜抛光液稳定性的影响[J]. 半导体技术, 2015, 40(9): 667-670.

QIN Ran, LIU Yu-ling, WANG Chen-wei, et al. Effects of p H Value on the Stability of the Low Abrasive Alkaline Copper Polishing Slurry[J]. Semiconductor Technology, 2015, 40(9): 667-670.

[4] 索开南, 张伟才, 杨洪星, 等. 硅溶胶抛光液对硅单晶抛光片表面质量的影响[J]. 半导体技术, 2021, 46(10): 788-794.

SUO Kai-nan, ZHANG Wei-cai, YANG Hong-xing, et al. Influence of Silica Sol Slurries on the Surface Quality of Silicon Monocrystal Polished Wafers[J]. Semiconductor Technology, 2021, 46(10): 788-794.

[5] 梁尚娟, 汤文龙, 焦翔, 等. 改性抛光剂对光学玻璃抛光质量的影响[J]. 中国激光, 2017, 44(12): 130-136.

LIANG Shang-juan, TANG Wen-long, JIAO Xiang, et al. Effect of Modified Polishing Agent on Polishing Quality of Optical Glass[J]. Chinese Journal of Lasers, 2017, 44(12): 130-136.

[6] Shinetsu Handotai Co Ltd (SHHA-C). Polishing Method of Silicon Wafer, Involves Adding Mixing Organic Basene Solution Containing One or Both of pH Adjuster and Polishing Rate Promoters and Supplying Collected Used Slurry to Silicon Wafer for Polishing: Japan, WO2016098286-A1[P]. 2016-06-23.

[7] ZHANG Zhen-yu, WANG Bo, GUO Dong-ming. Soft-Brittle Semiconductors Polishing with Environment- Friendly Slurries[M]// Micro/Nano Technologies. Singapore: Springer Singapore, 2018: 421-444.

[8] YAN Ai-bin, LING Ya-fei, CUI Jie, et al. Quadruple Cross- Coupled Dual-Interlocked-Storage-Cells-Based Multiple- Node-Upset-Tolerant Latch Designs[J]. IEEE Transactions on Circuits and Systems I: Regular Papers, 2020, 67(3): 879-890.

[9] 韩敬华, 冯国英, 杨李茗, 等. 抛光液的pH值对抛光元件表面粗糙度的影响[J]. 光学技术, 2006, 32(4): 562-564.

HAN Jing-hua, FENG Guo-ying, YANG Li-ming, et al. The Influences of the Polishing Liquid's pH Values Upon the Roughness of the Polishing Component Surface[J]. Optical Technique, 2006, 32(4): 562-564.

[10] XU Li, CHEN Gao-pan, LUO Hai-mei, et al. Investigation of the Chemical Residuals on the Fused Silica during Chemical Mechanical Polishing[J]. Chemistry Select, 2018, 3(31): 8930-8935.

[11] 杨金波, 刘玉岭, 刘效岩, 等. pH值调节剂对Si片CMP速率的影响[J]. 微纳电子技术, 2010, 47(10): 643-646.

YANG Jin-bo, LIU Yu-ling, LIU Xiao-yan, et al. Effect of pH Regulators on CMP Rate of Silicon[J]. Micronanoelectronic Technology, 2010, 47(10): 643-646.

[12] LI Yue, WANG Chen-wei, ZHOU Jian-wei, et al. Role of Slurry Additives on Chemical Mechanical Planarization of Silicon Dioxide Film in Colloidal Silica Based Slurry[J]. ECS Journal of Solid State Science and Technology, 2021, 10(12): 123008.

[13] 李凤英, 刘玉岭, 牛新环, 等. 新型碱性抛光液对Si晶圆抛光速率的优化[J]. 微纳电子技术, 2016, 53(10): 702-706.

LI Feng-ying, LIU Yu-ling, NIU Xin-huan, et al. Optimization for the Polishing Rate of Si Wafers with a Novel Alkaline Slurry[J]. Micronanoelectronic Technology, 2016, 53(10): 702-706.

[14] 汪海波, 蒋先伟. 乙二胺在硅化学机械抛光中的作用机制[J]. 中国表面工程, 2021, 34(4): 67-73.

WANG Hai-bo, JIANG Xian-wei. Mechanism Study on Silicon CMP Using Ethylenediamine[J]. China Surface Engineering, 2021, 34(4): 67-73.

[15] KANG Cheng-xi, GAO Bin, GUO Dan, et al. The Cycle Characteristics of Slurries in Chemical Mechanical Polishing (CMP) of Fused Silica[J]. ChemistrySelect, 2020, 5(30): 9350-9356.

[16] 闫辰奇, 刘玉岭, 张金, 等. 不同粒径硅溶胶磨料对Cu CMP的综合影响[J]. 微纳电子技术, 2017, 54(1): 58-64.

YAN Chen-qi, LIU Yu-ling, ZHANG Jin, et al. Integrated Effects of Colloidal Silica Abrasives with Different Particle Sizes on Copper Chemical Mechanical Planarization[J]. Micronanoelectronic Technology, 2017, 54(1): 58-64.

[17] 谢文祥. 蓝宝石的化学机械抛光液研究[D]. 大连: 大连理工大学, 2021: 29-35.

XIE Wen-xiang. Investigation of Chemical Mechanical Polishing Slurry of Sapphire[D]. Dalian: Dalian University of Technology, 2021: 29-35.

[18] ZHANG Meng-ke, CHEN Wei, XU Mian-le, et al. How Buffers Resist Electrochemical Reaction-Induced pH Shift under a Rotating Disk Electrode Configuration[J]. Analytical Chemistry, 2021, 93(4): 1976-1983.

[19] 夏琳. 硅溶胶化学机械抛光液的研究[D]. 郑州: 河南工业大学, 2013: 42-45.

XIA Lin. The Studies on Chemical-Mechanical Polishing Solution of SiO2Sol[D]. Zhengzhou: Henan University of Technology, 2013: 42-45.

[20] YAO Cai-hong, NIU Xin-huan, WANG Chen-wei, et al. Study on the Weakly Alkaline Slurry of Copper Chemical Mechanical Planarization for GLSI[J]. ECS Journal of Solid State Science and Technology, 2017, 6(8): 499-506.

[21] MU Qing, JIN Zhu-ji, HAN Xiao-long, et al. Effects of Slurry pH on Chemical and Mechanical Actions during Chemical Mechanical Polishing of YAG[J]. Applied Surface Science, 2021, 563: 150359.

[22] WANG Lin, ZHOU Ping, YAN Ying, et al. Physically- Based Modeling of Pad-Asperity Scale Chemical-Mechanical Synergy in Chemical Mechanical Polishing[J]. Tribology International, 2019, 138: 307-315.

[23] 徐严严, 雪彦琴. 基于COMSOL的NaHCO3水溶液热分解研究[J]. 河南科技学院学报(自然科学版), 2016, 44(3): 47-54.

XU Yan-yan, XUE Yan-qin. Thermal Decomposition Research of Sodium Bicarbonate Solution Based on COMSOL[J]. Journal of Henan Institute of Science and Technology (Natural Science Edition), 2016, 44(3): 47-54.

[24] SEO Y J, PARK S W, KIM N H, et al. Chemical Mechanical Polishing Performances by Filtering and Retreatment of Used Silica Abrasives Slurry[J]. Microelectronic Engineering, 2005, 77(3/4): 358-364.

[25] 张冰. SiC材料的化学机械协同抛光研究[D]. 长春: 吉林大学, 2018: 62-68.

ZHANG Bing. Research on Chemical and Mechanical Synergistic Polishing of SiC Material[D]. Changchun: Jilin University, 2018: 62-68.

[26] VITOLA L, BAJARE D, PALOMO A, et al. Low- Calcium, Porous, Alkali-Activated Materials as Novel pH Stabilizers for Water Media[J]. Minerals, 2020, 10(11): 935.

[27] VEGERE K, VITOLA L, ARGALIS P P, et al. Alkali- Activated Metakaolin as a Zeolite-Like Binder for the Production of Adsorbents[J]. Inorganics, 2019, 7(12): 141.

[28] ZHAO Qun, XIE Shun-fan, WANG Han-xiao, et al. Control of the Micro-Defects on the Surface of Silicon Wafer in Chemical Mechanical Polishing[J]. ECS Journal of Solid State Science and Technology, 2022, 11(2): 023009.

[29] 孙运乾, 李薇薇, 赵之琳, 等. 新型高硬度硅溶胶的制备及其在化学机械抛光中的应用[J]. 表面技术, 2021, 50(11): 383-389.

SUN Yun-qian, LI Wei-wei, ZHAO Zhi-lin, et al. Preparation of New High-Hardness Silica Sol and Its Application in Chemical Mechanical Polishing[J]. Surface Technology, 2021, 50(11): 383-389.

[30] 庞龙飞, 李晓波, 李婷婷, 等. SiC晶片超精密化学机械抛光技术[J]. 微纳电子技术, 2021, 58(11): 1035-1040.

PANG Long-fei, LI Xiao-bo, LI Ting-ting, et al. Ultra Precision Chemical Mechanical Polishing Technology for SiC Wafer[J]. Micronanoelectronic Technology, 2021, 58(11): 1035-1040.

Component Optimization of Polishing Slurry for Silicon Substrate Wafer Based on Stable pH Value

,,,

(College of Electronic Information Engineering, Hebei University of Technology, Tianjin 300401, China)

In order to solve the problem that the pH value of polishing slurry on silicon substrate wafer is slowly decreasing with the increase of service time and poor buffering ability, and that the domestic nano-silica hydrosol has a large gap with the international level, the work aims to explore the effects of different proportioning formulas on polishing rate, service life of polishing slurry and surface roughness under the same pH value and optimize the polishing slurry for silicon wafer to meet the development requirements of semiconductor industry.

From the point of stabilizing the pH value of the polishing slurry, the pH value of the polishing slurry was adjusted and stabilized in the range of 11.0-12.0 by setting different proportions of organic base, pH buffer and pH stabilizer with the domestic nano-silica hydrosol as the abrasive. The polishing experiments of 2 inch silicon substrate wafer were carried out under the optimum polishing parameters. The changes of pH value and polishing rate of polishing slurry with the circulating time of polishing slurry at different proportions were studied. By comparing the experimental results, the effects of various components in the polishing process and their effects on the polishing effect were analyzed, and the best proportioning formula was obtained to optimize the polishing slurry.

By setting up comparative experiments, the effects of mass fraction of organic base and pH buffer, usage and pH stabilizer on polishing rate and service life of polishing slurry were investigated. The surface roughness of the polished silicon substrate wafer was measured. The results showed that: The function of the pH buffer was to generate an equal amount of conjugated acid and base to stabilize the pH of the polishing slurry system to a certain range. However, a large number of pH buffers could destroy the original chemical stability of the colloid system, such as coagulation and crystallization. A large number of organic base could continuously provide OH—for the system, the rate of chemical reaction was increased, and the products of organic base reacting with the surface of silicon substrate wafer were macromolecules, which were easy to detach from the reaction surface and accelerate the mechanical removal process. In addition, the chemical etching effect after organic base infiltration was weak, which could protect the crystal circle depression of the silicon substrate wafer. The combination of organic base and pH buffer could ensure that the pH value of polishing slurry did not decrease rapidly and effectively avoid the formation of plough groove structure. The hydrolysis of pH stabilizer was weakly alkaline, which could work together with the pH buffer to ensure the pH stability, and its hydrolysis by-product was H2CO3. It could overcome the disadvantage of excessive pH buffer to cause the agglutination of silica hydrosol and ensure the full mechanical action of silica hydrosol abrasives and the raised surface of silicon substrate wafer.

For the polishing slurry optimized for silicon substrate wafer, the polishing rate reached 0.804 μm/min, the service life was prolonged by 114.29%, and the surface roughness of the polished silicon substrate wafer was as low as 0.156 nm. The optimum proportion of polishing slurry is: organic base 1.0wt.% and pH buffer 1.1wt.%. pH stabilizer can be added to adjust and stabilize the pH value. The polishing rate, service life of polishing slurry and surface roughness are all improved greatly.

polishing slurry; silica hydrosol; organic base; pH buffer; pH stabilizer; polishing rate; service life of polishing slurry; surface roughness

TN405

A

1001-3660(2022)12-0277-08

10.16490/j.cnki.issn.1001-3660.2022.12.028

2021−12−15;

2022−04−11

2021-12-15;

2022-04-11

光电信息控制和安全技术重点实验室基金(614210701041705)

Key Laboratory of Optoelectronic Information Control and Security Technology (614210701041705)

许宁徽(1998—),男,硕士生,主要研究方向为微电子工艺与材料。

XU Ning-hui (1998-), Male, Postgraduate, Research foucs: microelectronics technology and materials.

李薇薇(1978—),女,博士,副教授,主要研究方向为微电子工艺与材料

LI Wei-wei (1978-), Female, Doctor, Associate professor, Research foucs: microelectronics technology and materials.

许宁徽, 李薇薇, 钱佳, 等.基于稳定pH值的硅衬底晶圆抛光液成分优化[J]. 表面技术, 2022, 51(12): 277-284.

XU Ning-hui, LI Wei-wei, QIAN Jia, et al. Component Optimization of Polishing Slurry for Silicon Substrate Wafer Based on Stable pH Value[J]. Surface Technology, 2022, 51(12): 277-284.

责任编辑:彭颋