杂质离子对电解铜箔生产质量的影响

2015-09-26张丰如赖俐超唐春保

张丰如,赖俐超,唐春保

(嘉应学院化学与环境学院,广东梅州 514015)

引 言

铜箔是电子工业不可替代的基础材料,也是制作PCB、CCL(铜箔基板)和锂离子电池不可缺少的主要原材料。由于电子产品轻、薄、短、小的发展特点,铜箔也向超薄、高延展性、低轮廓化等方向发展[1-2]。电解铜箔的生产主要由溶铜生箔、表面处理、分切和包装这3个工艺过程组成。铜箔的表面处理采用电解法,使箔面沉积一层Zn-Ni合金阻挡层,再经铬酸盐钝化,以提高粘结强度和防止铜箔氧化[3-5]。因此铜箔表面有一层Zn-Ni合金和铬酸盐转化膜。而生箔电解液由铜与硫酸反应制得,原料采用铜线、废铜箔和铜箔的边角料,这样导致电解液中不可避免地含有铁、锌、镍及铬等杂质离子。另外溶铜设备、输液管道和电解设备采用的不锈钢材料也会缓慢腐蚀,杂质离子 Fe3+、Zn2+、Ni2+及Cr3+不断积累,电解液逐渐老化,性能降低,影响电解铜箔的质量。因此,了解杂质离子对铜箔质量的影响,通过分析检测,及时采取措施,对保证和维护正常生产有重要意义。本文通过霍尔槽试验和模拟生箔试验,考察了上述杂质离子对电解铜箔质量的影响,确定了杂质离子的容许含量,旨在为指导生产提供依据。

1 实验部分

1.1 霍尔槽试验

阳极为磷铜板(0.035% ~0.070%磷),阴极为H65黄铜片(规格10cm×6.5cm)。采用容量为267mL霍尔槽,盛装250mL电解液。电解液组成为85g/L Cu2+,110g/L H2SO4,3mL/L 走位剂,2mL/L晶粒细化剂。其中走位剂和晶粒细化剂为自配,由含巯基的有机光亮剂和酰胺类表面活性剂及明胶组成,试验中加入 0~20g/L的杂质离子,采用10A/12V DDZⅡ型整流器(浙江省绍兴市合力整流器厂),I=5A,t=2min,θ为50℃。观察镀层光亮区的变化情况。

霍尔槽试验反映了某一电流密度范围内,杂质离子对镀层质量的影响。生产实践表明:1)霍尔槽试片光亮区的变化,反映了电解铜箔质量的变化。当霍尔槽试片光亮区域下降10%时,添加剂不能正常发挥作用,电解铜箔的厚度均匀性受到影响;2)霍尔槽试片光亮度下降,则生箔机上的铜箔光亮度也下降;3)霍尔槽试片高区出现烧焦,则生箔机上的铜箔两端边部会出现泛白;4)霍尔槽试片吹气孔印多,则生箔机上的铜箔表面易泛白。

1.2 生箔模拟试验

在模拟工艺试验槽中,盛装600mL电解液,镀液成分同赫尔槽试验,实验时分别加入0~20g/L的杂质离子。采用30V/50A KYD-Ⅰ型高频开关电源(深圳市源顺达电子机械有限公司),以磷铜板(0.035% ~0.070%磷)为阳极,旋转钛材圆柱电极(Φ50mm×40mm)为阴极,在50℃、38A条件下电解40s,得到 δ=9μm铜箔。经2g/L苯并三氮唑(BTA),室温,t=1min防变色处理后,吹干,剥离出铜箔,观察铜箔的外观变化。

生箔模拟试验的目的是,在某一电流密度下,考察杂质离子对铜箔外观质量的影响,特别是铜箔的卷曲程度(即铜箔的内应力),这是霍尔槽试验无法考察的。生箔模拟试验可以弥补这一不足,使试验结果更接近生产实际。

1.3 镀层和铜箔外观的测定

光亮区的测定,用直尺测量出霍尔槽试片光亮区的长度。

烧焦程度的测定,用直尺量出霍尔槽试片烧焦区的长度,观察铜箔表面是否有烧焦现象。

吹气孔印的测定,观察霍尔槽试片吹气孔处是否有气雾痕迹。若有吹气孔印,生产出来的铜箔表面泛白,产品不合格。

卷曲(横向呈弧状)程度的测定,铜箔剥离后平放,1h后,观察是否有卷曲现象。卷曲,说明铜箔有内应力,产品为不合格。

光亮度的测定,采用目测法。评定标准如下:一级,镀层表面光亮如镜,能清晰看出观察者五官和眉毛;二级,镀层表面光亮,能看出五官和眉毛,但眉毛部分模糊;三级,镀层表面稍有亮度,仅能看出五官轮廓。

2 实验结果与讨论

2.1 Zn2+对镀层和铜箔质量的影响

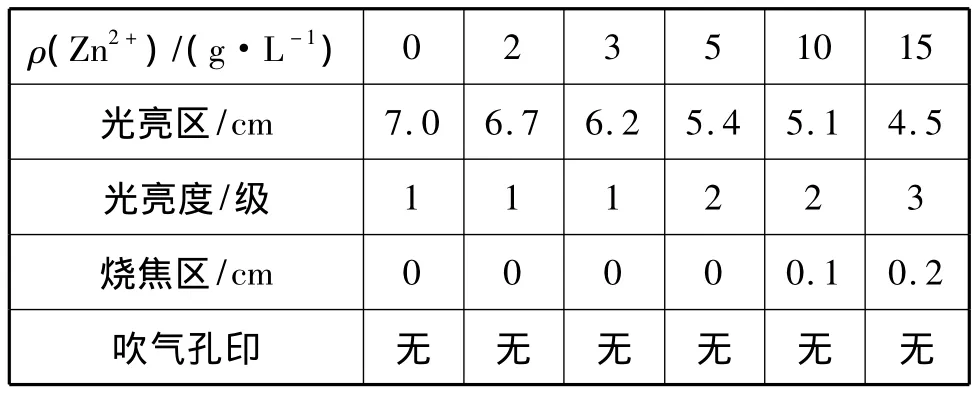

在电解液中分别加入不同质量浓度的Zn2+,进行霍尔槽试验和生箔模拟试验。结果如表1和表2所示。

表1 Zn2+对镀层的影响

表2 Zn2+对电解铜箔的影响

由表1和表2可以看出,随着电解液中Zn2+质量浓度的增大,阴极试片上镀层光亮区逐渐缩短,光亮度变差。对于铜箔,ρ(Zn2+)为7g/L时,表面仍光亮。ρ(Zn2+)为10g/L时,赫尔槽试片电流高区出现烧焦,铜箔也烧焦。从表观上看,ρ(Zn2+)>7g/L时,对铜箔质量有影响。

生产实践表明,当霍尔槽试片光亮区下降了10%,添加剂不能正常发挥作用,电解铜箔的质量受到影响。由表1显示,当ρ(Zn2+)为3g/L时,光亮区由原来的 7.0cm 降至6.2cm,下降了0.8cm,虽然表1、表2的其他指标未受影响,但此时电解铜箔质量已下降,因此,ρ(Zn2+)应低于3g/L。

2.2 Fe3+对镀层和铜箔质量的影响

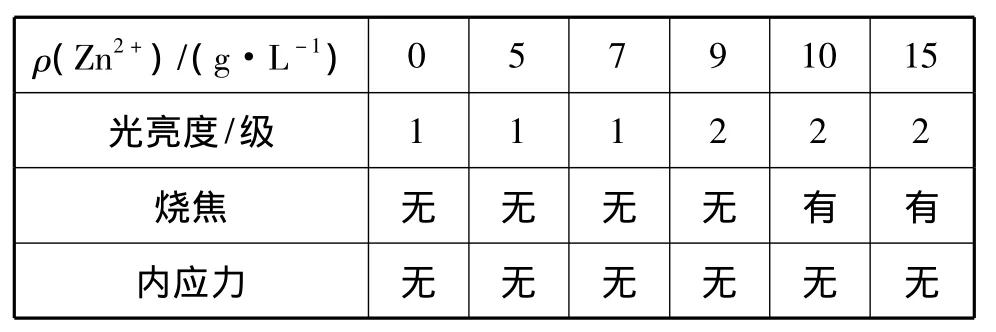

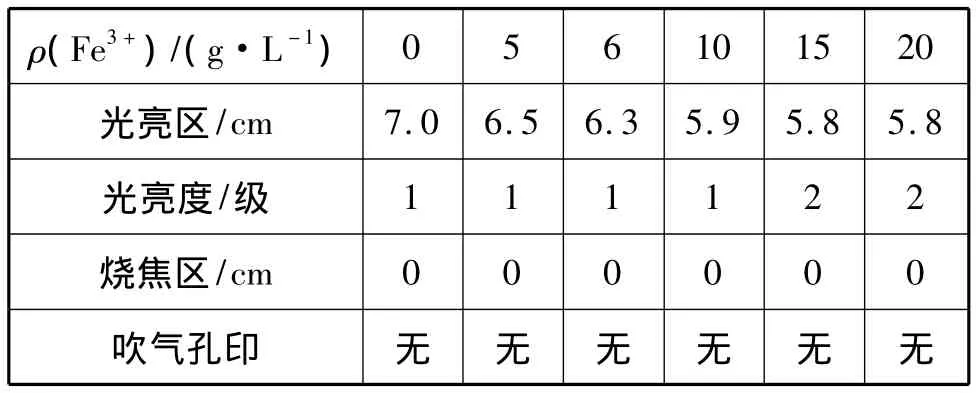

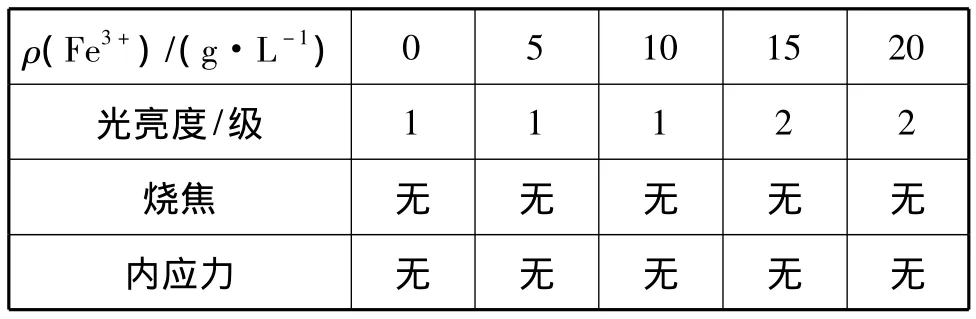

在电解液中分别加入不同质量浓度的Fe3+,进行霍尔槽试验和生箔试验。结果如表3和表4所示。

表3 Fe3+对镀层的影响

表4 Fe3+对电解铜箔的影响

由表3和表4可以看出,随着ρ(Fe3+)的增大,阴极试片镀层光亮区先减少后趋于稳定。当ρ(Fe3+)为15g/L时,镀层和铜箔表面光亮度均开始下降,但均无烧焦现象。

另外,由表3可知,当ρ(Fe3+)为6g/L时,阴极试片光亮区下降达到极限值,光亮区由原来的7.0cm降至6.3cm,下降了 0.7cm,虽然其他指标未受影响,但此时电解铜箔质量已下降,因此,电解液中 ρ(Fe3+)应 <6g/L。

2.3 Ni2+对镀层和铜箔质量的影响

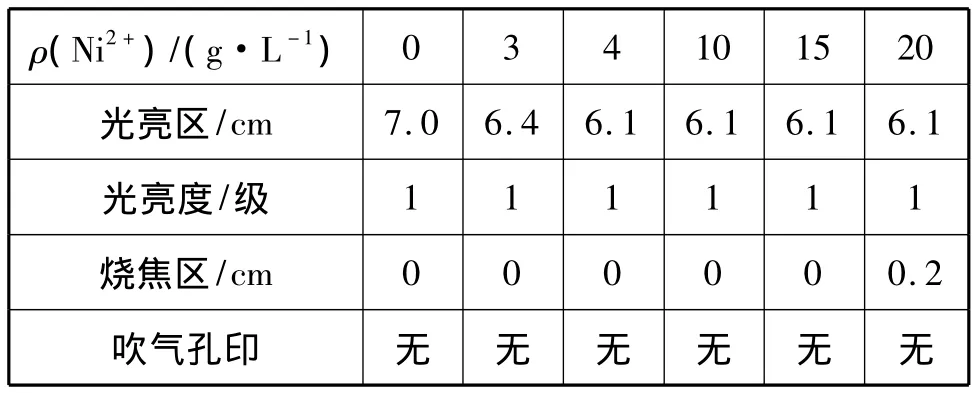

在电解液中分别加入不同质量浓度的Ni2+,进行霍尔槽试验和生箔试验。结果如表5和表6所示。

表5 Ni2+对镀层的影响

表6 Ni2+对电解铜箔的影响

由表5和表6可以看出,随着电解液中ρ(Ni2+)的增大,阴极试片镀层光亮区先减少后趋于稳定,光亮度不变。ρ(Ni2+)为20g/L时,镀层出现烧焦;ρ(Ni2+)为12g/L时,铜箔出现烧焦。

由表5还可以看出,当ρ(Ni2+)为4g/L时,光亮区由原来的7.0cm 降至6.1cm,下降了0.9cm,虽然其他指标未受影响,但此时电解铜箔质量已下降,因此电解液中ρ(Ni2+)应<4g/L。

2.4 Cr3+对镀层和铜箔质量的影响

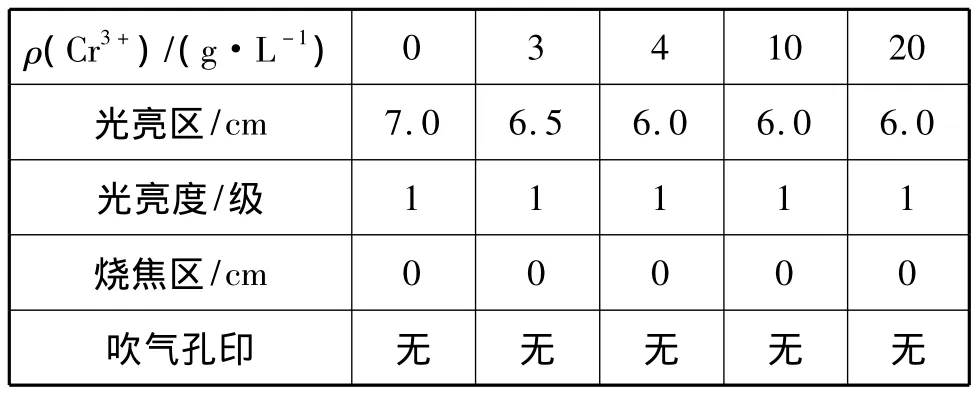

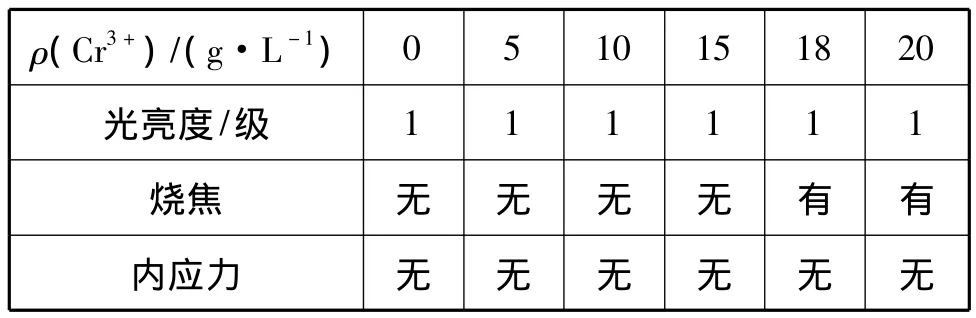

在电解液中分别加入不同质量浓度的Cr3+,进行霍尔槽试验和生箔试验。结果如表7和表8所示。

表7 Cr3+对镀层的影响

表8 Cr3+对电解铜箔的影响

由表7和表8可以看出,随着电解液中ρ(Cr3+)的增大,镀层和铜箔的光亮度不受影响,阴极试片镀层光亮区先减少后趋于稳定。ρ(Cr3+)为20g/L时,镀层仍无烧焦;但ρ(Cr3+)为18g/L时,铜箔即烧焦。由表7还可以看出,当ρ(Cr3+)为4g/L时,光亮区由原来的7.0cm降至6.0cm,下降了1.0cm,虽然对其他指标未受影响,但此时电解铜箔质量已下降,所以生产中,不影响镀层在阴极上正常沉积的ρ(Cr3+)应低于4g/L。

3 结论

1)通过霍尔槽试验和模拟生箔试验说明,电解铜箔镀液中Zn2+、Fe3+、Ni2+和Cr3+等杂质离子质量浓度过高时,首先表现为影响了镀层在阴极上正常沉积的状态,使赫尔槽阴极试片镀层光亮区减少,当光亮区下降0.7cm时,铜箔性能受影响;杂质离子浓度进一步提高时,使铜箔外观质量变差。

2)电解液中Zn2+质量浓度高于2g/L或Fe3+质量浓度高于6g/L或Ni2+质量浓度高于3g/L或Cr3+质量浓度高于3g/L时,均影响镀层在阴极上正常沉积的状态,电解铜箔的性能变差。此研究结果对于双面光电解铜箔的生产监控,具有指导作用。

[1]石晨.电解铜箔制造技术[J].印制电路信息,2003,(1):22-24.

[2]祝大同.铜箔的生产和技术发展[J].印制电路信息,1995,2(1):25-30.

[3]刘书祯.印制电路板用铜箔的表面处理[J].电镀与精饰,2008,30(2):17-20.

[4]金荣涛.电解铜箔生产[M].长沙:中南大学出版社,2010:12.

[5]徐树民.挠性印制电路板用超低轮廓铜箔的表面处理工艺[J].电镀与涂饰,2011,30(7):28-33.