大尺寸有机基板的材料设计与封装翘曲控制

2024-03-11李志光胡曾铭张江陵范国威唐军旗刘潜发王珂

李志光,胡曾铭,张江陵,范国威,唐军旗,刘潜发,王珂

(1.广东生益科技股份有限公司,广东东莞 523808;2.南方科技大学系统设计与智能制造学院,广东深圳 518055)

0 引言

随着AI、5G 通信、大数据等技术的发展,业界对高性能CPU、GPU、FPGA 的需求剧增,大尺寸芯片因其具备超高的运算能力,迎来了爆发式的增长。基板是连接芯片与PCB 的桥梁,为芯片提供互连、保护、支撑等功能[1]。大尺寸芯片封装对大尺寸封装基板提出了更高的要求,控制封装基板的翘曲成为大尺寸芯片封装技术的最大挑战之一。芯片和基板的热膨胀系数(CTE)不匹配导致在封装过程中产生过大的内应力,进而造成基板翘曲。基板翘曲有三大危害:1)翘曲过大导致焊球与PCB 接触面积变小,甚至完全不接触,出现开路现象;2)应力过大导致焊球开裂或芯片开裂[2];3)局部翘曲和过大的应力可能导致锡球相互接触并发生短路。MCCANN 等人[3]提出使用与芯片CTE(约为3×10-6/℃)接近、高刚性、低收缩性的玻璃基板作为芯片载板,玻璃基板能有效降低大尺寸芯片封装的翘曲,但其成本高、加工难度大、量产能力受限。相较于玻璃基板、陶瓷基板及金属基板,有机基板具有成本低、加工能力强的优势,因而成为大尺寸芯片封装的首选。

倒装芯片球栅阵列(FCBGA)基板具有层数多、尺寸大、线宽/线距小、I/O 引脚数量多等特点,非常适合用于大尺寸芯片封装[5]。Yole 的统计结果显示,为了满足对运算能力的需求,预计芯片尺寸将从30 mm×30 mm 增加到70 mm×70 mm 甚至更大。FCBGA 有机基板的尺寸也会不断增大,从80 mm×80 mm 增大到110 mm×110 mm 或更大的尺寸。同时,互连密度进一步提高,线宽/线距将小于5 μm/5 μm,这对封装翘曲的控制提出了更严峻的挑战。“一代材料决定一代技术”,随着技术要求的不断提高,有机基板材料的技术突破已成为未来发展的关键。

有机基板材料主要分为芯板材料和增强材料,本文主要研究有机基板的芯板材料,即覆铜板。覆铜板是以有机树脂为黏结剂,以玻璃纤维布和无机填料为增强材料,采用热压成型工艺制成的产品。本文重点讨论芯板的性能需求、材料设计及生产控制。

1 大尺寸有机基板的材料设计

1.1 有机基板材料的性能需求

翘曲度是有机基板的关键性能参数之一,主要由有机基板材料的性能决定[6]。MIYATAKD 等人的研究[7]结果显示,使用不同级别有机基板材料的有机基板的翘曲度不同,总体表现为:1)有机基板材料的CTE 越小,翘曲越小;2)有机基板材料的模量越高,翘曲越小;3)CTE 对翘曲的影响超过模量对翘曲的影响;4)芯片尺寸越大,翘曲越大。

1.1.1 有机基板材料的CTE 与模量

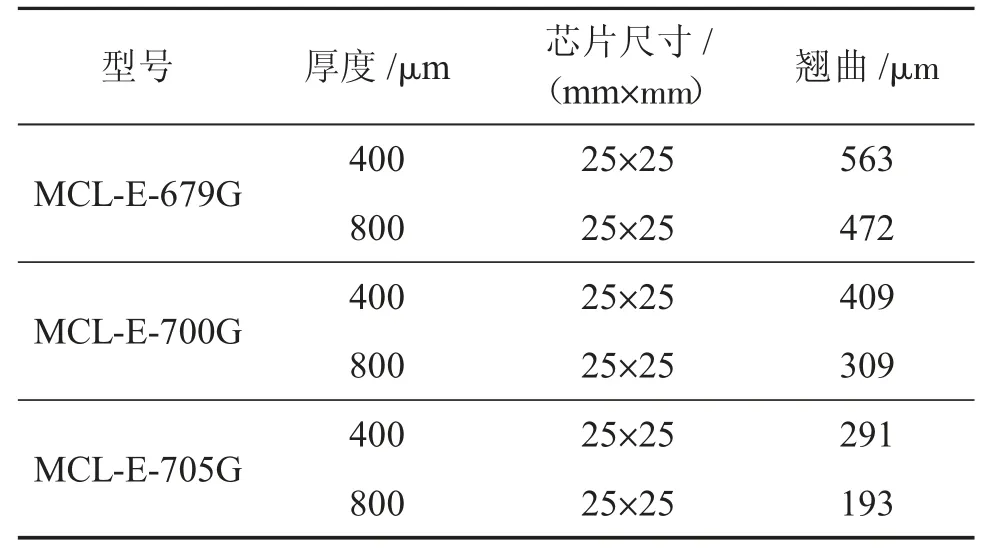

大尺寸芯片封装需要具有低CTE、高模量的有机基板材料,CTE 是关键技术指标。有机基板材料的CTE 一般为9×10-6/℃~12×10-6/℃。随着对有机基板材料性能要求的提高,市面上已出现CTE 为5×10-6/℃~7×10-6/℃的有机基板材料。低CTE、高刚性的有机基板材料,如日本昭和电工推出的MCL-E-705G 材料和广东生益科技推出的SI07NR 材料,适用于尺寸不超过25 mm×25 mm 的芯片封装,能够有效控制翘曲。YAO等人[8]使用厚度为0.8 mm 的MCL-E-705G 材料,搭配尺寸为25 mm×25 mm 的芯片,制备出的封装基板的翘曲不超过200 μm,而使用MCL-E-700G 材料制备的封装基板,翘曲超过300 μm,使用MCL-E-679G 材料制备的封装基板,翘曲甚至达到472 μm,有机基板材料和芯片尺寸对翘曲的影响如表1 所示。

表1 有机基板材料和芯片尺寸对翘曲的影响

随着芯片尺寸的进一步增大,有机基板的尺寸也随之增大,对有机基板材料的性能要求更高,特别是翘曲性能。具有更低CTE(2×10-6/℃~4×10-6/℃)、更高刚性(弹性模量>35 GPa)的新一代有机基板材料应运而生,超低CTE、超高模量的有机基板材料,如日本昭和电工推出的MCL-E-795G 材料和广东生益科技推出的SI03NR 材料,可满足尺寸不超过55 mm×55 mm的芯片封装对翘曲的要求。

预计到下一代芯片封装,当芯片尺寸增加到70 mm×70 mm、封装基板尺寸超过100 mm×100 mm时,有机基板将具有更细、更密集的线路互连特性,数据处理和数据传输速率、数据存储数量等参数将是当前产品的10 倍以上。技术进步对有机基板材料的翘曲性能提出了更为严格的要求,研发CTE 接近0、弹性模量>45 GPa 的有机基板材料是一个极大的技术挑战。据英特尔公司预测,2026—2030 年,玻璃基板可大量生产并用于下一代大尺寸芯片封装,这会对传统的有机基板行业造成巨大冲击[9]。

1.1.2 树脂收缩率

有机基板材料的模量并非越高越好。SUZUKI 等人[10]发现,使用低CTE、高模量的有机基板材料进行封装,基板与PCB 之间的焊球在回流焊等加工过程中会因应力过大出现开裂,而采用具有超低CTE、较低模量(23~27 GPa)的有机基板材料可解决开裂问题,且封装基板翘曲下降。HAO 等人[11]通过研究具有不同CTE和模量的有机基板材料对翘曲的影响,发现有机基板材料的模量越高,在封装过程中产生的应力越难以释放,会导致更大的翘曲。封装基板通常为不对称结构,当有机基板材料的CTE 和模量不能满足封装基板的抗形变要求时,封装基板会发生翘曲,因此,降低封装基板的翘曲还需要考虑有机基板材料的应力缓冲能力,它可以在一定程度上降低对高模量的要求。

TONOUCHI 等人[12]的研究结果表明,树脂基体采用硬段树脂和软段树脂的组合有助于缓冲应力,硬段树脂由含有苯环等刚性结构的树脂组成,有助于降低CTE,软段树脂由含有长链烷基等结构的低模量树脂组成,有助于缓冲应力,此类树脂可减少有机基板材料在回流焊等封装过程中的应力集中问题,并具有收缩率低的特性。KOTAKE 等人[13]研究了有机基板材料的树脂收缩率对翘曲的影响,对比了日本昭和电工的2 款CTE 和模量接近的有机基板材料,MCL-E-770G材料的树脂收缩率为0.08%,MCL-E-705G 材料的树脂收缩率为0.23%,MCL-E-770G 材料的翘曲约为MCL-E-705G 材料的60%,说明有机基板材料的树脂收缩率越低,翘曲越小。采用降低树脂收缩率的技术,有利于获得翘曲性能表现优异的有机基板材料。

1.2 有机基板材料的选择

翘曲性能是评价有机基板材料性能的重要指标之一,而控制翘曲的关键在于控制有机基板材料的CTE 和模量。有机基板材料是一种特殊类型的覆铜箔层压板,以热固性树脂为树脂基体,添加无机填料和玻璃纤维布作为增强材料,在基板的两面覆盖铜箔,通过热压成型工艺制成[14]。有机基板材料CTE 的计算公式为

式中:αp为有机基板材料的CTE,Er、Eg、Ef分别为基材、玻璃纤维、无机填料的弹性模量,Vr、Vg、Vf分别为基材、玻璃纤维、无机填料的体积分数。通过降低树脂基体的CTE、提高玻璃纤维布的强度及增加无机填料的体积分数等方式,可以实现更低的CTE。

1.2.1 树脂基材

为了满足有机基板材料对低CTE 和高模量的需求,有机基板材料所用的树脂基体以双马来酰亚胺树脂(BMI)为主体,该树脂的模量高、CTE 低,可在较大的温度范围内保持稳定的性能[15]。为了降低成本,提升BMI 与玻璃纤维布的浸润性以及BMI 与铜箔的黏合性,BMI 经常与环氧树脂复配使用。日本企业(如日本化药、DIC 株式会社等)推出多个型号的高性能环氧树脂,如萘环型多官能环氧树脂、联苯型多官能环氧树脂等,可降低环氧树脂对CTE 和模量的影响,高性能环氧树脂已在有机基板材料中得到大规模应用[16-17]。

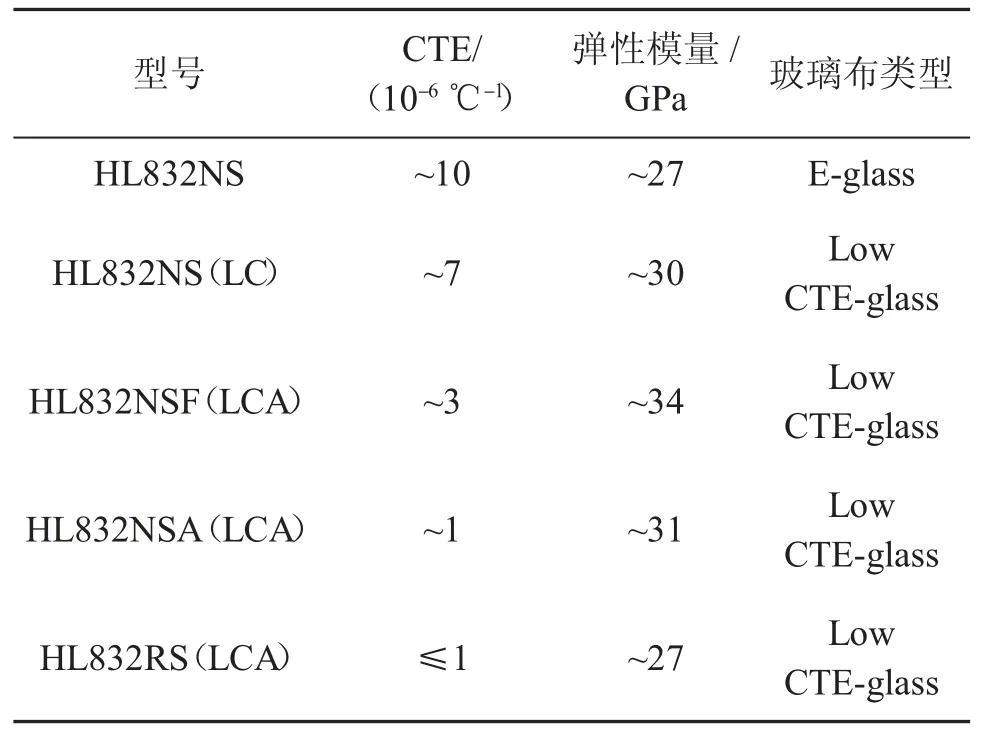

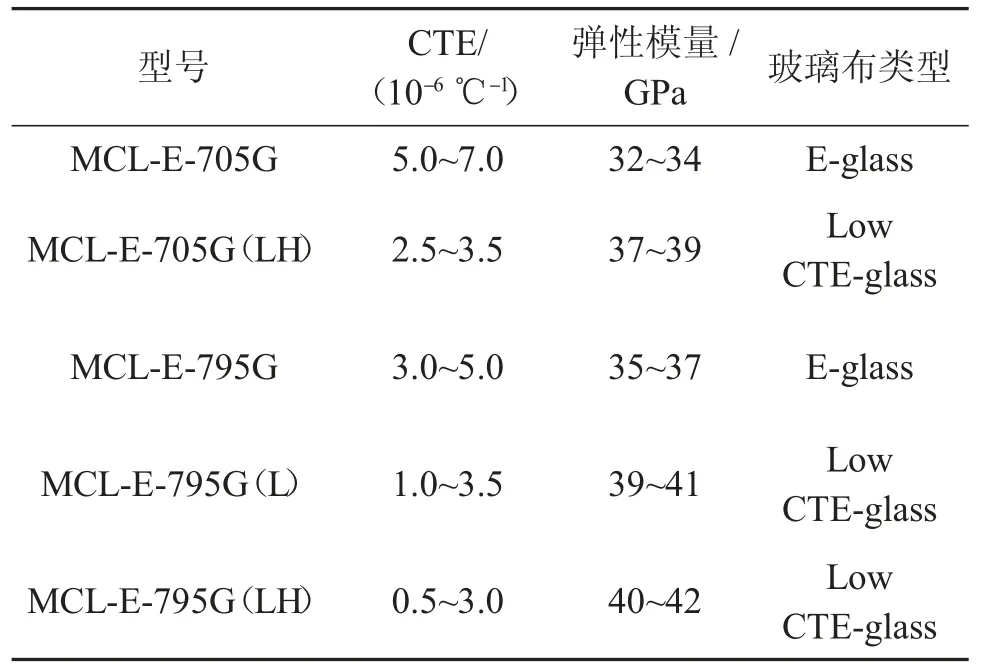

以BMI 为主体,树脂基材有2 条技术路线。1)以双马来酰亚胺-三嗪树脂(BT 树脂)为主体,将BT 树脂与高性能环氧树脂进行复配[18],形成BT 板。以日本三菱瓦斯的产品为代表,其中HL832NS 材料主要用于倒装芯片级封装,HL832RS(LCA)材料主要用于FCBGA 封装,相关有机基板材料性能如表2 所示。2)以马来酰亚胺化合物为主体,使用二元胺化合物、烯丙基化合物、丙烯基化合物等与马来酰亚胺化合物进行加成反应,使其表现出更优异的性能,如低树脂收缩率、低CTE 等,再将其与高性能环氧树脂进行复配[19]。以日本昭和电工的产品为代表,其中MCL-E-705G、MCL-E-795G 材料主要用于FCBGA 封装,相关有机基板材料性能如表3 所示。两家日本企业各自专注不同的树脂基材路线并进行技术深耕,CTE<3×10-6/℃的有机基板材料将是未来市场的重点。

表2 日本三菱瓦斯的有机基板材料性能

表3 日本昭和电工的有机基板材料性能

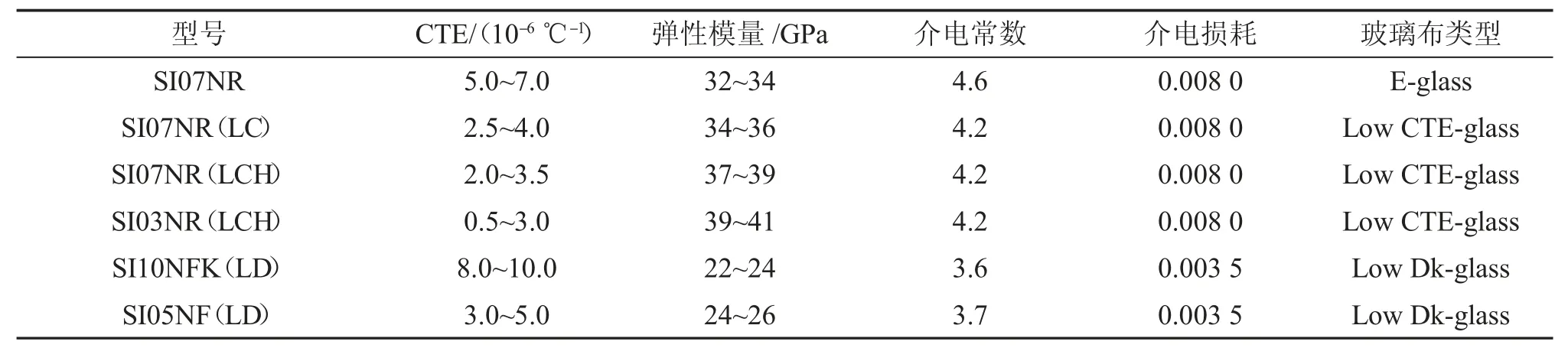

马来酰亚胺化合物在有机基板材料上的应用前景广阔,广东生益科技在技术上进行深耕,其开发的有机基板材料性能如表4 所示。

表4 广东生益科技的有机基板材料性能

1.2.2 玻璃纤维布

玻璃纤维布的性能受到玻璃纱成分、织布密度、厚度等因素影响。根据玻璃纱成分,玻璃纤维布可分为E-glass、T-glass、S-glass、Q-glass 等类型。玻璃纱的主要成分是石英,石英含量越高,玻璃纤维布的强度越高,同时有机基板材料的CTE 越低、模量越高。在厚度近似的情况下,通过增加织布密度可进一步降低有机基板材料的CTE 并提高模量[20-21]。MCL-E-795G 材料采用2116 E-glass 玻璃纤维布,MCL-E-795G(LH)材料采用2118 T-glass 玻璃纤维布,通过调整玻璃纤维布的类型,基板材料的CTE 显著降低,从5×10-6/℃下降到约1×10-6/℃,弹性模量从大约37 GPa 提高到42 GPa。因此,玻璃纤维布作为树脂基体的增强材料,对有机基板材料的CTE 和模量有重要影响。

FCBGA 基板具有层数多的特性,需要使用良半加成工艺(mSAP)进行制作,基板使用超薄半固化片进行增层,这一过程需要使用超薄玻璃纤维布。超薄玻璃纤维布的主要型号为1027#(厚度为0.019 mm)、1017#(厚度为0.014 mm)[22]。若半固化片的CTE 为1×10-6/℃~3×10-6/℃,压合后的厚度≤25 μm,则使用半固化片替代ABF 膜或同时使用半固化片与ABF 膜是可行的技术方案,可以降低大尺寸芯片封装基板的CTE和翘曲,提高封装的可靠性[23]。另外,还需关注超薄玻璃纤维布的质量是否满足封装基板对涨缩一致性、表面共面性的要求。后续需要进一步开发极薄玻璃纤维布[24-26]。

1.2.3 无机填料

在树脂中添加大量的无机填料是线宽/ 线距≤10 μm/10 μm 的有机基板材料实现低CTE 和高模量的重要技术手段之一,无机填料的体积分数通常>50%,粒径为亚微米级别,其D50为0.1~1.0 μm,甚至可以达到纳米级别,即10~100 nm。无机填料的重要技术特征是内部杂质控制、表面修饰和粒径分布,这些特征对填料性能有着显著的影响。球形二氧化硅因其流动性好、力学性能优异、热稳定性高、表面可修饰性强等特点,在封装基板材料中被大量应用。日本Admatech 株式会社生产的SC2500、SC2050 系列的球形二氧化硅产品,通过采用表面处理技术、分散技术和精密筛分技术,获得了最大粒径<10 μm、D50约为0.5 μm、粒径分布单一的高纯度球形二氧化硅,该球形二氧化硅在有机基板材料中得到了广泛应用。

大尺寸FCBGA 基板的厚度多为0.8 mm、1.2 mm及以上,二氧化硅的大量填充会导致基板的钻孔加工性变差,二氧化硅需要与硬度低、与树脂基体具有良好亲和性的填料进行复配。日本昭和电工的MCL-E-705G 和MCL-E-795G 材料由于其优异的机械孔加工性能成功占据了FCBGA 基板的大部分市场份额。近年来,日本三菱瓦斯致力于改善BT 板的机械孔加工性能,也推出了具有优异加工性能的HL832RS材料。

2 有机基板材料的翘曲控制

有机基板材料在生产过程中产生的残余应力是引发翘曲的主要原因之一,残余应力包括内应力和外应力。内应力是由有机基板材料在固化过程中收缩、树脂厚度分布不均等引起的,会导致基板出现本质性翘曲,内应力引发的翘曲与有机基板材料的技术参数和生产制造水平有关。外应力是由有机基板材料在运输、加工等过程中受机械外力引起的,会导致基板出现外源性翘曲,外源性翘曲与有机基板材料的生产制造水平有关。

2.1 内应力

内应力有2 个来源:1)半固化片中的树脂在固化过程中发生体积收缩;2)由于封装基板各组分的CTE不匹配和结构不对称,在加热和冷却过程中各组分的热胀冷缩程度不同[27],导致内应力的产生。在树脂的交联过程中,由于化学反应的进行,其体积和热机械性能的非线性变化会导致内应力产生,升降温条件下各组分的物理机械行为和各组分的相互作用也会产生内应力。

使用有限元模拟和实验验证的方法来分析封装基板翘曲情况,仿真结果可指导有机基板材料的设计,以满足实际应用需求[28-29]。由于受到加工方法和工艺参数的影响,材料的CTE、固化收缩等性能呈现出非线性特征,增加了有限元仿真的难度。

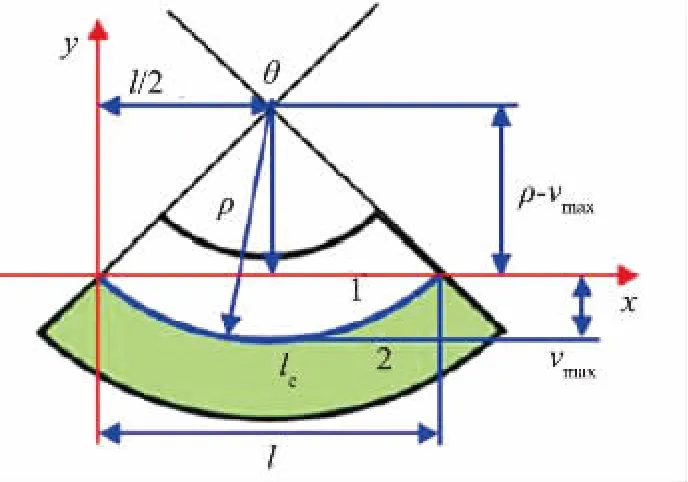

有机基板材料在固化成型过程中,树脂的CTE 会随着固化度的改变而改变[30-31]。为了表征树脂的固化度与CTE 的关系,国内外团队提出了一些具有代表性的方法。CHO 等人[32]使用热机械分析法测试半固化片的CTE,针对变形曲线,对温度上升时因尺寸变化大而难以拟合的区间进行细分,通过测试各子区间的CTE,最终绘制出非线性曲线,从而得到非线性的CTE 值。ZHANG 等人[33]采用了双层梁结构以及动态机械热分析法的三点弯曲测试模式,结合公式推导,得到有机基板材料在平面方向上的非线性CTE 值,双层梁结构如图1 所示,ρ 是曲率半径,θ 是曲率半径圆弧的角度,vmax是材料发生最大热变形时的剪切速率,lc是材料2的长度,l 为双层梁的长度。

图1 双层梁结构

有机基板材料在平面方向上的非线性CTE 值为

式中:αEMC(T)为环氧塑封料(EMC)的CTE,vmax(T)为双层梁的界面最大挠度,Cstiff(T)为双层梁的最大刚度,αBT(T)为BT 板的CTE,dκ/dT 为双层梁的绝对曲率κ对温度T 的导数。

结果表明,树脂固化收缩过程与封装基板不同材料间的CTE 失配对翘曲的影响显著。固化收缩过程非常复杂,其本质是高分子材料在固化过程中发生分子交联,导致体积收缩,该过程存在化学和热机械耦合行为[34],随着固化时间的增加,翘曲呈现出增大的趋势,当温度超过树脂的玻璃化转变温度Tg时,树脂的交联反应速率加快,翘曲的增长速度变快,采用有限元分析预测翘曲十分困难。为了获取EMC 的非线性特征,BAEK 等人[35]采用在EMC 中埋入光纤布拉格光栅(FBG)传感器的方式,通过测量布拉格位移的偏移值来测量EMC 在成型过程中的固化收缩率,并将固化收缩率与固化程度、应变发展相关联,探究了化学收缩率和模量随时间变化的规律,并引入有限元分析法,结果表明,固化收缩率对封装翘曲有显著的影响。SHIRANGI[36]通过测量双层梁在不同温度下的翘曲度,采用有限元分析法,将固化收缩量作为一个未知的拟合参数,通过反复调节,最终得到EMC 的固化收缩率。

内应力控制主要涉及2 个方面:1)有机基板材料参数的适配性;2)有机基板材料生产制造技术的适配性。侯耀伟等人[37]利用有限元分析法,研究封装基板所用不同材料的CTE、模量、固化收缩率对大尺寸芯片封装内应力的影响,发现了封装基板的内应力集中点,通过对材料及结构进行适配,解决了超大尺寸芯片封装的应力集中问题。因此,有限元分析软件可作为改善封装基板内应力的重要工具,其仿真结果可以为有机基板材料的选取提供参考。

有机基板材料的生产制造技术是“卡脖子”的关键技术之一。通过开发最先进的树脂胶液黏度在线控制系统、夹轴间隙精密控制系统、张力一致性控制系统,采用翘曲在线监控方案、黏度在线测试方案等,可以精准控制半固化片树脂层的均匀一致性和生产过程中的质量稳定性,另外采用先进的高温压机以保证基板材料的固化一致性和厚度均匀性。以上措施有效控制了FCBGA 基板用封装基板材料在生产制作过程中产生的内应力。

如何精确地测量微电子器件的尺寸变化是电子封装行业面临的挑战之一。为了确保结果的可靠性,有限元分析法经常与其他技术结合。受到制造工艺和残余应力的影响,封装中的元件会产生微米级别的变形,因此需要使用特殊设备来测量元件的翘曲。随着技术的发展,三维数字图像关联(3D-DIC)技术[38]和阴影摩尔技术[39]等已经被广泛应用于研究温度变化下封装的翘曲行为。

3D-DIC 技术是一种非接触式光学方法,3D-DIC技术具有高灵敏度,当物体在环境箱中加热或冷却时,3D-DIC 技术可测量物体的平面内和平面外变形,同时,其具有优秀的多模板和原位翘曲测量能力,也被JEDEC 标准认定为一种值得推荐的实际翘曲测量方法[40]。自从PARK 等人[41]将三维数字图像相关技术引入封装可靠性测试中,3D-DIC 技术被越来越多地应用于电子封装的可靠性评估和有效有限元模型的验证中[42-43]。

阴影摩尔技术利用参考光栅与其在样品上的阴影之间形成的几何干涉,测量干涉图案中每个像素位置的相对垂直移位,该技术采用相位步进技术来提高测量分辨率,使干涉条纹从高到低自动排序[44]。这种技术通过在垂直于光栅的方向上移动样品,实现对样品的位移测量。

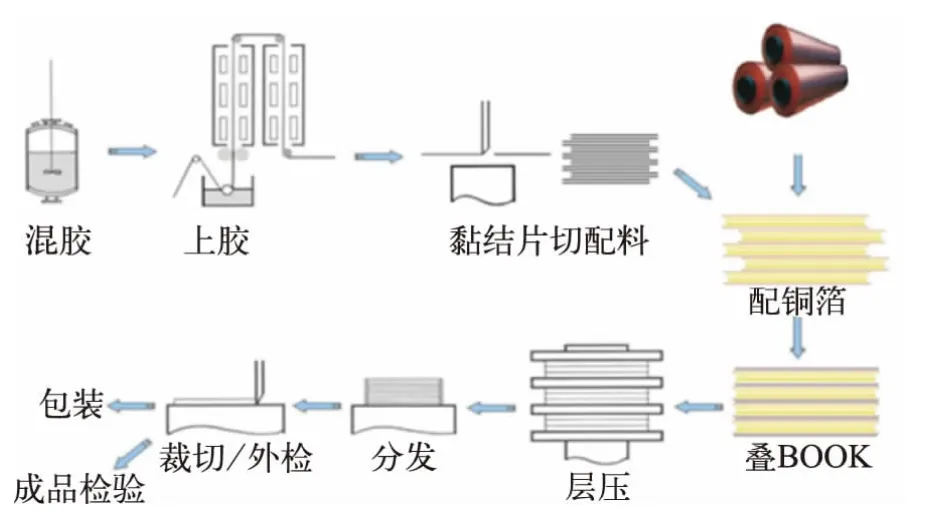

2.2 外应力

有机基板材料的生产过程如图2 所示,包括混胶、上胶、配料、配铜箔、叠卜(叠BOOK)、层压、分发、裁切、包装等环节。外应力的产生集中在层压、分发、裁切、包装等过程,减少或杜绝上述过程中的外应力,可有效减少外应力导致的翘曲。本文针对有机基板材料的生产提出工程化的翘曲控制方法,满足有机基板材料的生产要求。建立先进的自动化生产线,减少人工等因素导致有机基板材料翘曲、铜箔表面损伤等的可能性,该生产线采用大量的气动、伺服系统驱动及无损输送带设备,通过可编程逻辑控制器系统使设备自动连续运转,完成对有机基板材料的剪切及厚度测试等,还配备了高性能电荷耦合器件、热变形测试仪等,以便实时监控生产过程,确保有机基板材料的翘曲得到有效控制。

图2 有机基板材料生产过程

3 趋势及展望

2022 年11 月,OpenAI 推出ChatGPT,AI 开始迈入大规模商业化阶段,这意味着AI 产业进入类似iPhone 时代的快速发展时期,未来对高算力的需求将会呈现爆炸式增长,现有的有机基板材料技术无法满足产业新需求。为了迎接30 mm×30 mm 到100 mm×100 mm 的大尺寸芯片封装时代,研发CTE<1×10-6/℃的有机基板材料及相关技术成为行业发展的关键,掌握相关技术的企业将抢先占据市场份额。英特尔等器件制造商已经开始在玻璃基板材料领域进行布局,势必对有机基板材料行业造成冲击。因此,实现技术突破才能保证有机基板材料的翘曲更小、可靠性更高。

为了满足对更小翘曲、更高可靠性的要求,以BMI 为主体去设计有机基板材料时,新结构的BMI 及其应用技术是关键,通过在BMI 结构中引入酯基等能产生强分子间作用力的基团,实现微相分离结构,进一步增强链段之间的作用力。同时需要解决新结构的BMI 在溶解、固化等方面的工艺难题,否则难以避免浸润玻璃纤维布的工序。

在无机填料方面,为应对更小的线宽/线距和更高填充量的需求,日本Admatech 株式会社使用燃爆法开发出D50为0.18 μm 的小粒径球形二氧化硅以及高分散性球形二氧化硅,高分散性球形二氧化硅能满足高固含量(固体的质量分数为80%)浆料的要求。另外,为了满足大尺寸FCBGA 基板更高密度、更精细钻孔的需求,球形钻孔助剂的研究也被提上日程。这些技术在国内仍然处于空白状态。

在材料性能方面,有机基板材料的CTE 在0×10-6/℃~0.09×10-6/℃、0.10×10-6/℃~0.19×10-6/℃、0.20×10-6/℃~0.39 ×10-6/℃、0.40×10-6/℃~0.59×10-6/℃或0.60×10-6/℃~0.99×10-6/℃时,其对翘曲的影响并不是简单的线性关系。日本三菱瓦斯使用TMA 膨胀法来评估材料的CTE,针对CTE<1×10-6/℃的有机基板材料,TMA 膨胀法将是一个重要的工具,可帮助评估和区分不同级别材料的CTE。

日资厂家在有机基板材料市场中占据了90%以上的份额。对于中国厂家来说,要想把握住市场机遇,技术提升和工艺水平的提高是关键。要不断降低基板材料的CTE、提高模量、降低翘曲并增强基板的稳定性,从而实现有机基板材料的国产化。