内嵌陶瓷电路板的PCB 基板制备及其LED 封装性能

2022-08-05王永通刘佳欣陈明祥

王 哲,王永通,刘佳欣,牟 运,彭 洋,陈明祥*

(1.华中科技大学机械科学与工程学院,湖北武汉 430074; 2.华中科技大学 航空航天学院,湖北 武汉 430074)

1 引 言

发光二极管(LED)作为新型固态光源的典型代表,具有发光功率高、寿命长、节能环保等诸多优点[1-4],已广泛应用于室内外照明、显示屏背光源、汽车前灯等;深紫外LED则应用于杀菌消毒、生化检测和医疗健康等领域[5-6]。目前,电子器件和产品正沿着小型化、集成化、大功率方向发展。由于大功率LED器件在工作中约有70%输入电能转化为热,大量热量集中在器件内部会引起结温升高,进而影响其光学性能和可靠性[7-9],因此优化器件散热成为一个亟待解决的问题。器件热管理包括封装和系统性能两个部分[10]。从封装角度出发,器件散热主要依靠热传导方式,热量沿着芯片-键合层-基板-散热器传导,最后通过对流耗散到空气中。其中封装基板作为重要的散热通道[11],其选择和结构设计对电子器件性能至关重要。

印刷电路板(Printed circuit board,PCB)是目前市场上最为常见的封装基板,由有机绝缘层和金属线路层组成。绝缘层一般使用有机树脂材料做粘合剂、玻璃纤维布(FR4)做增强材料制成,线路层则由铜箔经高温层压工艺而得。PCB 基板价格低廉,易机械加工,但由于有机材料散热性能差,导致PCB 基板综合热导率低(0.2~0.3 W/(m·K)),且有机材料受高温易出现热降解和热老化,严重时甚至出现碳化[12],因此PCB 难以满足功率器件封装需求。为改善PCB 基板,金属基印刷电路板(MCPCB)应运而生,其将金属层和绝缘层结合进一步促进散热,但是整体导热率依旧不高。为此,业内提出埋铜板的概念[13-15],即利用压合工艺将金属铜块嵌入开窗的PCB 或MCPCB 基板中,利用金属高导热率提高基板整体散热能力。为了避免金属导电造成短路现象,一般在铜块表面覆盖绝缘层,但绝缘层反过来也会影响基板的散热性能。

陶瓷材料如氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)等是一种高导热材料,具有优异的绝缘性能以及较低的热膨胀系数,可满足基板材料要求。现有陶瓷基板制备技术主要包括厚膜印刷陶瓷基板(Thick printing ceramic substrate,TPC)、直接键合铜陶瓷基板(Direct bonded copper ceramic substrate,DBC)、直接电镀铜陶瓷基板(Direct plated copper ceramic substrate,DPC)等[16]。其 中DPC 基板具有图形精度高、可垂直互连等技术优势,但由于陶瓷材料质脆易碎、加工成本高、工艺较为复杂,在应用方面受到诸多限制。有研究提出内嵌陶瓷块的PCB 基板结构[17-18],将陶瓷块作为增强体填充在开窗的PCB 中,利用半固化板在高温下变成粘流态实现陶瓷块固定,经图形转移刻蚀铜箔得到线路层。陶瓷材料热膨胀系数低,FR4 材料的包覆可对陶瓷块进行保护,防止其在工作过程中出现裂纹失效。此外,FR4 材料价格较低,这使得内嵌基板不仅在散热性能方面优于普通PCB 基板,与陶瓷基板相比,其还具备制造简单、成本低廉等优势。但内嵌陶瓷块结构无法实现垂直互连(正反面线路导通),限制了基板的线路设计与应用。

本文提出一种内嵌DPC 的PCB 基板结构(以下简称“内嵌基板”),利用粘接剂将DPC 内嵌入开窗的PCB 中,背面沉积金属层后得到内嵌基板,并将其应用于大功率LED 封装。内嵌基板以DPC 作为芯片承载点,PCB 区域起电气互连作用,陶瓷的高导热性可增强基板局部散热,同时DPC基板垂直互连结构为基板线路设计提供了便利与多样性。本文通过对比普通PCB 基板,分析两种基板封装的LED 器件在不同电流下的基板温度、光功率变化,测试了其热阻值和光谱,从而综合评价内嵌基板散热性能。

2 实 验

2.1 内嵌基板制备及其大功率LED 封装

DPC 基板制备工艺主要包括激光打孔、溅射镀膜(沉积种子层)、贴干膜、曝光、显影、电镀增厚等,激光切割后得到单片DPC 基板(含线路层)。PCB 基板则由层压、贴干膜、曝光、显影和刻蚀等工艺制备,表面线路可进行喷锡或沉金处理。为制备内嵌基板,首先在PCB 基板上进行开窗处理,开窗区域尺寸与DPC 基板相当。实验使用的胶粘剂为国产耐高温(400 ℃)环氧胶,芯片为大功率蓝光LED 芯片(主波长465 nm,功率1 W,尺寸1 mm×1 mm)。

图1为内嵌基板制备工艺及其封装流程。首先,在PCB 基板开窗区域内沿涂覆胶粘剂,将DPC基板内嵌入开窗区域,在150 ℃下保温60 min 使胶粘剂固化,随后对胶层边缘进行研磨处理使表面平整。接着在基板背面沉积金属层,实现PCB与DPC 基板间电互连,得到完整的内嵌基板。在大功率LED 封装过程中,首先选用锡铋(Sn42Bi5 8)焊膏,采用点胶工艺将焊膏涂覆于基板焊盘上,贴装LED 芯片后经回流焊完成LED 封装。

图1 内嵌DPC 的PCB 基板制备工艺及其封装流程Fig.1 Fabrication process of PCB substrate embedded with DPC and its packaging process

为了更好地评价内嵌基板各项性能,选用与内嵌基板具有相同尺寸和线路图形的普通PCB基板作为对照组,使用相同LED 芯片和封装工艺完成封装过程,以便后期对内嵌基板的热学、光学性能进行对比分析评价。

2.2 性能表征

使用超景深三维显微镜(KEYENCE,VHX-1000, Japan)观测内嵌基板横截面结构;利用积分球(HAAS-2000,EVERFINE)测量内嵌基板和普通PCB 基板在不同电流下的光功率,并分析其光谱(Electroluminescence, EL);采用热阻测试仪(T3ster-Master,Mentor Graphics)测量了两种基板封装体系的总热阻和结温变化;采用红外热像仪(FLIR,E63,USA)测试基板表面工作温度。

3 结果与讨论

3.1 内嵌基板及其横截面形貌观察

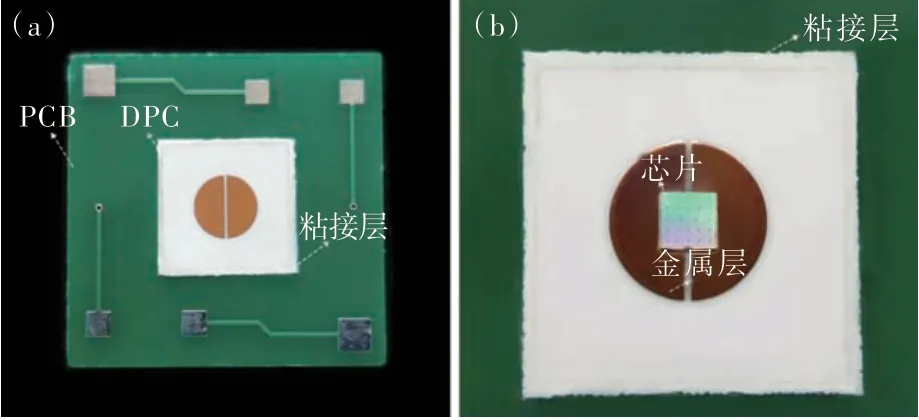

图2(a)为制备的内嵌基板实物图。PCB 基板表面涂覆阻焊层,尺寸为20 mm×20 mm,线路层经喷锡处理。DPC 基板材料为氧化铝,尺寸为8 mm×8 mm,基板厚度为0.5 mm。两基板之间为粘接层,其表面平整无凸起或凹陷。图2(b)为封装LED 芯片后的内嵌基板局部放大图,LED 芯片直接贴装在DPC 基板焊盘上,即由DPC 作为热源承载点,利用氧化铝陶瓷的高导热性,促进基板局部散热,降低芯片结温。

图2 (a)内嵌基板实物图;(b)封装LED 芯片后内嵌基板局部放大图。Fig.2 (a)Picture of DPC embedded PCB substrate.(b)Partial enlarged picture of DPC embedded PCB substrate after packaging LED.

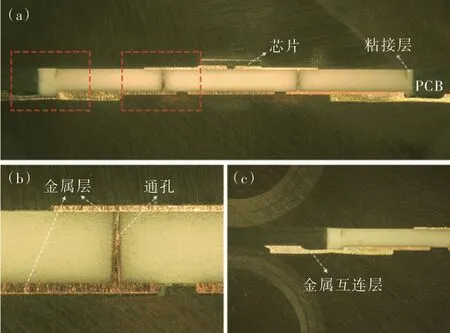

图3(a)为内嵌基板整体横截面图,其中包括芯片、内嵌的DPC 基板、粘接层、开窗的PCB 基板和金属层线路。由图3(b)可观察到DPC 基板垂直互连通孔,该通孔可实现基板上下表面电互连。图3(c)为内嵌基板粘接层处横截面照片,可见胶粘剂完整填充两种基板之间的缝隙,内部无空洞和缺陷,保证了两种基板间的粘接强度。通过在背面沉积金属层实现两基板线路互通,由此可利用PCB 基板完成LED 芯片与其他电子器件以及电源间电气连接。

图3 (a)内嵌基板整体截面图;(b)DPC 基板通孔截面图;(c)内嵌基板粘接层截面图。Fig.3 (a)Picture of integral cross-section of DPC embedded PCB substrate.(b)Cross-sectional view of the through-hole of DPC.(c)Cross-sectional view of the adhesive layer of DPC embedded PCB substrate.

3.2 内嵌基板封装LED 热学性能

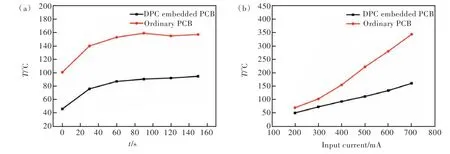

为评价内嵌基板散热性能,对比普通PCB 基板,在电流为400 mA 时观察基板温度随时间变化,如图4(a)。两种基板的温度都随时间而升高,点亮120 s 后基板温度达到稳定,此时内嵌基板表面温度为92.3 ℃,普通PCB 基板温度为155 ℃。原因在于氧化铝陶瓷具有比PCB 中绝缘材料(FR4)更高的热导率(约为20 W/(m·K)),可增强基板局部散热,降低芯片结温。

图4 (a)400 mA 时,内嵌基板和普通PCB 基板温度随时间变化;(b)不同电流下内嵌基板和普通PCB 基板温度变化。Fig.4 (a)Temperature of DPC embedded PCB substrate and ordinary PCB substrate at different time at 400 mA.(b)Temperature of DPC embedded PCB substrate and ordinary PCB substrate at different input currents.

不同电流驱动下,点亮2 min 后测试两种基板表面温度变化,结果如图4(b)所示。随着电流增大,两种基板表面温度均呈现上升趋势。当电流由200 mA 增加到700 mA 时,内嵌基板表面最高温由51.9 ℃增加到162 ℃。电流增大将导致芯片结温升高,使封装体系温度升高,其中普通PCB基板的温升趋势更为明显。在200 mA 电流下,普通PCB 基板表面最高温为71.3 ℃,400 mA 时为156 ℃,温升为84.7 ℃,比同电流梯度下内嵌基板温升高约42.1 ℃。由此可见内嵌基板可有效传导热量,降低基板表面温度。另外,在相同电流驱动下,两基板温差分别为19.4,29.6,61.5,110,146,182 ℃。这说明内嵌基板较普通PCB 基板具有更好的散热优势,且这种优势在高电流时更为明显。

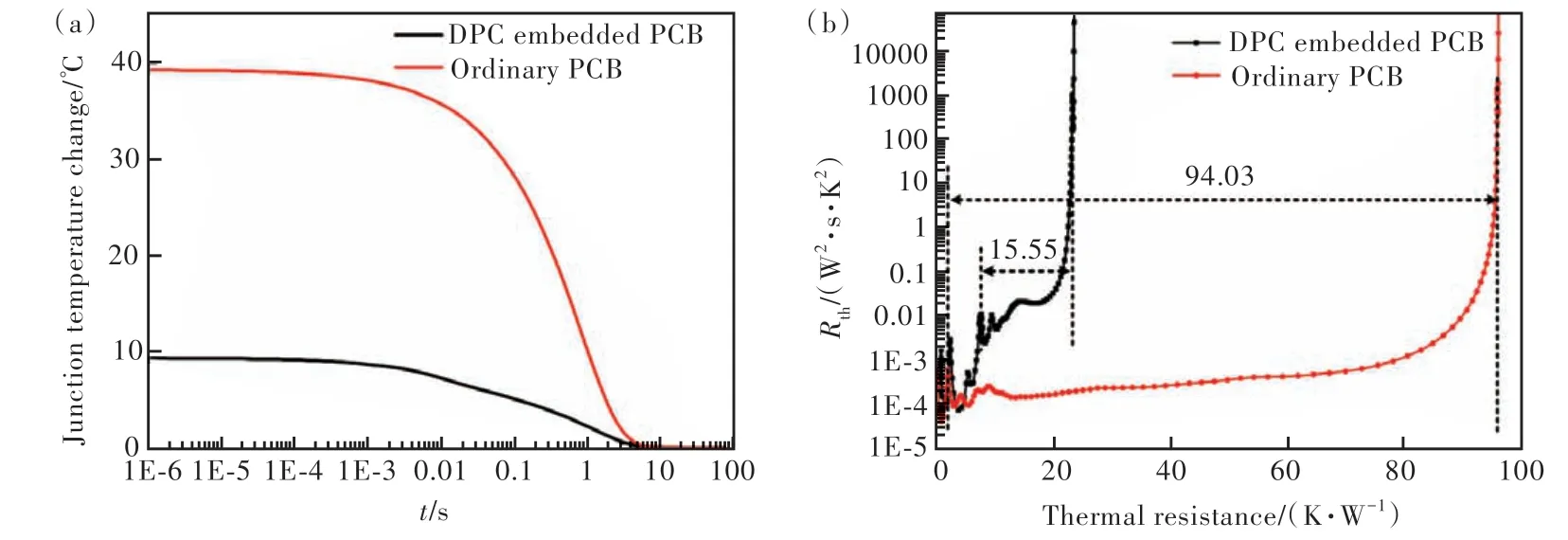

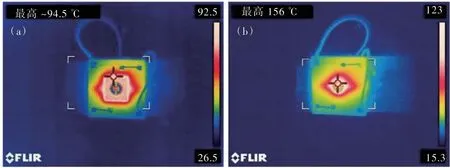

图5为350 mA 时,使用内嵌基板和普通PCB基板封装的LED 样品结温曲线和热阻图。内嵌基板封装结构结温变化为9.36 ℃,其基板热阻值较低,为15.55 K/W;普通PCB 基板封装结构结温变化为39.22 ℃,基板热阻值为94.03 K/W。研究表明,LED 芯片封装点亮后,热量会沿着基板垂直和水平两个方向进行传导,从而产生沿基板垂直方向的一维热阻和水平方向的扩散热阻,两者构成封装基板总热阻[19]。内嵌基板将DPC 作为热源承载点,陶瓷材料利用声子传导热量,因而芯片工作产生的热量易从垂直方向传导,一维热阻较低;而普通PCB 基板为多层结构(FR4-半固化板-金属层),受绝缘层界面热阻较大的影响,垂直导热受限,热量容易在水平面聚集。图6 为在同等电流下两种基板封装结构的红外热成像图,可观察到内嵌基板水平方向上温度分布较均匀,扩散热阻相对较小;普通PCB 基板高温点集中在芯片附近,水平方向产生较大的温度梯度,扩散热阻较大,导致基板整体热阻值大于内嵌基板,热量难以散出。

图5 350 mA 时,内嵌基板和普通PCB 基板封装LED 结温图(a)与热阻图(b)。Fig.5 Junction temperature(a)and thermal resistance(b)of LED packaged with DPC embedded PCB substrate and ordinary PCB substrate at 350 mA

图6 400 mA 时,两种基板封装LED 表面工作温度。(a)内嵌基板;(b)普通PCB 基板。Fig.6 Surface operating temperature of LED modules packaged with two kinds of substrates at 400 mA.(a)DPC embedded PCB substrate.(b)Ordinary PCB substrate.

LED 封装结构总热阻由芯片本身热阻、键合层热阻以及基板热阻等组成。随着电流变化,芯片可能会出现电流拥挤效应,即输入电流很小时,芯片有源层中只有一部分实际携带电流,热源面积较小,芯片本身热阻相对较高。随电流增加,更大的有效面积被传导,热量均匀传播,芯片有效热阻降低。除电流外,结温也会影响芯片本身热阻,高结温导致芯片中更严重的非辐射复合,电流拥挤效应会再次发生。受芯片热阻值变化的影响,封装结构总热阻可能会出现轻微波动。图7 为不同电流下,两种基板封装结构的总热阻变化图。在实验电流范围内,两种封装结构总热阻基本保持稳定,说明两种基板结构均没有出现明显的电流拥挤效应,电流变化对封装体系总热阻影响不大。

图7 两种基板封装的LED 在不同电流下的总热阻变化Fig.7 Total thermal resistance of LEDs packaged with two kinds of substrates at different input currents

3.3 内嵌基板封装LED 光学性能

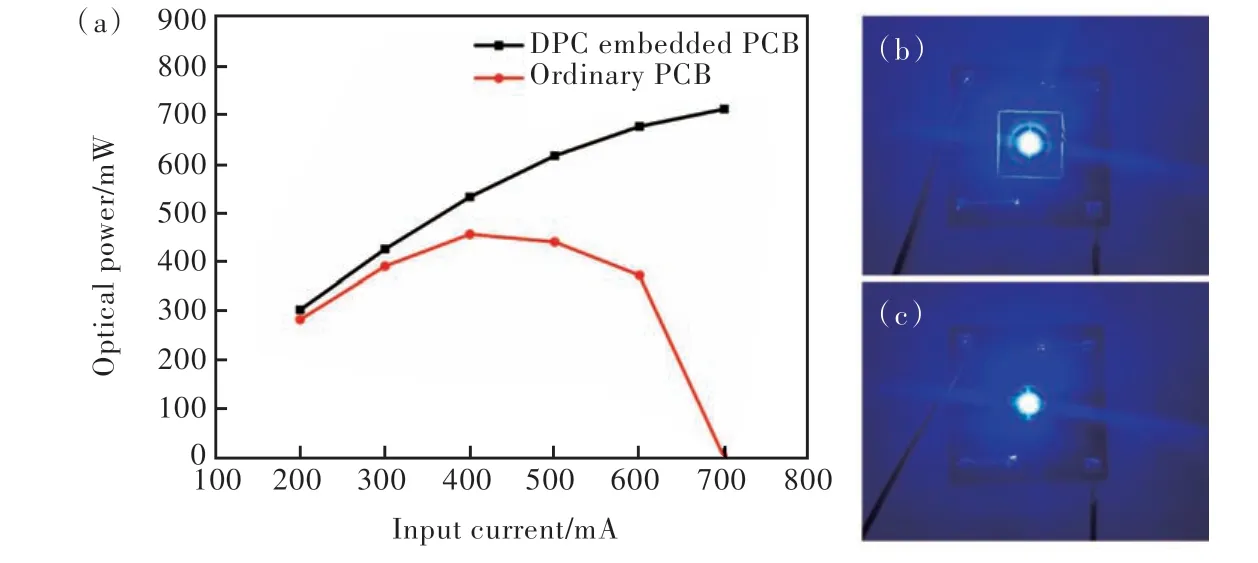

图8(a)为使用两种基板封装LED 在不同电流下点亮2 min后测量的光功率变化。图8(b)~(c)为电流在350 mA 时对应的LED 点亮图。随着电流增大,使用两种基板封装的LED 光功率均先呈现上升趋势。对于使用普通PCB 基板封装的LED,当电流由200 mA 增大到400 mA 时,光功率从283.3 mW 增 大 到456.3 mW,400 mA 为 饱 和 电流,光功率达到最大。随着电流继续增大,光功率呈下降趋势,出现明显的光衰。600 mA 时,光功率较400 mA 时降低了83.7 mW。这是因为电流增大引起结温升高,温度升高会降低芯片的辐射复合效率,从而降低发光效率[20]。图9(a)为普通PCB 基板实物图,图9(b)为封装LED 芯片后普通PCB 基板焊盘局部放大图,图9(c)为普通PCB 基板高温破坏后的图片。700 mA 时,受高温影响,使用普通PCB 基板封装的LED 点亮1 min 后即熄灭;同时因基板温度过高,PCB 基板中有机材料不耐高温出现碳化,导致LED 无法发光。而使用内嵌基板封装的LED,光功率随电流增大逐渐增大且在700 mA 时仍能正常工作,此时内嵌基板光功率为712.6 mW。这是因为陶瓷材料的高热导率降低了LED 芯片温升,进而降低了结温变化对LED 光学性能的不利影响。此外,在相同电流下,使用内嵌基板封装的LED 光功率均高于普通PCB 基板,且随电流增加,这种差别愈发明显。200 mA 时使用内嵌基板封装的LED 光功率较普通PCB 基板高约6.9%,400 mA 时相差约16.7%。这说明内嵌基板可有效提升封装系统的光学性能,扩大器件在短时间内的使用电流值。

图8 (a)不同电流下两种基板封装的LED 光功率变化;(b)使用内嵌基板封装LED 点亮图;(c)使用普通PCB 基板封装LED 点亮图。Fig.8 (a)Optical power of LEDs packaged with two kinds of substrates at different input currents.(b)Lighting of LED packaged with embedded substrate.(c)Lighting of LED packaged with ordinary PCB substrate.

图9 (a)普通PCB 基板实物图;(b)封装LED 芯片后普通PCB 基板局部放大图;(c)700 mA 时,普通PCB 基板失效图。Fig.9 (a)Picture of ordinary PCB substrate.(b)Partial enlarged picture of ordinary PCB substrate after packaging LED.(c)Failure picture of ordinary PCB substrate at 700 mA.

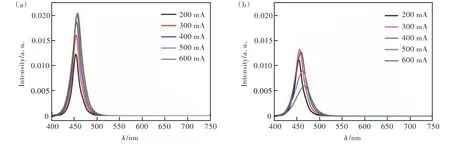

图10为使用两种基板封装的LED 光谱。随着电流增大,使用内嵌基板封装的LED 激发峰值变大,因芯片温度升高,有源区禁带宽度变窄,峰值波长出现轻微红移;而使用普通PCB 基板封装的LED 激发峰呈现先增大后下降趋势,同等电流下激发峰值低于内嵌基板。这与热效应引起的峰值波长变化密切相关[21]。受高温影响,使用普通PCB 基板封装的LED 波长红移现象较内嵌基板更为明显,因此,采用内嵌基板可以有效降低因电流增大对器件造成的不利影响。

图10 使用内嵌基板(a)和普通PCB 基板(b)封装LED 光谱Fig.10 EL spectra of LED packaged with embedded substrate(a)and ordinary PCB substrate(b)

4 结 论

本文提出并制备了内嵌陶瓷电路板(DPC)的PCB 基板(简称“内嵌基板”),并将其应用于大功率LED 封装,对比普通PCB 基板分析了其热学和光学性能。通过在PCB 基板开窗区域内嵌DPC基板,利用胶粘剂固化后得到内嵌基板。随着输入电流增加,内嵌基板表面温度逐渐升高,但温升趋势低于普通PCB 基板。当电流由200 mA 增加到400 mA 时,内嵌基板表面温升比同电流梯度下普通PCB 基板温升低约42.1 ℃;同等电流下使用内嵌基板封装LED 的温度较普通PCB 基板低,其光功率始终高于普通PCB 基板。400 mA 时,两者光功率相差约16.7%。当电流为700 mA 时,普通PCB 基板受高温影响已经无法保证LED 发光,而内嵌基板仍能正常工作,说明其具有较高的散热性,可扩大器件短时间内的使用电流值。此外,使用内嵌基板封装的LED 样品在350 mA 时基板热阻和结温变化分别为15.55 K/W 和9.36 ℃,比普通PCB 基板封装样品分别低78.48 K/W 和29.86 ℃。实验结果表明,内嵌基板可以有效提升PCB 基板的整体散热能力,提高LED 器件的光学性能。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20220084.