聚丙烯材料收缩率影响因素研究

2022-01-06秦玉洁陈桂吉谢正瑞

秦玉洁,陈桂吉, 谢正瑞

(1.延锋彼欧汽车外饰系统有限公司, 上海 201805; 2.上海金发科技发展有限公司, 上海 201714)

0 前言

聚丙烯(PP)材料具有低密度、力学性能优异、性价比高、环保可回收等优势,在汽车行业中得到广泛应用,如保险杠、轮眉、侧裙、仪表板、门板、立柱等汽车零部件可采用PP材料进行生产。PP材料为半结晶型聚合物,收缩率较大,通常通过添加矿粉及弹性体来降低材料收缩率;然而,由于PP的结晶性能受整个注塑过程及后续存放环境等热历史的影响,收缩率存在波动较大的情况。对于大型制件,在不同时间、不同季节,注塑尺寸存在差异的现象给汽车行业带来较大的困扰;因此,对PP材料收缩率影响因素的研究一直是研究热点[1-9]。FUJIYAMA M等[1]研究了分子结构参数在注塑过程中对熔融收缩、退火收缩和成型收缩的影响,结果表明:当PP材料的熔指越低、分子量分布越宽,纵向(MD),即流动方向的成型收缩率越大,而横向(TD),即垂直流动方向受这些参数的影响不大。赵宜明[6]研究了注塑模具温度、熔体温度和熔体压力对PP材料收缩率的影响。罗忠富等[8]研究了滑石粉、乙烯辛烯共聚物(POE)和聚乙烯(PE)对PP材料收缩率的影响,结果表明:通过加入滑石粉、POE和PE可以大幅降低产品的收缩率,采用注塑成型工艺可以对成型制件的收缩率进行微调。

笔者采用大尺寸收缩率模具,确保测试精度的可靠性,研究了材料结晶度、流动性、热存放条件、制件壁厚对PP改性材料收缩率的影响,旨在通过该研究测试分析PP改性材料收缩率的影响因素,为汽车零部件的生产及收缩率工艺管控提供数据支持。

1 实验部分

1.1 实验原料

PP,牌号为M1200HS、BX3500、AP3N、EP300M、7033N、K9010、K9017、K9026,市售;

PP+EPDM-TD10,MPP-1、MPP-2、MPP-3, 熔体流动速率(MFR)分别为34.8 g/(10 min)、 25.1 g/(10 min)、13.2 g/(10 min),自制。

1.2 主要设备及仪器

注塑机,600T型,宁波双马机械工业有限公司;

大尺寸收缩率专业检具,定制,上海久牵实业有限公司;

示差扫描量热仪,DSC 200F3,德国耐驰公司;

熔体流动速率仪,MFLOW,德国ZWICK公司。

1.3 样品制备

PP树脂和PP+EPDM-TD10材料分别在80 ℃烘箱中干燥2 h,然后在相同工艺条件下注塑成500 mm×300 mm的大尺寸收缩率试样(厚度分别为2.0 mm、2.5 mm和3.0 mm)。

1.4 测试方法

采用熔体流动速率仪进行MFR测试,测试条件为230 ℃、2.16 kg。

准确称取少量样品,在示差热扫描量热仪上进行示差热扫描量热(DSC)分析,测试在氮气氛围中进行,气体流速为20 mL/min,温度为40~220 ℃,升降温速率为10 K/min。

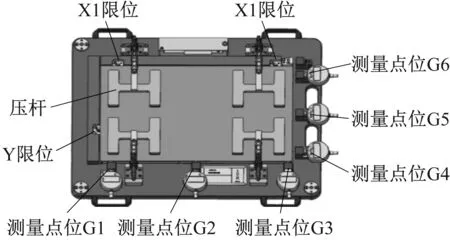

采用专业检具对注塑样板进行收缩尺寸测试(见图1),并计算收缩率。

(a) 注塑样板尺寸示意图

(b) 大尺寸收缩率检具示意图

(1)

(2)

式中:G1~G6为对应测试点位间隙,mm。

2 结果与讨论

2.1 结晶度对收缩率的影响

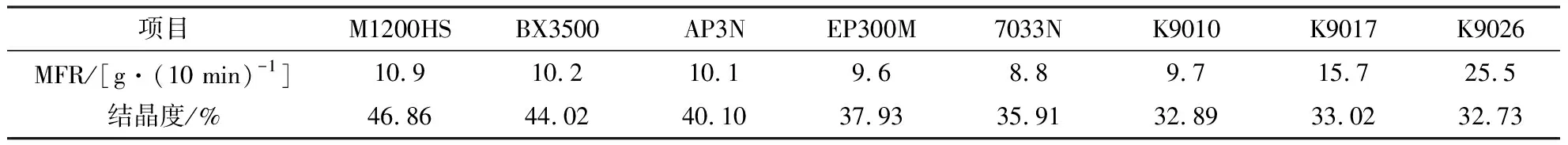

表1为各种PP树脂MFR和通过DSC曲线计算出的结晶度结果。

表1 各PP树脂的MFR及其结晶度数据

从表1可以看出PP树脂的结晶度从高到低排列为:M1200HS>BX3500>AP3N>EP300M>7033N>K9017>K9010>K9026。

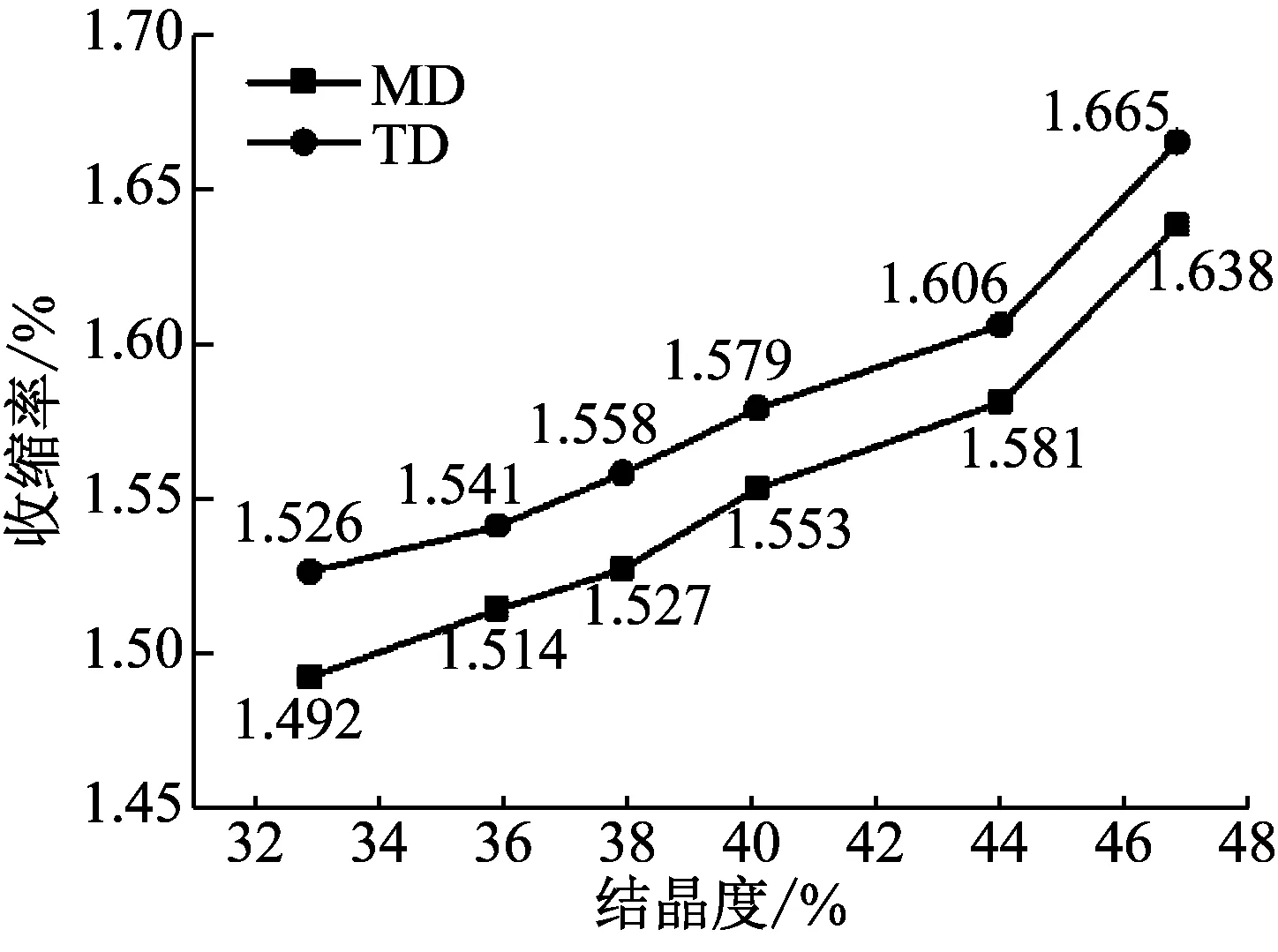

图2为M1200HS、BX3500、AP3N、EP300M、7033N、K9017的结晶度与MD、TD 2个方向收缩率(壁厚2.5mm)的关系曲线。从图2可以看出:无论是MD还是TD,收缩率都随着结晶度的提高而上升,如结晶度最高的M1200HS,结晶度为46.86%,其MD收缩率为1.638%,TD收缩率为1.665%;而结晶度最低的K9010,其结晶度仅为32.89%, MD收缩率为1.492%,TD收缩率为1.526%,较M1200HS分别降低了0.146百分点和0.139百分点。这是由于PP的结晶区域排列较为规整,自由空间小,体积收缩,因此结晶度越高,体积收缩越大,导致收缩率越高。

图2 材料结晶度与收缩率(壁厚2.5 mm)的关系

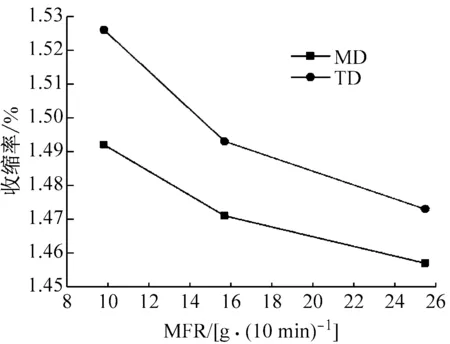

2.2 流动性对收缩率的影响

为评估流动性对收缩率的影响,分别选取了3种结晶度相当但MFR不同的纯PP树脂(K9010、K9017、K9026),以及3种开模收缩率相同但MFR不同的PP+EPDM-TD10改性PP材料(MPP-1、MPP-2、MPP-3),采用相同的注塑工艺进行对比分析。图3为3种纯PP树脂(图3(a))与3种PP+EPDM-TD10材料(图3(b))的MFR与成型收缩率的关系曲线。从图3可以看出:不论是纯PP树脂还是PP+EPDM-TD10材料,MD和TD 2个方向的收缩率都随着MFR的提高而降低。MPP-3的MD收缩率和TD收缩率分别为0.781%和0.822%,当MFR提高,MPP-1的MD收缩率和TD收缩率则分别降低为0.704%和0.742%,分别降低了0.077百分点和0.080百分点。这是由于在相同注塑工艺的情况下,MFR越高,填充越密实,因此后续冷却收缩的程度越低,收缩率越小。

(a) PP

(b) PP+EPDM-TD10

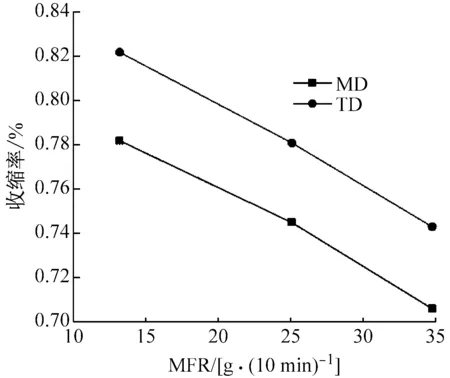

2.3 热存放对收缩率的影响

图4为不同热存放条件下,MPP-1样板(壁厚2.5 mm)后收缩率的变化规律。

图4(a)为在相同存放时间(30 min)下,不同存放温度对样板后收缩率的影响。从图4(a)可以看出:随着存放温度的提高,样板的后收缩率明显提高。80 ℃时MD后收缩率和TD后收缩率分别为0.131%和0.119%,当温度提高到100 ℃时,MD后收缩率和TD后收缩率分别为0.230%和0.211%,分别提高了0.099百分点和0.092百分点;温度进一步提高到110 ℃时,MD后收缩率和TD后收缩率提高至0.288%和0.271%,较80 ℃时的后收缩率分别提高了0.157百分点和0.152百分点,可见温度对后收缩率的影响很大,从80 ℃到110 ℃,提高了30 K,2个方向的后收缩率都提高了1倍以上。这是由于温度提高,材料出现热膨胀现象,温度越高,热膨胀越明显,分子间的自由体积越大,越有利于分子链的重排而出现后结晶现象,从而产生后收缩。

(a) 不同存放温度下存放30 min的后收缩率

(b) 不同存放温度下存放不同时间的后收缩率

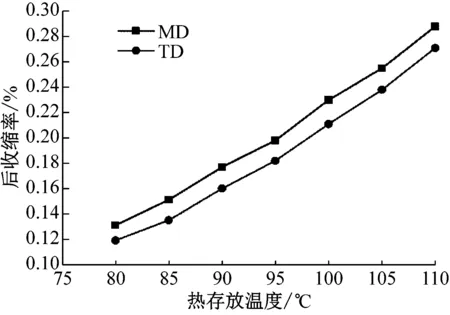

图4(b)为80 ℃、90 ℃和100 ℃下,存放不同时间,试样的后收缩率变化情况。由图4(b)可以看出:3个温度下,随着存放时间的延长,后收缩率都先出现明显上升再到逐步稳定的现象,并且温度越高,后收缩率趋于稳定的时间点越早,如80 ℃在105 min时趋于稳定,90 ℃在75 min之后变化不大,100 ℃的稳定时间则提前到了60 min。温度的提高使分子链活动能力提高,因此能较快达到该自由体积下分子链的重排极限,较快达到后收缩的稳定。另外还可以看出该材料对温度的敏感性较时间高,在对应温度下存放120 min的后收缩率仍较温度提高10 K时存放30 min的后收率缩小。

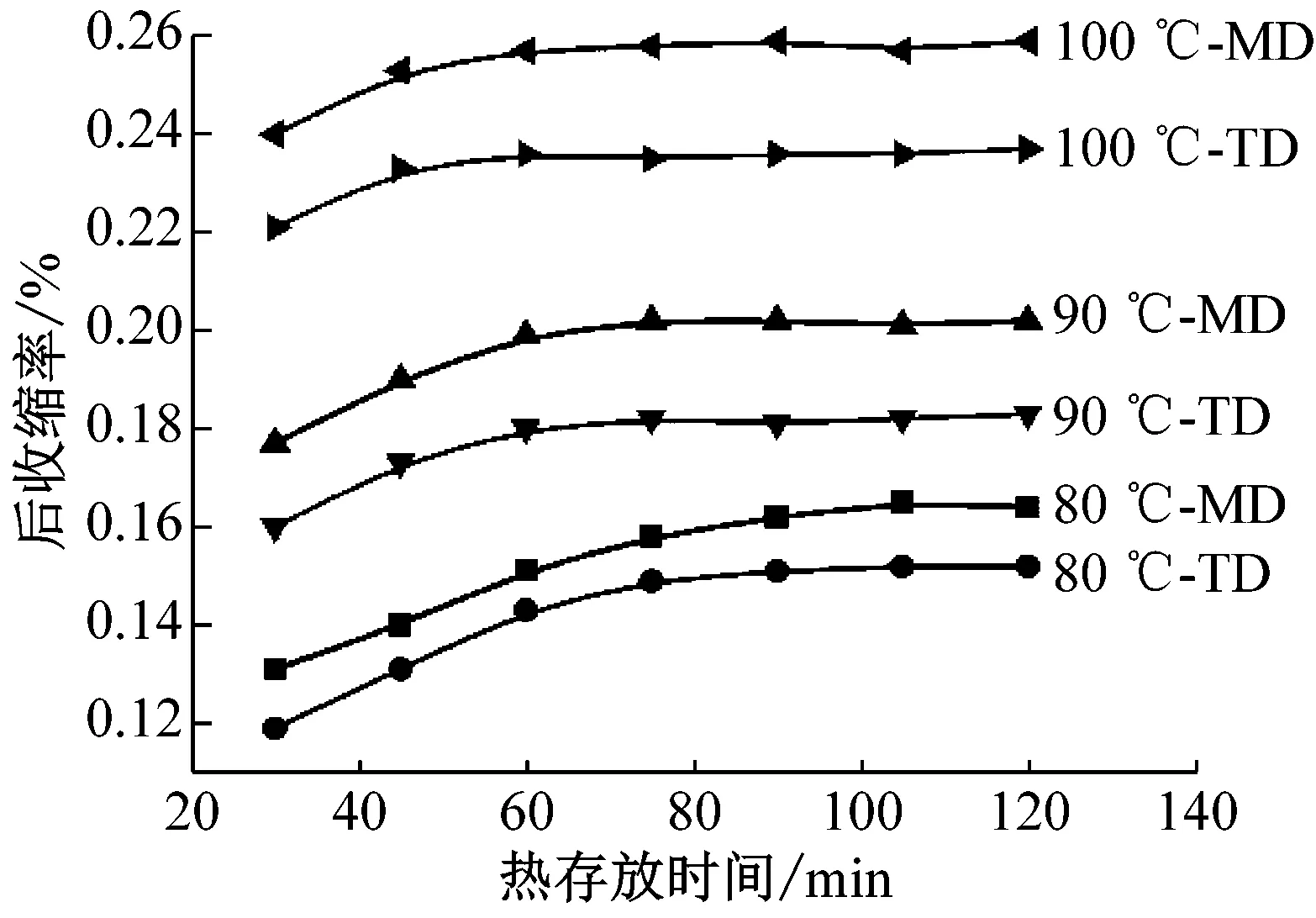

2.4 制件厚度对收缩率的影响

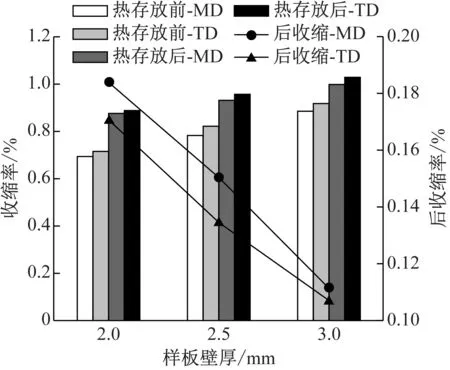

通过注塑相同长宽、不同厚度样板评估壁厚对收缩率的影响。图5为MPP-1注塑2.0 mm、2.5 mm、 3.0 mm 3种厚度样板的成型收缩率、热存放(85 ℃, 30 min)收缩率及后收缩率的对比数据。

图5 MPP-1成型收缩率、热存放收缩率及后收缩率与样板壁厚的关系

由图5可以看出:热存放前,MD和TD 2个方向的收缩率都是随着厚度的降低而下降,如壁厚3.0 mm时MD收缩率和TD收缩率分别为0.883%和0.917%,当壁厚下降至2.0 mm时,MD收缩率和TD收缩率仅为0.692%和0.714%,分别下降了0.191百分点和0.203百分点。热存放后2个方向的收缩率仍保持随厚度降低而下降的规律。但是后收缩率则出现随壁厚的降低而提高的现象,如3.0 mm时MD后收缩率和TD后收缩率为0.112%和0.108%,但厚度下降至2.0 mm时,其MD后收缩率和TD后收缩率提高至0.184%和0.171%。这是由于在注塑过程中,壁厚较薄时,冷却速度较快,PP的结晶较不完善,因此成型收缩率较低;而热处理过程使PP可以后结晶,壁厚较薄的样品由于原来结晶较不完成,非晶区较多,在后结晶时可以有较多的分子链进行运动重排结晶,因此其后收缩较大。

3 结语

(1) PP材料结晶度越高,MD和TD 2个方向的收缩率均越大。

(2) 注塑工艺不变时,材料流动性越高,PP和改性PP材料的MD和TD成型收缩率均越小。

(3) 热存放下,材料分子量发生重排,结晶度得到提高,因此收缩率进一步上升,且处理温度越高后收缩越大;同一温度下随着存放时间的延长,后收缩率出现先提高再趋于稳定的现象,且热存放温度越高,趋于稳定的时间越短。

(4) 样板壁厚对材料成型收缩率有着明显的影响,壁厚越薄,材料成型收缩率越小,热存放后的后收缩率越大。