汽车塑料零件内应力浅论

2017-07-12狄春峰胡仁其

狄春峰,胡仁其

(上汽集团股份有限公司乘用车分公司 中心实验室,上海 201804)

汽车塑料零件内应力浅论

狄春峰,胡仁其

(上汽集团股份有限公司乘用车分公司 中心实验室,上海 201804)

讨论了汽车塑料零件内应力的形成原因及相关机理,介绍了汽车塑料零件内应力的多种检测方法,给出了各种测试方法的适用范围及优缺点。论述了汽车塑料零件内应力的解决方法,通过具体实例详细剖析了实际工作中解决内应力失效问题的整个流程和方法,并取得了良好的结果。

内应力; 塑料零件; 非金属材料; 汽车

0 前言

随着汽车工业不断发展,汽车不断的轻量化,越来越多的塑料材料被运用来制造各种汽车零部件[1-4]。在塑料零件的设计、生产和使用过程中,设计人员面临一个难题——塑料零件内应力。所谓内应力,是指当外部载荷去掉以后,仍然残存在物体内部的应力。它是由于材料内部宏观或微观的组织发生了不均匀的体积变化而产生的,有时也被称作“残余应力”。

在设计时,设计人员在进行零件受力分析时往往都不把内应力考虑在内,而在生产过程中又无法避免在零件内部产生或多或少的内应力,在使用过程中又会受到外界(如:热、光、化学试剂等)刺激,进一步诱导和扩大内应力的宏观表现。当内应力超过设计的极限时,零件便会发生各种模式的失效,如:变形、开裂、外观不良、影响表面保护工艺等。因此,了解和掌握塑料零件内应力形成的原因,找出其对内应力影响的规律性,并能够针对性地采取有效措施,减少甚至消除塑料零件内应力,对解决该类失效问题和提升零件质量极具意义。同时,掌握塑料零件内应力的检测方法也十分必要,它可以有效判别塑料零件的内应力水平,为零件的开发、验证和批量抽检提供手段。

1 塑料零件内应力的形成

从汽车塑料零件一个总成的角度看待内应力,可以按照成因把内应力细分为3种:(1)由注塑形成的内应力;(2)由装配形成的内应力;(3)由焊接等其他生产工艺形成的内应力。一个汽车塑料零件最终的内应力状态是以上3种内应力的叠加。

1.1 注塑形成的内应力

塑料材料在注塑成型过程中要经受高温、高压、高剪切,流动行为十分复杂,而且要在若干秒的较短时间内完成从玻璃态、高弹态到黏流态,再回到玻璃态的相转变。塑料零件在保压冷却成型的瞬间,高分子链无法在那么短的时间内恢复到平衡构象而产生了内应力。根据起因不同,注塑内应力主要有以下几种。

1.1.1 取向内应力

在注塑成型过程中的取向是指:高聚物熔体在压力的作用下,其高分子链会沿流动方向形成定向排列的构象。研究认为,取向应力的产生是由于在成型过程中,快速进入模腔的高温熔体接触到冷的模腔壁厚,熔体温度迅速下降,冷凝在模腔壁上形成一层硬的凝固层[5-7]。由于凝固层的绝热作用,使贴近凝固层的熔体无法立即固化,且由模腔壁向制品界面中心熔体温度形成梯度变化,截面中心处温度最高。若流动中的高分子链一端被凝结在凝固层内,另一端仍在压力作用下继续向前流动,就使得原本无规卷曲的高分子链沿流动方向被拉直伸长。由于高分子链总是希望保持无规卷曲的松弛状态,被拉直伸长的高分子链会产生一种力图恢复无规卷曲状态的松弛力。若在制品冷却成型时,高分子链仍然保持被拉直伸长的状态,松弛力也就在制品内部分子层面产生了,这些分子层面的松弛力叠加后的宏观表现就是取向内应力。从其形成机理可以看出:塑料制品的取向内应力分布为从制品的表层到内层越来越小,并呈抛物线变化。

1.1.2 温度内应力

温度内应力也可以称为冷却内应力,它是塑料制品在熔融加工和冷却成型过程中,高分子材料收缩不均匀而产生的一种内应力。注塑塑料制品时,浇口与模具存在很大的温差,这使得高温的熔体与低温的模腔壁接触时,熔体温度骤降,急速冷却、凝固、收缩;而与此同时,熔体内层仍然保持较高的温度。当凝固层内的熔体在不均匀的冷却速率下继续冷却而发生自由收缩时,由于各截面层的体积收缩不同,造成制品壁厚的表面附近产生压缩应力,而在壁厚中心部位则引起拉伸应力。

有些结构复杂的塑料制品还带有金属嵌件,由于金属与塑料两者热膨胀系数存在较大差异,金属嵌件位置也是一个低温点,如果注塑工艺处理不当,容易产生较大的温度内应力。

1.1.3 其他注塑内应力

除了以上两种最为常见的注塑内应力以外,还会产生一些其他的内应力,如:构型体积内应力、脱模内应力等。这些内应力对零件整体的内应力贡献较小或只在局部产生,影响相对较小。

1.2 装配形成的内应力

汽车工业对装配工艺的要求不断提高,间隙要小、不能存在异响和过滤振动的能力要强等。在实践中装配内应力也普遍存在,需要重点关注和控制。从产生的原因来分类,装配内应力可以分为2类:(1)由装配预紧产生的装配内应力,如:螺纹连接、过盈配合等;(2)在装配时由于加工误差或对手件的匹配度引起的装配内应力。

1.3 焊接等其他生产工艺形成的内应力

塑料零件的焊接、机加工等工艺也会在塑料制品的内部形成内应力,所以在控制这些工艺时也要设法降低和消除内应力。

2 塑料零件内应力的检测

塑料零件内应力的检测有多种手段,常用的有3种:溶剂法;耐候测试法;偏光观察法[8-9]。

2.1 溶剂法

溶剂法顾名思义就是通过有机溶剂作为媒介来检测塑料零件的内应力水平。该方法的优点是:测试时间短,而且无须设备投入,费用较低;缺点是:测试评价体系建立比较复杂,测试时视化学试剂不同可能存在有少量毒性。

溶剂法的原理如下:溶剂分子能够渗透到塑料的大分子之间,降低分子间的彼此作用力,宏观层面即降低了塑料材料的强度。如果塑料零件某个位置的内应力很大,超过浸泡后的材料强度,该位置即发生开裂;如果塑料零件某个位置的内应力较大,在宏观层面还没超过浸泡后的材料强度,但在微观层面已经导致了高分子链的断裂,那这些位置即发生应力发白。

溶剂法测试塑料零件内应力所使用的溶剂有不少种类,可以分别针对不同类别的塑料材料,也与不同公司的使用习惯和经验积累相关。但是溶剂法的测试方法大体是一致的,其一般流程如下:

(1) 配置特定的有机溶剂,并倒入适合的容器中(配合溶剂种类和零件大小);

(2) 待测零件进行测试前检查,最好能留照片;

(3) 将待测塑料零件(特别是需要检测的区域)完全浸没在溶剂内,有时也会用溶剂涂抹在零件的特定区域;

(4) 一定时间后将零件取出,并立即用清水冲洗干净;

(5) 观察测试后零件,记录是否存在开裂、应力发白等不良变化。

溶剂法的溶剂种类、测试时间和评价方法互相关联,三位一体,是溶剂法的关键要素。各个公司的Know-How也就是在这3个要素上。原拜耳公司使用甲苯+正丙醇来测试聚碳酸酯(PC)的内应力水平,用乙酸乙酯+正丙醇来测试PC/ABS的内应力水平。通过大量的试验研究,积累了丰富的经验,可以用不同比例的溶剂来测试得到零件内应力数值区间,精确度较高。我公司的实验室用不同浓度的乙醇溶液来测试聚甲基丙烯酸甲酯(PMMA)的内应力水平,通过多年的积累,也整理出了一套比较系统的测试评价方法。还有一些公司会使用四氯化碳、冰醋酸等来测试塑料制件的内应力水平。

2.2 耐候测试法

耐候测试法是通过将零件存放在不同环境设置的耐候试验箱内,来检测零件在实际使用过程中其内应力是否会导致零件失效。该方法的优点是:测试结果与零件市场表现的吻合度高,能为问题处理和决策提供精确的依据;缺点是:测试时间长,需大型设备,大样本量测试时费用极大。

耐候测试法的原理就是模拟零件所处的实际工况和自然环境。通过大型设备的连续工作和测试条件的加强,加速模拟零件在该种环境条件下的真实耐候反应。如果零件内应力水平较高,再叠加耐候反应则会发生失效。该测试方法的关键在于环境条件的设置。

2.3 偏光观察法

偏光观察法是把待测塑料零件放在偏光设备上进行观察,来判断零件的内应力水平。该方法的优点是:检测快速、方便,结果直观;缺点是:待测物品必须是透明的,分析结果主要用于定性。

偏光观察法的原理如下:透明塑料零件一般都是非结晶高分子,通常情况下是各向同性的,不产生双折射现象。但当它们受到应力时,就会变成各向异性而显示出双折射的特性,这种现象称为光弹效应。偏振光可以有效地观察到双折射现象,也就是说能够观察到塑料零件的应力情况。检测时零件不受外力作用,观察到的就是其内应力状况。

3 塑料零件内应力的消除

当检测到塑料零件存在比较大的内应力,有失效风险或已经在市场上发生了类似失效时,那么需要立刻消除或减小零件的内应力。影响塑料制品内应力的因素有很多,解决问题的方法也得对症下药,以下介绍一些常用消除内应力的手段。

3.1 热处理(退火)

热处理是解决塑料制品内应力的通用方法,在实践中最常用到,对于所有的塑料制件都是有效的,但根据其内应力的主要原因,效果会有差异,对于取向内应力和冷却内应力最为有效。其原理是:塑料制件受热可以使得高分子链由不平衡构象向平衡构象转变,使被急速冷却成型而处于不稳定状态的高分子链进行热松弛,进而趋向无规卷曲的自由状态,从而减小了内应力。

热处理的方法就是在加热介质中,使塑料制件在某一特定温度下保持一定的时间,然后缓慢冷却至室温。加热介质一般就是空气。理论上,热处理的温度越高,时间越长,则塑料制件的内应力就消除的越多,其分子层面越趋于稳定和平衡。但在实践中,退火的温度都是有限制的,不能超过一定的限度。过高的温度会引起塑料制件在热处理过程中发生翘曲和形变,有时甚至还会直接诱发内应力开裂,特别是对那些有金属嵌件的塑料制品。从材料自身角度来讲,一般热处理温度建议要稍低于其热变形温度(低10~20 ℃)为宜。同时还与零件的结构、用途等相关。退火的时间一般不低于1 h,同时还要考虑零件的结构、制品的厚度和经济效益等。在热处理过程中最容易被忽略的就是缓慢冷却至室温这个步骤,但根据实践经验,这个步骤是极其关键的。下面以某车型按钮为例进行详细说明。

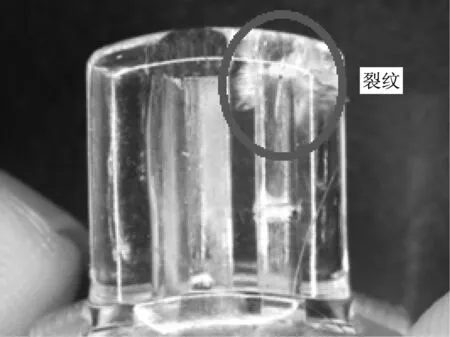

如图1所示,某车型按钮售后发生顶部开裂,零件材料为原拜耳公司的PC。收集失效信息时发现,失效零件绝大部分都是冬天生产的,且断口光滑,无明显受力痕迹,可以判断该零件是由于内应力过大导致开裂。为了验证以上判断,用溶剂法对新塑件进行内应力检测,测试溶剂为甲苯∶正丙醇=1∶3混合溶剂,测试时间3 min。不出所料,检测后新塑件的顶部均发生开裂,与售后失效零件的失效位置一致,如图2所示。

图1 售后开裂零件

图2 溶剂法检测后开裂零件

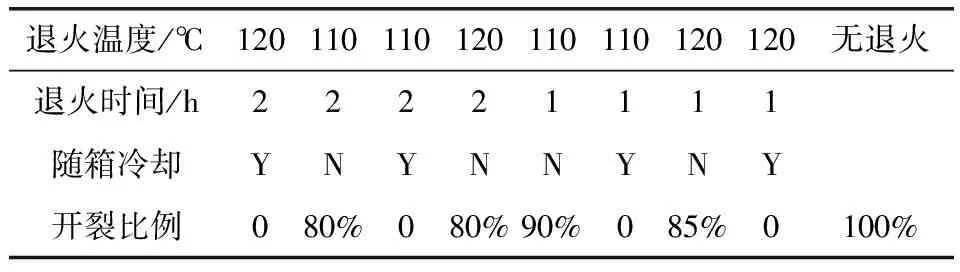

根据以上理论可知,该零件存在较大的取向内应力和温度内应力,因此采取退火的方法消除内应力。PC的热变形温度在130 ℃左右,根据经验,退火温度应在110 ℃左右,退火时间为1 h以上,退火后的零件需随箱冷却。根据以上3条退火工艺,设计了一个3因子、2水平的DOE(Design Of Experiment),并通过溶剂法测试退火后零件的开裂比例来进行效果验证,试验结果如表1所示。

试验结果清楚地表明:当采取随箱冷却时,110 ℃和1 h的退火工艺能够彻底解决零件的内应力问题,也节省成本,是目前最佳退火工艺;若一旦没有采取随箱冷却,则内应力还是保持较高水平,退火工艺功亏一篑。需要说明的是,试验进行时间为冬天,环境温度低于0 ℃,如果该试验在夏天进行,则未必会有那么明显的差异。

表1 试验结果

根据最佳退火工艺进行生产,零件断点后类似失效的产品数量为0,因此,通过退火工艺彻底解决了因零件内应力大而导致的失效问题。

对于结构或生产工艺比较复杂的零件可能需要多次的热处理,比如散件制成后进行热处理,去除散件的内应力,后经过焊接、机加工、装配等工艺还需要再次进行热处理来去除总成零件的内应力。

3.2 结构设计

结构设计对塑料零件的内应力有较大影响,它在一定程度上还决定了模具的设计和注塑的工艺。一般来说,结构设计应尽量保持其连续性,避免锐角、直角、缺口、突然的扩大或缩小、壁厚的巨大差异等。所有的边角连接处都应设计成圆角来过渡,理想的内圆角半径应为壁厚的1/4以上,外圆角半径可取壁厚的1.5倍。根据经验,即使采用R0.5 mm的圆角,也能使得塑料制件的强度大为改善。

3.3 模具和注塑工艺

模具和注塑工艺也在一定程度上决定了零件的内应力水平,合理的模具设计和注塑工艺不但要考虑塑料制件的内应力,还必须综合考虑生产效率、设备损耗和零件性能等因素,需要技术人员有较高的水平。

3.3.1 模具

模具的浇注系统和顶出机构对塑料零件内应力的影响较大。浇注系统主要考虑浇口的尺寸、位置和主浇道的大小、长短;顶出机构则主要避免对零件施加过大的顶出力。

3.3.2 模具温度

模具温度对塑料制件的取向内应力和温度内应力都有较大影响,这两种内应力均随着模具温度的升高而降低,因此为了降低零件的内应力水平,应使用较高的模具温度,一般在90 ℃左右。值得注意的是,由于温度较高,有的厂商可能要使用油温机代替水温机。由于这两种介质的流动属性可能导致用油温机的效果并不明显,建议使用高压水温机;另一方面,过高的模具温度会使得冷却时间延长,降低了生产效率。

3.3.3 金属嵌件的预处理

金属嵌件的预处理主要有两层含义:预热和清洗。预热其实也是起了使冷点温度提升的作用,一定程度上讲与提升模具温度的作用类似。另外还可以使得金属嵌件本身与塑料之间的热胀冷缩的巨大差距得到一定的弥补。清洗是要对金属嵌件上的油脂等进行彻底的清除,以避免其加速塑料制件的内应力开裂。

3.3.4 料筒温度

料筒温度高有利于降低取向内应力,但会增加冷却内应力和冷却时间。过高的料筒温度还会使得PC类材料降解、性能下降而无法使用。因此根据材料、零件复杂程度的不同等因素,适当提高料筒温度,并配合提高模具温度,将有利于降低零件的内应力水平。

3.3.5 注射压力

较低的注射压力可以降低零件的内应力水平,但必须保证制件的质量和适当的注射速度。

3.3.6 注射速度

注射速度主要是依据零件的结构及流动前沿匀速的原则分段制定。注射速度以适中为宜,在保证零件质量的前提下,相对较低的注射速度可以降低零件的内应力水平。

3.3.7 保压压力和时间

较低的保压压力和较短的保压时间对降低零件的内应力水平是有利的。

3.4 其他方法

还可以对零件进行拍打、存放等方法来去除零件的内应力。

4 结论

汽车行业使用的塑料零件越来越多,内应力是塑料制件容易发生批量性失效问题的一个重要因素。弄懂塑料零件内应力的形成原因和机理,掌握内应力的测试方法和能够迅速消除或减少零件内应力的方法,对汽车行业的技术人员十分关键。本文根据多年实践经验,对内应力的形成、检测和消除进行了比较详细的讨论,而且通过实例剖析了鉴别和解决塑料零件内应力实际失效问题的具体方法和流程。

[1] 朱芝培.汽车零部件塑料化发展趋势[J].塑料工业,2003,31(S1):20-26.

[2] 杨燕.汽车塑料应用日益深化[J].北京汽车,2004(4):24-29.

[3] 万国民.塑胶产品在汽车节能减排中的应用及趋势[J].西南农业大学学报(社会科学版),2012(1):20-24.

[4] 肖艳.走近车用工程塑料[J].上海塑料,2010(2):48-52.

[5] 吴利英.热塑性塑料注塑制品内应力分析[J].塑料科技,2001(1):28-33.

[6] 孙华,史俊荣,冯唯斌.军用塑料包装箱注塑过程内应力研究[J].塑料工业,2011,39(S1):101-103.

[7] 于同敏.注射制品内应力分析及控制对策[J].模具工业,1998(2):39-44.

[8] 朱光力,李继中.透明塑料制品内应力检测仪设计与应用[J].机床与液压,2008,36(7):258-260.

[9] HAWORTH B, HINDLE C S,SANDILANDS G J, et al.注射成型的热塑性塑料制品中内应力的评定[J].塑料,1983(3):21-32.

巴斯夫推出轻量化“协作机器人”

■ 巴斯夫和新松机器人联合开发轻量化协作机器人

■ 设计x创新活动亮点

巴斯夫在 CHINAPLAS 2017国际橡塑展上展示与中科新松有限公司(以下简称‘新松’)联合开发的工业用协作机器人。这种机器人采用巴斯夫 Elastollan®热塑性聚氨酯弹性体、Ultramid®玻纤增强聚酰胺和 3D 打印聚酰胺-6 制造,其轻量化的设计和材料可帮助制造商在提高生产速度的同时降低能源成本。协作机器人是五个巴斯夫“塑三角 ”(Trio)设计共创项目之一,其目的在于推动巴斯夫、顶尖设计师和品牌商之间的合作。

与传统工业机器人相比,协作机器人成本更低廉、适应性更强、更轻便,因此在机器人学和自动化领域具有重要意义。巴斯夫的先进材料不仅是一种更轻盈的替代材料,还可通过注塑成型或 3D 打印等方式加工成复杂的形状。

Some Discussion on Internal Stress of Automobile Plastic Parts

DIChun-feng,HURen-qi

(Center Lab of SAIC Motor, Shanghai 201804, China)

The main causes and mechanism of internal stress of automobile plastic parts are discussed. The detection methods of internal stress of automobile plastic parts are introduced. Advantages and disadvantages of these detection methods are given out. The solution to the high internal stress of automobile plastic parts is discussed. Through the concrete example, the whole process and method of solving the internal stress failure problem in practical work are analyzed in detail, and good results are obtained.

internal stress; plastic part; non-metallic material; automobile

狄春峰(1982—),男,博士,高级工程师,主要从事非金属材料研究,涉及失效分析、材料应用开发、材料测试等。

TQ 320.6

A

1009-5993(2017)02-0018-05

2017-03-04)