基于有机基板的化学镍钯浸金工艺应用与测评

2024-03-11刘彬灿李轶楠

刘彬灿,李轶楠

(1.深圳市化讯半导体材料有限公司,广东深圳 518000;2.无锡中微高科电子有限公司,江苏无锡 214035)

0 引言

在电子封装行业,有机封装基板主要起到承载芯片、为芯片提供电气连接及散热等作用,其应用比较广泛。近年来,许多研究者对基于有机基板的化学镍钯浸金工艺进行研究,研究内容主要聚焦于工艺参数对镀层性能的影响,工艺参数主要包括温度、pH 值、电流密度等。此外,研究者还探讨了有机基板材料的特点及其对镀层性能的影响[1-4],这些研究为本文提供了理论依据和参考。封装基板的表面处理工艺种类繁多,主要包括浸锡、浸银、有机可焊性保护剂工艺、电镀镍金、化学镀镍浸金等。由于电子封装产品对回流次数、存储时间和电气互连性能的要求越来越高,优化表面处理工艺以满足电子产品对高质量、低成本封装的要求成为当前研究的重点。

化学镍钯浸金工艺具有高可靠、低成本的特点,在硬质电路板、有机基板和金属基板的制造过程中被广泛应用。化学镍钯浸金工艺在封装领域具有显著优势,该工艺可以优化金丝球焊作业性能,提高了焊点可靠性并增强了产品对多次回流焊的耐受能力。采用该工艺的电子产品贮存时间长,可以很好地满足环氧塑封工艺和焊接工艺的要求[5],因此化学镍钯浸金工艺被称为最理想的表面处理技术之一。该工艺是在化学镍金工艺基础上发展而来的,化学镍金工艺是在铜的表面化镀上导电性能优良的镍和金,通过涂层使产品获得较长时间的保护。化学镍钯浸金工艺利用化镀镍、化镀钯及化学浸金的方式对铜表面进行处理,在镍镀层和金镀层之间增加了1 层钯镀层作为阻挡层。该阻挡层减少了镍金原子之间的相互扩散,能够避免镍镀层在发生取代反应时被腐蚀,可以有效避免在化学浸金过程中因焊盘黑化而导致的焊盘失效[6]。

由于化学镍钯浸金工艺流程较长,整个工艺过程中涉及到多种药水,且药水处于持续变化状态,药水的变化导致工艺参数、药水温度、药水pH 值、药水浓度之间存在交互影响,因此,在实际加工过程中,对化学镍钯浸金镀层质量的控制比较困难。本文通过理论分析和实验研究相结合的方法研究化学镍钯浸金工艺过程,针对镀层致密性和耐腐蚀性提出性能测评方法,为基于有机基板的化学镍钯浸金工艺应用提供了优化方案,不仅有助于降低生产成本,同时丰富了化学镍钯浸金工艺的研究内容,为推动相关产业的发展提供有力支持。

1 化学镍钯浸金工艺及失效情况

1.1 化学镍钯浸金工艺原理

采用化学镍金工艺可在基板上形成3 层金属结构,3 层结构分别为铜层、镍镀层、金镀层。化学镍钯浸金工艺主要是在化学镍金工艺的基础上增加化镀钯处理环节,从而形成了铜层、镍镀层、钯镀层、金镀层4层金属结构,即在镍镀层和金镀层之间增加了1 层钯镀层。钯镀层能够阻挡镍原子向金镀层扩散,从而起到抑制镍腐蚀的作用。相比金镀层,钯镀层的结构更加致密,其具有抗氧化和抗腐蚀的作用,提高了镀层的化学稳定性。在化学镍钯浸金工艺中,钯镀层的形成主要通过氧化还原反应实现,其反应方程式为

通过置换反应能够将钯金属和镍离子置换出来,其反应方程式为

当钯镀层较厚时,致密的钯镀层会阻碍金与镍的置换,金主要与钯进行置换,导致金在沉积过程中分布不均匀,金镀层的外观存在色差。当钯镀层较薄时,液态金通过钯镀层的晶格间隙与镍镀层接触,金会同时和钯、镍发生置换,钯镀层和镍镀层之间会出现剥离现象。

1.2 化学镍钯浸金工艺过程

化学镍钯浸金工艺是一种非选择性的表面加工工艺,其工艺流程包括:1)酸洗;2)对基板进行化学除油和电解除油,再进行热水洗和双水洗;3)预浸和活化;4)沉镍、沉钯、沉金,每一次沉积后都要进行双水洗,将经过金属沉积和水洗的基板取出并干燥。

由于不同厂商使用的药水特性不同,气体流量不同,其具体的工艺过程也有所不同。有些制造商会引入微蚀刻技术以提高透明度和洗涤效果,在酸洗后加入化学钯溶液,以避免因镍泄漏而导致的半塞孔内的液体残留,从而大大提升了清洗效率。为了提升镀层的均匀性,有些生产厂家在化学浸金工艺中采用化学薄金工艺,即使用金来代替镍。有些厂家则选择化学厚金工艺,即在薄金镀层的基础上利用碱还原技术增加金的厚度,化学薄金和化学厚金工艺均可以增加镀层的均一性。因此,在选择药水的过程中,要同时兼顾工艺配套性与药水稳定性。

1.3 焊盘黑化异常

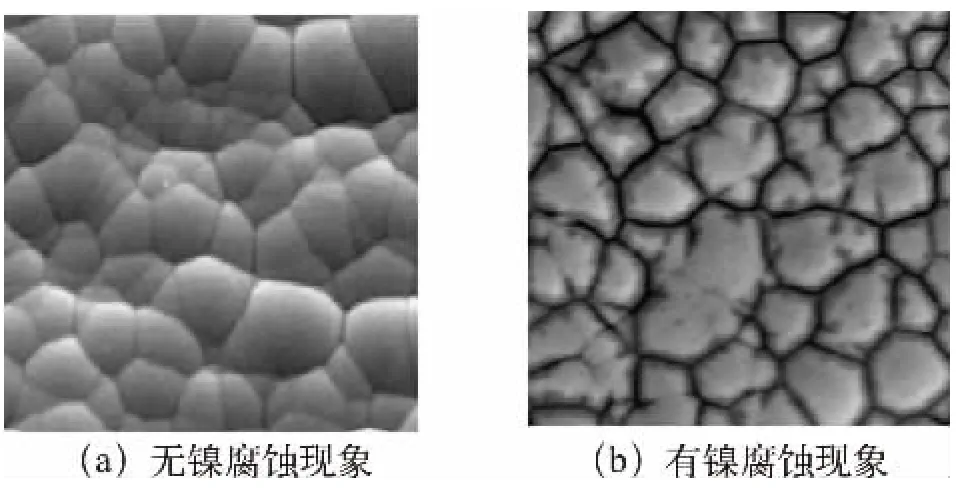

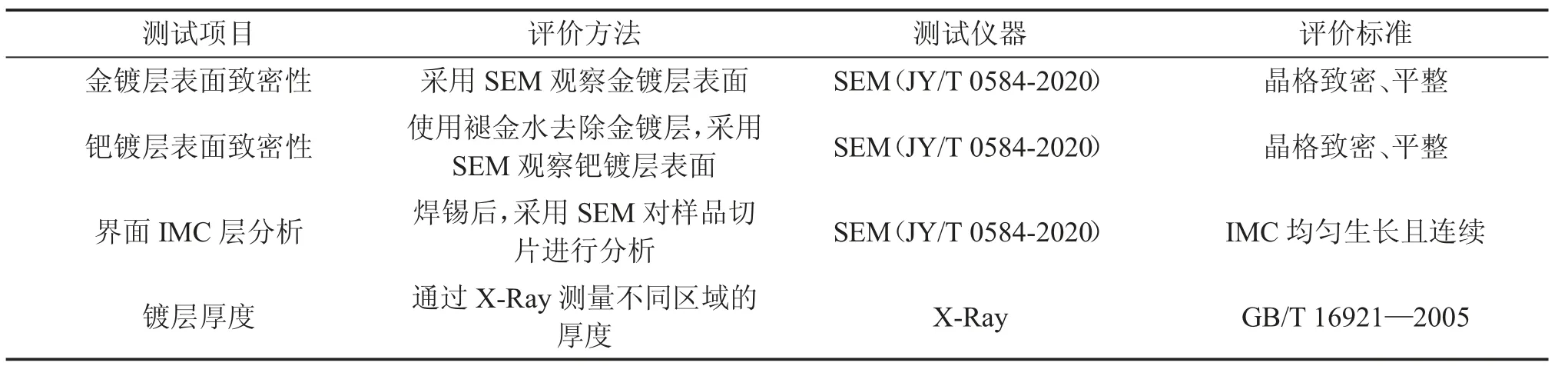

化学镍钯浸金工艺中涉及众多工艺参数,如药液浓度、药液温度等参数,且参数之间存在交互关系。因此,化学镍钯浸金工艺的良率控制难度较大,该环节也是失效现象高发的关键环节。化学镍钯浸金工艺的典型失效情况如表1 所示,图1 为有、无镍腐蚀现象的镍镀层表面扫描电子显微镜(SEM)图。

图1 有、无镍腐蚀现象的镍镀层表面扫描电子显微镜(SEM)照片[9]

表1 化学镍钯浸金工艺的典型失效情况

无镍腐蚀现象的镍镀层表面如图1(a)所示,镍镀层边缘清晰完整,晶格界限清晰可见。有镍腐蚀现象的镍镀层表面如图1(b)所示,晶格界限变得粗糙。镍腐蚀将严重影响后续芯片键合、倒装等工序的良率及可靠性,因此应防止焊盘黑化的发生。

采用化学镍钯浸金工艺可以在镍镀层表面形成致密的钯镀层,其对镍镀层具有保护作用,进而避免产生“黑镍”,能够大幅减少焊盘黑化的发生。金属钯具有较高的熔点,在高温焊接时钯在焊料中的扩散速率比金在焊料中的扩散速率慢,钯在焊料中形成的屏障效应可实现对镍镀层的有效保护。此外,钯的硬度较高,不仅可以提高焊接可靠性,还可以提高金属层的整体耐磨性能[10]。在焊接过程中形成了锡-钯合金,该合金具有较强的抗腐蚀能力,可以提高产品的使用寿命。金属钯在保护镍镀层的同时可以作为金的替代品使用,以减少金的使用量,在相同镀层厚度的条件下,使用钯代替金大约可以节省60%的成本[11]。

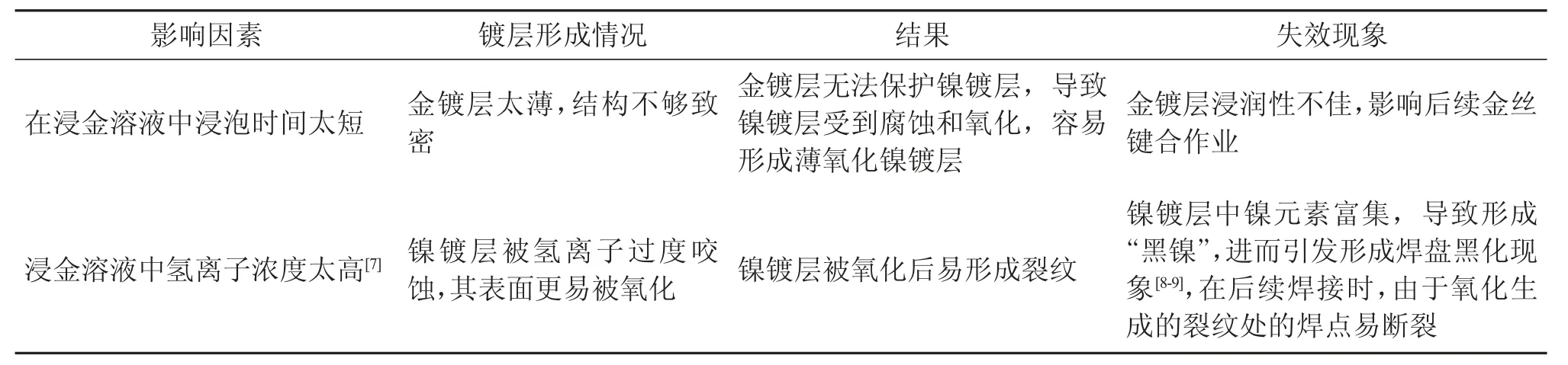

2 化学镍钯浸金镀层质量

由于化学镍钯浸金工艺复杂性和多变性,其在封装过程中容易引发异常,因此需要对化学镍钯浸金镀层质量进行控制才能达到理想的工艺效果。通过对化学镍钯浸金工艺的研究并参考相关文献,总结出化学镍钯浸金镀层质量优良的评价标准,如表2 所示。

表2 化学镍钯浸金镀层质量优良的评价标准

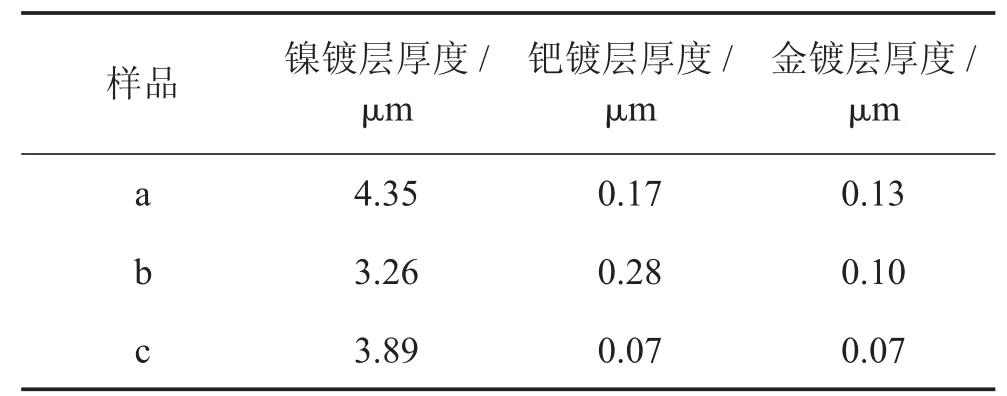

2.1 化学镍钯浸金工艺参数的影响

由于工艺参数的控制差异或稳定性问题,产品的质量和可靠性极易受到影响。不同厂家在工艺过程中使用的电镀药水、监控方法及参数控制水平均不相同。采用SEM 测量不同厂家样品的化学镍钯浸金镀层厚度。a 样品为国内某化学镍钯浸金厂家的产品,b样品为国外某化学镍钯浸金厂家的产品,c 样品为深圳市化讯半导体材料有限公司的产品,不同厂家样品的化学镍钯浸金镀层厚度如表3 所示。

表3 不同厂家样品的化学镍钯浸金镀层厚度

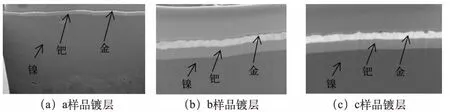

由表3 可知,不同厂家样品的化学镍钯浸金镀层厚度存在差异。然而,只要镀层中的晶粒完整性得以保持,晶粒间晶界的氧化物等生成物符合规定要求,这些差异通常不会对产品的整体性能产生显著影响。图2 为不同厂家样品的化学镍钯浸金镀层的SEM图。

图2 不同厂家的化学镍钯浸金样品镀层的SEM 图

由图2 可知,a 样品的镀层出现了脆性断裂,b 和c 样品的镀层均匀、致密且平整,这说明在化学镍钯浸金工艺中,对药水和镀层的监控至关重要,只有均匀、致密的镀层才可以有效避免镍腐蚀等问题的产生。

2.2 采用X-Ray 测量镀层厚度

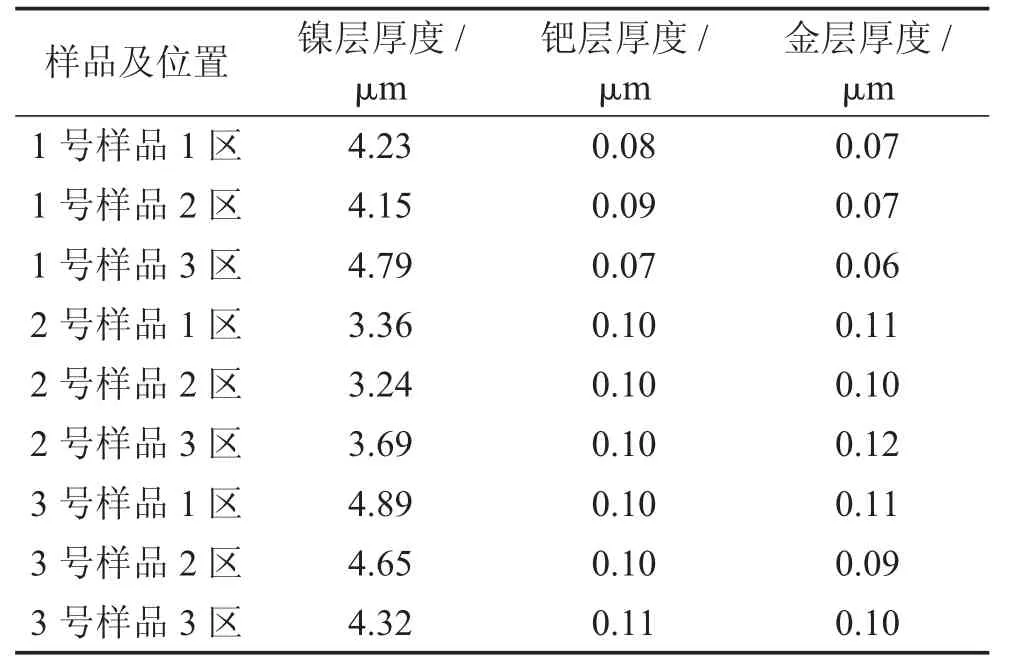

使用X-Ray 对c 厂家产品的化学镍钯浸金镀层的不同区域进行测量,选择3 个样品分别进行测量,在同一样品的镀层上选择3 个不同的位置分别进行测量,镍钯浸金镀层不同位置的厚度如表4 所示。表4 和表3 的数据差异揭示了不同测量手段在评估镀层特性时可能产生的不一致性。因此在实际生产过程中可利用X-Ray 和SEM 测量相结合的方式对生产工艺稳定性进行监控。

表4 c 厂家产品化学镍钯浸金镀层不同位置的厚度

钯镀层的厚度既不能太厚也不能太薄。钯镀层太薄无法起到抗氧化和抗腐蚀的效果,钯镀层太厚又会增加贵金属的加工成本。根据业内工程经验,将钯镀层厚度控制为0.05~0.15 μm,将金镀层厚度控制为0.025~0.050 μm 较为合适。选择较薄的金镀层不仅可以降低成本,还可以使产品价格更具市场竞争力。

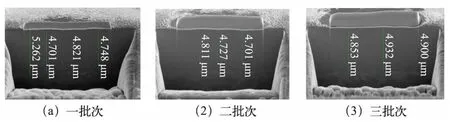

2.3 化学镍钯浸金镀层切片分析

对c 厂家不同批次产品的化学镍钯浸金镀层做切片分析,观察镀层的镍腐蚀情况。c 厂家不同批次化学镍钯浸金镀层的切片分析如图3 所示。由图3 可知,c厂家的化学镍钯浸金镀层未出现镍腐蚀的情况,也没有明显的渗透腐蚀痕迹,镀层厚度分布均匀,这说明在镍镀层和金镀层之间的钯镀层结构致密,能有效防止金镀层对镍镀层的腐蚀。

图3 c 厂家不同批次产品化学镍钯浸金镀层的切片分析

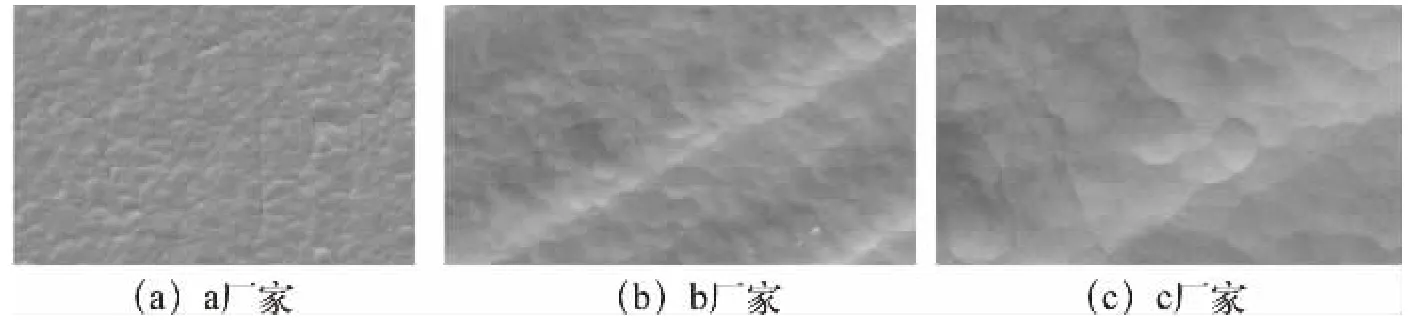

2.4 化学镍钯浸金镀层褪金处理

使用褪金水对3 家厂商产品的化学镍钯浸金镀层进行褪金处理,观察钯镀层表面的致密性。不同厂家产品的化学镍钯浸金镀层经过褪金处理后的表面形貌如图4 所示。a 厂家产品的钯镀层表面呈银灰色,其表面花纹不完整,表面存在渗透腐蚀痕迹。b 厂家和c厂家产品在生产过程中采取了严格的工艺控制措施,其化学镍钯浸金镀层的钯镀层表面呈银白色,其结晶完整、均匀且致密,具有该外观特征的钯镀层能够起到良好的阻挡作用。

图4 不同厂家产品的化学镍钯浸金镀层经过褪金处理后的表面形貌

由图4 可知,a 厂家产品的化学镍钯浸金镀层经过褪金处理后发生了镍腐蚀,而b、c 厂家产品的化学镍钯浸金镀层经过褪金处理后没有发生镍腐蚀。因此,结晶完整、均匀且致密的化学镍钯浸金镀层可以有效防止焊盘黑化的发生,进而避免由此引起的连接失效等可靠性问题。

3 结论

在前人研究的基础上,本文探讨了基于有机基板的化学镍钯浸金工艺的应用与测评,深入研究了化学镍钯浸金工艺在有机基板上的适用性,通过各项性能测试提供了更为全面的实验数据,评估了化学镍钯浸金工艺的性能,为实际应用提供了参考。

采用化学镍钯浸金工艺的有机基板的长期稳定性尚不明确,需要通过更长期的实验来观察其稳定性,其适用性可能受到基板材料、厚度和表面处理方式等因素的影响,需要进一步进行定量分析研究。为了解决上述问题,可以采取以下基本思路:延长实验时间以观察采用化学镍钯浸金工艺的有机基板的长期稳定性,从而更准确地评估其在实际应用中的可靠性;研究不同基板材料、厚度和表面处理方式对化学镍钯浸金工艺适用性的影响,以优化工艺参数,扩大其应用范围。

若采用化学镍钯浸金工艺的有机基板长期稳定性良好,则有望被广泛应用于塑封电子产品。通过优化工艺参数,提高其工艺适用性,将进一步拓展其应用范围,促进塑封电子产业的发展。针对不同有机基板材料、厚度和表面处理方式的研究,将有助于揭示化学镍钯浸金工艺的适用性规律,为实际应用提供理论指导。