某动车组制动夹钳锁止弹簧断裂故障分析及优化*

2024-03-07吴若鹏陈永河

吴若鹏,陈永河

(1.中国铁路上海局集团有限公司,上海 200000; 2.南京中车浦镇海泰制动设备有限公司,江苏 南京 211899)

0 引 言

目前,国内和谐号、复兴号动车组均采用制动夹钳单元作为制动系统的执行机构,制动夹钳结构的可靠性直接影响到制动系统的安全性[1-3]。制动夹钳单元的闸片锁止机构为带有锁止弹簧的闸片锁止结构,具有结构简单、拆卸方便、可重复使用等优点。锁止弹簧主要用于固定止挡块,防止闸片脱出,锁止弹簧一旦失效,将直接影响行车安全。导致弹簧失效的主要影响因素较多,主要可分为结构设计不合理、热处理工艺不合理以及异常损伤等因素。张伟龙、张志和等[4]通过故障件断口分析锁定弹簧断裂原因,并结合有限元分析提出方案优化与预防措施。陈星、陶春虎等[5]通过对不锈钢柱塞弹簧的成型工艺、断口形貌、金相组织等分析,最终确认断裂原因为不合理成型工艺导致原始裂纹,继而裂纹扩展,疲劳断裂。李树梅、闫平[6]对螺旋弹簧组织成分与断口进行分析,确认材料在热处理过程中产生了稳定过热,导致弹簧强度和塑性降低,进而发生疲劳断裂。

笔者以某动车组夹钳制动单元用锁止结构的锁止弹簧断裂故障为研究对象展开分析,通过仿真分析与试验验证的方式,研究了锁止弹簧的疲劳使用性能,并结合分析结论优化了锁止弹簧的结构特征与材料性能。

1 结构原理

1.1 结构组成

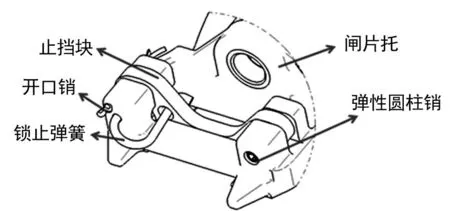

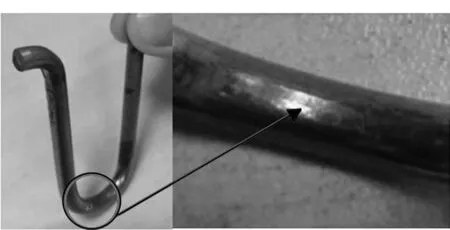

闸片锁止机构主要由闸片托、止挡块、锁止弹簧、弹性圆柱销等组成,具体如图1所示。止挡块与闸片托一端通过弹性圆柱销形成圆柱铰接副,另一端通过锁止弹簧形成弹性锁止,防止闸片垂向脱落[7]。其中,锁止弹簧为类U形结构的扭簧,采用φ5 mm的特种不锈钢丝。

图1 闸片锁止机构

1.2 工作原理

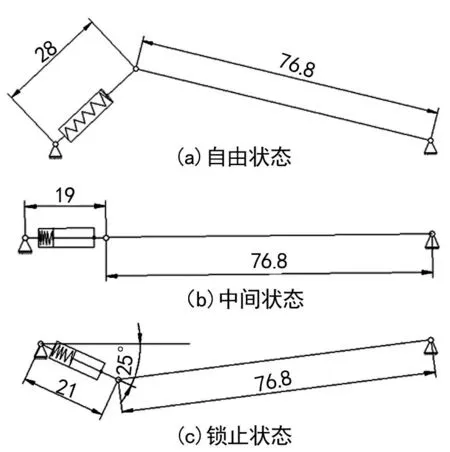

锁止机构锁止工作时,锁止弹簧经过自由状态(开口28 mm)、中间状态(开口19 mm)直至锁紧状态(开口21 mm),此时锁止弹簧保持弹力(600 N)并顶紧止挡块。具体原理示意图如图2所示。

图2 锁止弹簧工作过程示意

锁止弹簧组装后,由于处于压缩状态,弹力会保持并作用在闸片托的孔内壁上;同时,在锁止弹簧的U形底部的弯曲部位和止挡块孔结合的部位会产生弯曲和剪切应力。上述应力均属于静态应力,在没有其他外力的作用下,对锁止弹簧几乎没有破坏性。

2 原因分析

2.1 受力分析

锁止弹簧材料为SUS 304不锈钢,对试棒进行拉伸试验,材料有明显屈服强化过程。根据拉伸曲线计算可知,复验试样拉伸强度1 459 MPa,等效屈服强度为1 172 MPa,故障件实测值拉伸强度1 426 MPa,屈服强度1 182 MPa,满足材料标准性能要求。

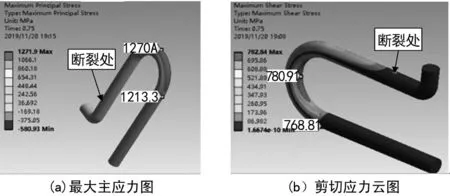

对锁止弹簧锁止状态进行有限元分析计算,弹簧分析边界条件及应力云图如图3、4所示。

图3 锁止弹簧边界条件

图4 锁止弹簧有限元分析应力云图

2.2 断口分析

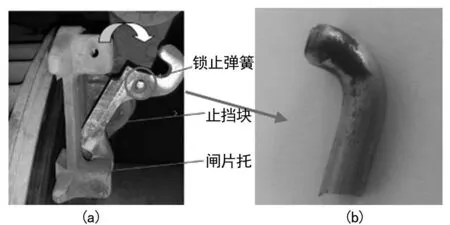

锁止弹簧断裂位置为锁止弹簧弯折处下方约15 mm处,具体如图5、6所示。

图5 锁止弹簧断裂位置及实物图

图6 锁止弹簧宏观断口

经断口失效分析[8-9],断口主要呈现以下特点。

(1) 断口断面较为平齐,未见明显腐蚀色彩,断口裂纹源区呈点源特征,光滑细密;同时,扩展区可见明显的贝纹线裂纹源且扩展区占整个断面的5/6,这说明故障件所受疲劳交变载荷较小,瞬断区呈灰色、纤维特征,约占整个断面的1/6。

(2) 裂纹源位于锁止弹簧表面,存在微观塑性变形,扩展区为典型的疲劳特征,瞬断区呈韧窝特征。

(3) 显微组织为冷变形带状奥氏体组织,未见对力学性能影响较大的非金属夹杂物,未见过热、过烧、晶粒腐蚀等缺陷,表面较为粗糙,划痕较大。

进一步观察故障件发现,故障件表面存在硬伤,相配合的止挡块存在多处明显机械损伤。初步确认原因为局部机械损伤导致裂纹源产生,在振动冲击使用环境中裂纹逐步扩展,直至疲劳断裂失效。

2.3 原因验证

2.3.1 开合疲劳试验

为进一步确认疲劳失效非弹簧正常安装结构应力导致的疲劳失效,需对锁止弹簧进行开合疲劳试验,如图7所示。

图7 开合疲劳试验图示

重复1 000次开合动作后,锁止弹簧下部U形部位出现疲劳裂纹,裂纹正位于最大剪切应力处(参考2.1小节中有限元分析结果),与故障断裂位置不一致。

2.3.2 同批次产品调查

为确认断口分析结论(裂纹源产生于局部机械损伤),对现车所有锁止弹簧进行普查,普查后发现多个所致弹簧出现局部机械损伤,具体状态如图8所示。

图8 锁止弹簧表面损伤图示

通过普查确认锁止弹簧疲劳裂纹源应为局部机械损伤导致。

2.4 分析结论

综合仿真分析、断口分析、开合试验以及产品普查结果,得出以下分析结论。

(1) 锁止弹簧最大结构应力位于弹簧U型弧处的根部,反复开合动作后极可能出现疲劳失效。

(2) 锁止弹簧断裂原因为在服役期间锁止弹簧受到外力作用发生局部挤压磕碰,导致锁止弹簧表面伤损,产生裂纹源,继而逐步扩展,直至疲劳断裂。

3 优化设计

为进一步提高制动夹钳单元的锁止机构可靠性,可采用两种方式进行优化:①进行锁止机构结构优化,降低锁止弹簧的结构应力;②对锁止弹簧材料性能改善,提高结构疲劳性能。

3.1 优化方案

结合分析结论对制动夹钳单元的锁止机构进行优化。

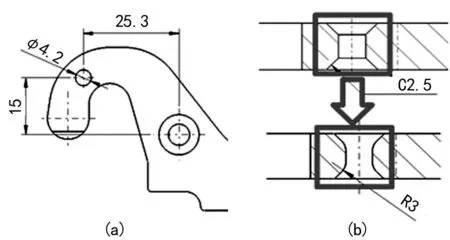

(1) 结构优化。优化闸片托的锁止弹簧安装孔,将φ5.2的通孔改为台阶孔,减小锁止弹簧结构应力,优化止挡块的锁止弹簧安装孔,由倒角改为圆角。

(2) 材料热处理工艺优化,提升材料疲劳性能。

具体结构优化方案如图9、10所示。

图9 优化后的闸片托

图10 优化后的止挡块

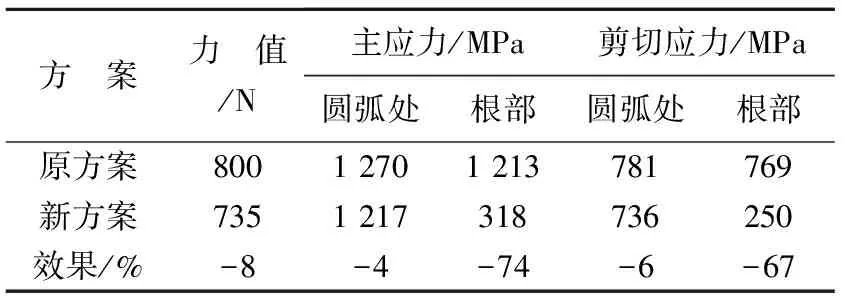

3.2 结构优化分析与验证

采用有限元分析方法对原方案与新方案进行仿真分析。锁止弹簧主要边界条件有两处,第一处为固定安装端,第二处为止挡块孔配合端。固定安装端可直接简化为固定支撑,止挡块孔配合端可通过力值施加模拟载荷传递,具体边界条件设置如图11所示。

图11 边界条件

通过仿真分析,锁止弹簧工作工况状态下(止挡块接触位置压缩量约为7 mm)应力结果如图12、13所示。

图12 锁止弹簧主应力云图 图13 锁止弹簧剪切应力云图

根据分析可知,锁止弹簧优化应力对比结果如表1所列。

表1 锁止弹簧设计校核结果

锁止弹簧结构优化后,安装根部应力有根本性的改善,在原方案的基础上主应力与剪切应力分别下降了74%与67%;圆弧处应力同样分别下降4%与6%。

3.3 材料热处理研究与优化

锁止弹簧是由冷拉不锈钢丝制成的弹簧。冷塑性变形使材料性能得到强化,已经达到弹簧所要求的性能,因此仅需进行去应力处理,消除冷成型弹簧的内应力,并使弹簧定型即可。

锁止弹簧去应力的热处理时间要设置合理,如若时间不足,会使去应力不彻底,无法达到产品最佳性能,而时间过分延长,不仅会增加成本,而且会使性能衰减[10-11]。因此,针对弹簧热处理方式以去应力温度、保温时间以及冷却方式为三因素进行正交试验。依据《不锈钢及其热处理》,建议冷拉不锈钢丝去应力退火温度为200~400 ℃,保温时间为20、40、60 min,冷却方式为水冷与空冷,具体参数水平如表2所列。

表2 正交试验试验因素表

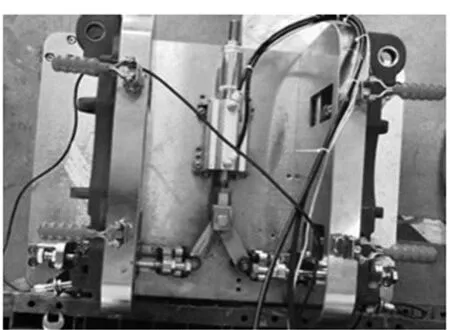

经退火处理的锁止弹簧装至闸片托上,并进行疲劳试验,如图14所示。

图14 锁止弹簧疲劳试验台

每组方案进行6次试验,当锁止弹簧断裂时,记录疲劳次数。经方差分析可知,弹簧钢丝的平均疲劳寿命主要受到去应力退火温度与保温时间影响,冷却方式基本不影响弹簧钢丝疲劳寿命,疲劳寿命与退火温度、保温时间关系如图15所示。

图15 疲劳寿命-退火温度、保温时间关系图

通过试验测试分析可知。

(1) 退火温度200、300 ℃条件下,随着保温时间增加,锁止弹簧的疲劳试验次数显著增加。其中,退火温度300 ℃、保温60 min条件下的效果最好,锁止弹簧疲劳试验次数最高。

(2) 退火温度400 ℃下,保温时间由20 min变为40 min时,锁止弹簧疲劳次数增加,但由40 ℃变为60 ℃时,锁止弹簧疲劳次数显著降低。

4 试验验证

利用图14所示的疲劳试验台对优化前后的锁止机构进行疲劳试验验证,当锁止弹簧出现裂纹时,疲劳试验结束。样件形式如表3所列。

表3 锁止机构样件形式

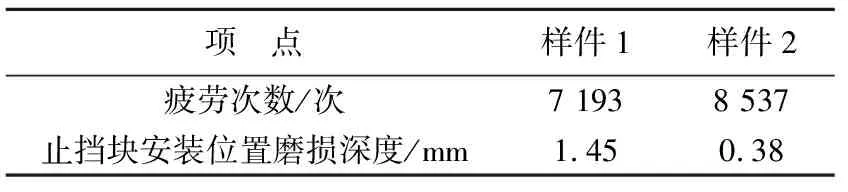

疲劳试验后对样件进行拆解,锁止弹簧状态如图16所示。锁止弹簧的疲劳次数和止挡块安装位置磨损深度,如表4所列。经疲劳试验对比发现,相比结构优化前的锁止弹簧,结构优化后的锁止弹簧疲劳次数增加了18.7%,止挡块安装位置磨损深度降低了73.8%。

表4 疲劳试验后锁止弹簧情况表

图16 结构优化前后的锁止弹簧疲劳试验后状态

5 结 论

通过对锁止弹簧故障失效机理分析、原方案与优化方案对比分析研究可得以下结论。

(1) 锁止弹簧失效模式有两种,第一种为开合疲劳失效,由结构应力导致;第二种失效为局部机械损伤产生裂纹源,继而裂纹扩展导致疲劳断裂。

(2) 闸片托锁止弹簧安装孔径尺寸优化及止挡块锁止弹簧安装孔倒角改圆角的优化,有效降低了锁止弹簧的应力,显著改善了锁止弹簧的使用性能。

(3) 通过对锁止弹簧热处理工艺的研究,明确了不同热处理工艺与锁止弹簧疲劳寿命之间的关系,改善的热处理工艺有效提高了锁止弹簧疲劳寿命。