矢量喷管作动器热设计技术研究*

2024-03-07李鹏伟王文山付艳丽

李鹏伟,王文山,付艳丽

(航空工业庆安集团有限公司,陕西 西安 710077)

0 引 言

矢量喷管技术的出现不但提升了航空发动机的机动性,还提高了飞机的生存和战斗能力。矢量喷管作动器是矢量喷管的驱动装置,其性能的稳定性直接影响着飞机的性能。矢量喷管作动器是推力矢量技术的核心部件,安装于发动机加力筒体处,包括电磁阀、伺服阀、传感器等核心电气元件,元件正常工作的温度范围一般为-50~130℃左右[1]。然而,由于加力筒体外壁温度及作动器周围环境温度一般为250℃左右,且航空发动机在高马赫数飞行条件下的入口空气温度很高,因此,其没有直接冷却元气件的能力[2]。作动器受到矢量喷管夹层高温热环境的影响,极易导致核心元器件(电磁阀、伺服阀、传感器)等超过其耐受的最高温度而失效。

刘友宏等[3]对航空发动机矢量喷管作动器电磁阀通油不冷却工况进行了热分析,研究了电磁阀在通油不冷却时各因素(环境温度、入口油温、作动器总体油路流量及焦耳热等)对电磁阀的耐温性能的影响规律,得到对电磁阀温度影响最大的因素是环境温度。倪萌等[4]对发动机矢量喷管作动器电磁阀进行了非稳态热分析,研究了矢量喷管作动器在非稳态时电磁阀的超温时间。丁伟等[5]对军用航空发动机燃烧室进行了关键技术研究。刘铁钢[6]运用CFD模拟分析软件对发动机冷却系统进行了开发设计应用研究。范涛峰等[7]对机载电子散热设备气流分布均匀性进行了研究,分析了不同孔径、开孔数量及流量对出口均匀度的影响。喻成璋等[8]对高超声速飞行器气动热预测技术的进展进行了阐述,从试验、工程计算与数值仿真三个方面系统地总结了国内外学者在气动预测方面的研究成果,并展望了未来的发展。

矢量喷管作动器的工作环境严酷,因此,保证其在高温环境下工作的可靠性是提升产品性能的核心。为了使矢量喷管作动器能够在高温环境下正常工作,且考虑到经济性效益,设计目标需以最小的入口流量达到最大的冷却效果。

笔者对带有主动冷却结构[9-11]的矢量喷管作动器进行了热设计研究,研究了冷却结构的散热效果及冷却流量的大小对作动器温度分布的影响规律。对采取主动冷却设计的矢量喷管作动器进行热场仿真分析,并进行了试验研究。由仿真和试验研究结果可知,产品温度随着入口介质流量的增加而降低,当入口流量增加到某一流量值后,再增加入口流量所得到的冷却效果不明显,由此可知,在入口流量达到临界流量之后,流量大小对产品耐温的提升作用不大,所研究结果为类似作动器冷却结构设计提供一定的参考和指导。

1 研究内容及方法

文章通过强制对流的冷却形式对矢量喷管作动器进行散热结构设计,以发动机燃油作为冷源,通过专门设计的冷却小孔和冷却油路来实现对矢量喷管作动器的主动热防护。由于矢量喷管作动器的三个核心元件(电磁阀、伺服阀和传感器)是矢量喷管作动器的耐温薄弱点,因此重点对核心元件设计了相应的冷却结构。

电磁阀冷却结构由电磁阀外侧壳体上的冷却油路、冷却隔套等组成,如图1所示。作动器正常工作时,发动机燃油在冷却油路中循环流动,以对流换热的方式带走电磁阀热防护结构附近的绝大部分热量,并利用电磁阀螺套中的燃油在电磁阀侧面形成一层冷却膜,阻止热量向电磁阀内部传递。

图1 电磁阀冷却结构

伺服阀冷却结构是在安装伺服阀的底座上设置冷却通道,如图2所示。使发动机燃油从一侧的进油口流入伺服阀马达内外阀盖之间的流道中,然后从另一侧的回油口流出,带走伺服阀冷却通道附近的热量,并在内外阀盖之间的流道中形成冷却膜,阻止热量向伺服阀内部传递。

传感器的冷却结构是通过活塞头上预留的冷却小孔和冷却衬套实现的,如图3所示。当活塞杆伸出时,低温高压油从作动筒无杆腔流入,高压油流进传感器和冷却衬套间隙对传感器进行冷却,然后进入冷却衬套和活塞杆间隙,最后经由冷却小孔流出到作动筒有杆腔;当活塞杆缩进时,低温高压油从作动筒有杆腔流出并经由冷却小孔流入冷却衬套和活塞杆间隙,然后进入传感器和冷却衬套间隙对传感器进行冷却,最后流出到作动筒无杆腔。并在传感器和活塞杆之间的流道中形成冷却膜,阻止热量向传感器内部传递。

图3 传感器冷却结构

文章设计的冷却结构是利用发动机燃油作为冷源的。在燃油进入燃烧室燃烧之前,其可作为冷却介质对矢量喷管作动器各核心元件进行冷却。这种设计方法不仅可以利用燃油为受热元件进行热防护,还能提高燃油进入燃烧室前的温度,为燃烧室内的着火燃烧提供了保障。

2 仿真分析

2.1 仿真模型

采用某典型矢量喷管作动器作为仿真模型进行分析,该结构主要包括筒体、活塞、传感器、伺服阀、电磁阀、接头、管嘴等。矢量喷管作动器如图4所示。

图4 矢量喷管作动器

2.2 网格划分

采用分块结构化网格对矢量喷管作动器计算域进行网格划分,对壁面处边界层进行网格加密处理。为了提高仿真分析的精度和可靠性,进行了网格无关性研究,最终确定网格数量约500万。电磁阀、伺服阀及传感器具体的网格划分情况如图5所示。

图5 网格划分

2.3 仿真分析

仿真分析时给定入口的体积流量,出口为压力出口,出口压力为0.6 MPa。采用SIMPLE(压力耦合方程组的半隐式方法)算法,对动量采用二阶差分格式,收敛精度10-5,外界环境温度为250 ℃。通过对矢量喷管作动器进行不同入口体积流量的热仿真分析,得到矢量喷管作动器三个核心元器件的温度分布随入口体积流量的变化规律。

2.3.1 电磁阀仿真结果分析

电磁阀阀芯温度随入口体积流量的变化规律如图6所示。由图6可知,随着冷却燃油进口流量的增加,电磁阀阀芯温度逐渐降低。当燃油入口体积流量为0.333 L/min时,电磁阀阀芯温度为130.05 ℃,该值稍高于电磁阀的最大工作温度(130 ℃);当燃油入口体积流量大于等于0.345 L/min时,电磁阀阀芯温度满足技术指标要求,电磁阀可以正常工作。燃油入口体积流量为1.667 L/min时,电磁阀阀芯温度为127.30 ℃,该值低于电磁阀的最大工作温度,满足电磁阀正常工作要求。

图6 电磁阀阀芯温度随燃油入口体积流量的变化规律

2.3.2 伺服阀仿真结果分析

伺服阀阀芯温度随入口体积流量的变化规律如图7所示。

图7 伺服阀阀芯温度随燃油入口体积流量的变化规律

由图7可知,随着燃油入口体积流量的增加,伺服阀阀芯温度逐渐降低。在燃油入口体积流量为0.333 L/min时,伺服阀阀芯温度为75.40 ℃;燃油入口体积流量为1.667 L/min时,伺服阀阀芯温度为74.22 ℃。由此可知,在研究参数范围内,伺服阀阀芯温度满足技术指标要求,伺服阀可正常工作。

2.3.3 传感器仿真结果分析

传感器温度随入口体积流量的变化规律如图8所示。由图8可知,随着燃油入口体积流量的增加,传感器温度逐渐降低,且降低速度逐渐减缓,最终趋于稳定。在燃油入口体积流量为1.667 L/min时,传感器温度为145.40 ℃,在此工况参数下,传感器能够正常工作。

图8 传感器温度随燃油入口体积流量的变化规律

3 试验测试及方法

3.1 试验台

热试验在部件级高温热环境综合试验台上完成,试验台主要由供油系统、恒温系统、数据采集系统等部分组成。

3.2 试验方法

外界环境温度为常温25 ℃,将作动器固定于试验台上,根据试验条件,通过电控恒温箱为试验提供高温热环境,通过供油系统提供入口燃油流量,通过数据采集系统检测电磁阀、伺服阀和传感器各元器件的温度数据。

3.3 试验结果

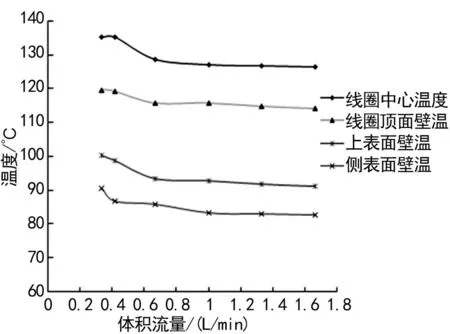

电磁阀试验结果如图9所示。试验中,燃油入口油温为70 ℃、环境温度为250 ℃。

图9 电磁阀热试验结果

由图9可知,随燃油入口体积流量的增加,电磁阀试验件各测点温度随着燃油入口体积流量的增加而减小,且小流量阶段变化幅度较大,在燃油入口体积流量大于0.667 L/min后温度趋于平缓。

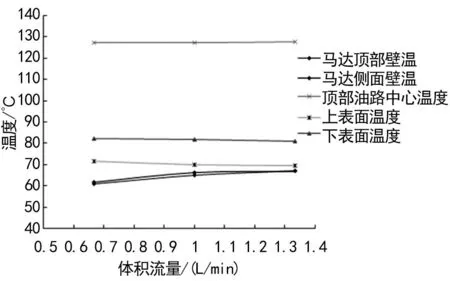

伺服阀试验结果如图10所示。试验中,燃油入口油温为71 ℃、环境温度为250 ℃,由图10可知,随燃油入口体积流量的增加,伺服阀各测点温度呈缓慢下降趋势。在最小的燃油入口体积流量下(0.667 L/min),伺服阀能够满足250 ℃环境温度下的热防护需要。

图10 伺服阀热试验结果

传感器试验结果如图11所示,燃油入口油温70 ℃、环境温度250 ℃。由图可知,在0.2~0.23 L/min范围内,传感器试验件各测点温度随燃油入口体积流量的增大而下降,超出0.2~0.23 L/min范围的各测点温度趋于平缓。说明试验达到了传感器燃油入口体积流量的最小边界。传感器各测点温度在0.2~0.23 L/min范围内变化不超过15 ℃,燃油入口体积流量的变化对传感器温度影响较小。

图11 传感器热试验结果

4 仿真和试验结果对比

在变燃油入口体积流量的情况下对仿真分析和试验结果进行对比研究,图12给出了环境温度为250 ℃、入口油温为70 ℃、入口体积流量在0.33~1.66 L/min的范围内变化时,电磁阀阀芯温度的仿真值与试验件温度测量值的对比情况。由图12可见,电磁阀阀芯温度的仿真值和测量值均随燃油入口体积流量升高而缓慢降低。

图12 电磁阀阀芯温度仿真值与测量值的对比

图13给出了环境温度为250℃、燃油入口油温为71℃、燃油入口体积流量在0.667~1.33 L/min范围内变化时,伺服阀阀芯温度的仿真值与试验件温度的测量值的对比情况。由图13可见,伺服阀阀芯温度的仿真值和测量值随燃油入口体积流量升高而缓慢降低,仿真值与测量值吻合良好。

图14给出了环境温度为250 ℃、燃油入口油温为70 ℃、燃油入口体积流量在0.22~0.78 L/min范围内变化时,传感器温度的仿真值与试验件温度的测量值的对比情况。由图14可见,传感器温度的仿真值和测量值随燃油入口体积流量升高而缓慢降低,仿真值与测量值吻合良好。

图14 传感器温度仿真值与测量值的对比

5 结 论

文章对某型矢量喷管作动器增加冷却油路时进行热仿真分析,并进行试验研究。主要得到的结论如下。

(1) 矢量喷管作动器核心元件温度随着燃油入口体积流量的增加而降低,当燃油入口流量达到临界值后,核心元件的温度变化趋于平缓。

(2) 矢量喷管作动器核心元件的仿真值和测量值吻合良好,各测点温度满足技术指标要求,说明该矢量喷管作动器的冷却结构设计合理,为研究类似作动器热设计提供参考和指导。