动车组闸片寿命预测研究

2022-03-24马永靖杨广楠郑魏婧张笑凡高靖添王志龙

马永靖,杨广楠,郑魏婧,张笑凡,李 松,高靖添,王志龙

(1 中车长春轨道客车股份有限公司, 长春130062;2 北京纵横机电科技有限公司, 北京100094)

CR400BF 型速度350 km/h 复兴号动车组(简称动车组)在京沪高铁运营,标志着我国铁路列车高速化进程到达了一个新的里程碑。动车组空气制动采用盘形制动,制动过程中闸片在制动压力的作用下与制动盘进行摩擦将列车的动能转化为热能消散到大气中,使列车减速或停车。闸片在与制动盘摩擦过程中逐渐磨损,当达到闸片最大磨耗限度时需进行更换。闸片作为盘形制动的关键部件,其使用寿命,即闸片能够满足的动车组运用里程,除与自身摩擦材料磨耗特性及厚度有关外,还与动车组基础制动配置、制动力管理策略、运行线路、站间距和司机操作习惯等众多因素密切相关,闸片寿命问题具有一定系统复杂性。

目前,我国动车组闸片检修和更换周期的确定,多源于长期运用积累的经验数据,随着动车组运营速度的提高、动车组数量的增加、运营线路的多样化,现有的方法已无法满足闸片运用及检修需求。提前预测闸片使用寿命[1]和磨损量,可为动车所制定闸片检修周期,提高闸片检修效率及节支降耗提供理论基础[2]。同时也可为动车组全寿命周期成本计算以及备件储备数量提供基础数据。如关联闸片更换日期、动车组运行里程和闸片剩余厚度等信息,还可用于实现闸片的故障预测与健康管理,具有非常重要的现实意义。

文中系统地介绍了一整套闸片磨耗数据采集及分析的方法,提出了“闸片厚度—里程线性拟合公式”和“闸片厚度—质量—里程一体化线性拟合公式”2 种预测闸片寿命的理论模型,对比了2 种闸片寿命预测模型的优缺点。基于采集的3 列动车组闸片厚度、质量及运行里程样本数据,采用pearson(皮尔逊)相关系数法分析,发现闸片磨耗与运行里程极强相关。引入闸片偏磨分析,分别建立了动车闸片和拖车闸片寿命预测的数学模型。运用该数学模型对闸片的寿命及单位里程的磨损量进行了预测,数据一致性较好。

1 闸片磨耗数据采集及分析

1.1 动车组及闸片信息

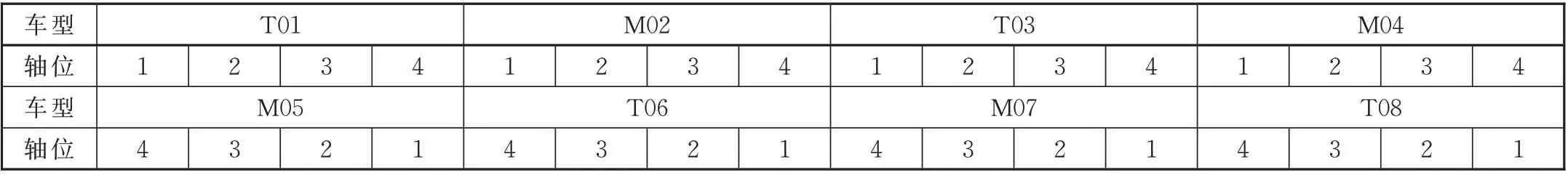

动车组由4 辆动车(M)和4 辆拖车(T)组成,编组及轴位定义见表1。

表1 动车组编组及轴位定义

动车每轴配置2 套轮装盘形制动,拖车每轴配置3 套轴装盘形制动,每个制动盘左右两侧各有1副闸片,动车和拖车采用同一型号闸片,如图1所示。

图1 闸片摩擦块位置定义

每副闸片由上下2 个半片组成,共布置有18个摩擦块,摩擦块为粉末冶金材料,理论有效磨耗厚度为160-1mm,如图2 所示。

图2 闸片有效磨耗厚度

1.2 闸片位置定义

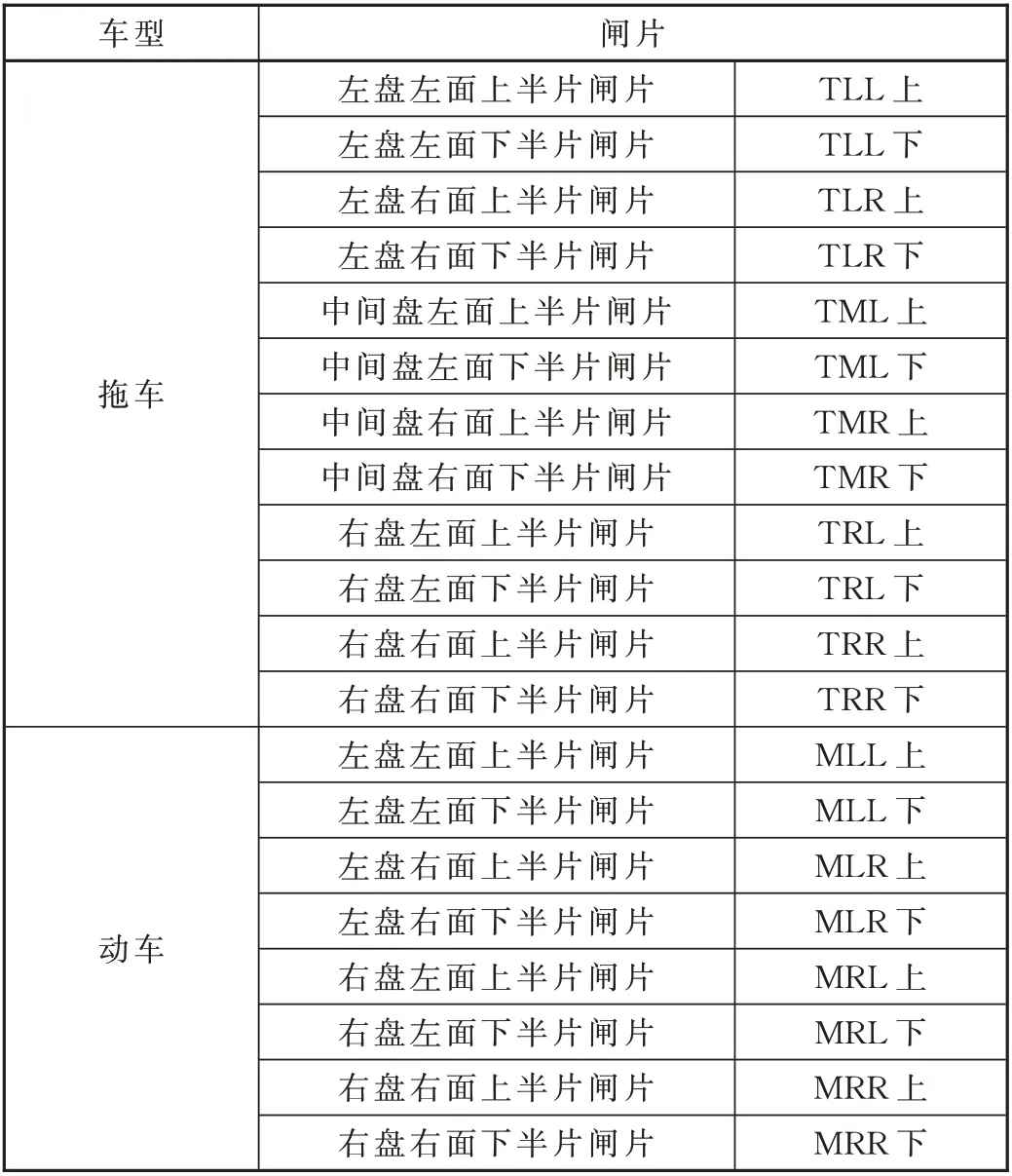

为便于闸片磨耗数据统计,拖车和动车每根轴闸片位置定义见表2。

1.3 闸片磨耗测量方法及数据分析

1.3.1 闸片磨耗测量方法

定期拆卸闸片,用游标卡尺(精度0.01 mm)测量图1 所示6 个位置摩擦块的厚度。用电子秤(精度0.001 kg)测量闸片质量。同时记录测量日期、动车组运行里程和闸片位置等信息,见表2。

表2 动车闸片和拖车闸片位置定义表

1.3.2 闸片磨耗分析方法

根据运用经验,闸片在运用过程中一般都存在偏磨现象,可分为上下偏磨和内外偏磨。上下偏磨可通过分析图1 中摩擦块1 和摩擦块4 磨耗厚度获得,上下偏磨量=摩擦块1 磨耗厚度-摩擦块4 磨耗厚度。内外偏磨可通过分析图1 中摩擦块2、5 和摩擦块3、6 磨耗厚度获得,内外偏磨量=摩擦块(3、6)磨耗厚度最大值-摩擦块(2、5)磨耗厚度最小值。

闸片更换限度是按照闸片最薄处的厚度来控制的,故应记录闸片上摩擦块1~6 的厚度并进行偏磨分析,找出磨耗量最大的摩擦块进行闸片寿命预测。为便于偏磨分析,定义上下偏磨量为正值的闸片数量与闸片总数的比值为上下偏磨占比,该比值大于1/2 说明闸片上部磨耗速度快于下部磨耗;定义内外偏磨量为正值的闸片数量与闸片总数的比值为内外偏磨占比,该比值大于1/2 说明闸片外侧磨耗速度快于内侧磨耗。

2 闸片寿命预测理论模型

2.1 闸片厚度—里程线性拟合公式模型

2.1.1 闸片厚度与运行里程线性关系分析

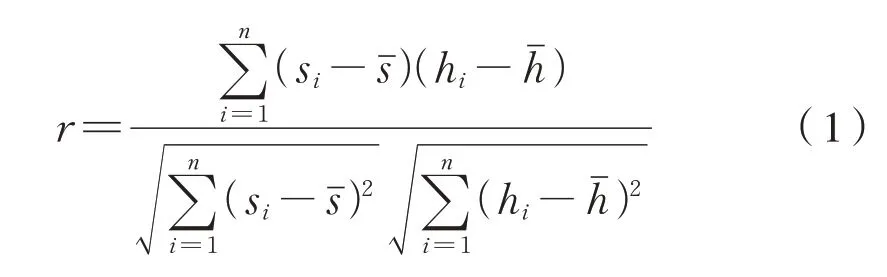

计算样本数据“摩擦块厚度”、“运行里程”的pearson 相关系数r为式(1):

式中:si为单次测量记录的运行里程;为运行里程的平均值,mm;hi为单次测量记录的摩擦块厚度,万km;为摩擦块厚度的平均值,万km。

根据摩擦块3、6 统计数据计算pearson 相关系数r均接近-1,见表3,说明“摩擦块厚度”、“运行里程”负相关性高,可建立一次线性数学模型。

表3 pearson 相关系数

2.1.2 闸片厚度—里程线性拟合公式

采用origin 绘图软件对样本数据曲线进行线性拟合,得到摩擦块厚度h与运行里程Sh的一次线性数学模型,为式(2):

式中:a为常数项;b为斜率。

将h=h0-h1max代入式(2),可得闸片最大运行里程,为式(3),即预测闸片寿命:

式中:h0=21 mm,为闸片初始厚度;h1max为闸片最大有效磨耗厚度。

2.2 闸片厚度—质量—里程一体化线性拟合公式模型

2.2.1 闸片质量—里程线性拟合公式

采用origin 绘图软件对样本数据曲线进行线性拟合,得到闸片质量m与运行里程Sm的一次线性数学模型,为式(4):

式中:a1为常数项;b1为斜率。

2.2.2 闸片厚度—质量—里程一体化线性拟合公式

采用origin 绘图软件对样本数据曲线进行线性拟合,得到闸片磨耗质量Δm1与闸片磨耗厚度Δh1的一次线性数学模型,为式(5):

式中:a2为常数项;b2为斜率。

将Δh1=h1max代 入 式(5),可 得Δm1=m1max,m1max为闸片最大磨耗质量。将m=m0-m1max代入式(4),可得闸片最大运行里程,为式(6),即预测闸片寿命:

式中:m0=3.1 kg,为闸片初始质量。

2.3 闸片磨损量

闸片磨损量指闸片在单位里程磨耗的厚度,为式(7):

式中:Hm为闸片磨损量,mm/万km;S为预测的闸片寿命,万km。

如有n组预测的闸片寿命Si,计算出闸片的平均寿命-S为式(8),计算出闸片的平均磨损量——-Hm为式(9):

2.4 2 种模型对比分析

“闸片厚度—里程线性拟合公式”模型较为简单,其预测数据准确性取决于手动测量闸片厚度样本数据的准确性。

“闸片厚度—质量—里程一体化线性拟合公式”模型较为复杂,但可排除部分人为手动测量误差,预测的准确度相对较高。

3 闸片寿命预测数学模型及结果

3.1 闸片磨耗数据

按1.3.1 节闸片磨耗测量方法,跟踪CR400BF-5001 动车组运行790 508 km,采集12 次数据;跟踪CR400BF-5002 动车组运行876 242 km,采集13 次数据;跟踪CR400BF-5003 动车组运行850 259 km,采集13 次数据。

3.2 闸片偏磨分析

按1.3.2 节方法统计分析了闸片偏磨情况,见表4。83%~88%的闸片外侧(摩擦块3、6)磨耗速度快于内侧(摩擦块2、5)磨耗;闸片上部(摩擦块1)磨耗与下部(摩擦块4)磨耗占比47%~50%,无明显规律。

表4 闸片偏磨统计

闸片外侧摩擦块3、6 最大偏磨量为3.58 mm,见表5。闸片最大偏磨按4 mm 考虑,摩擦块厚度160-1mm 考虑负公差,故预测闸片寿命时,闸片最大有效磨耗厚度h1max按11 mm 执行。

表5 闸片最大偏磨数据 单位:mm

3.3 数学模型及预测结果

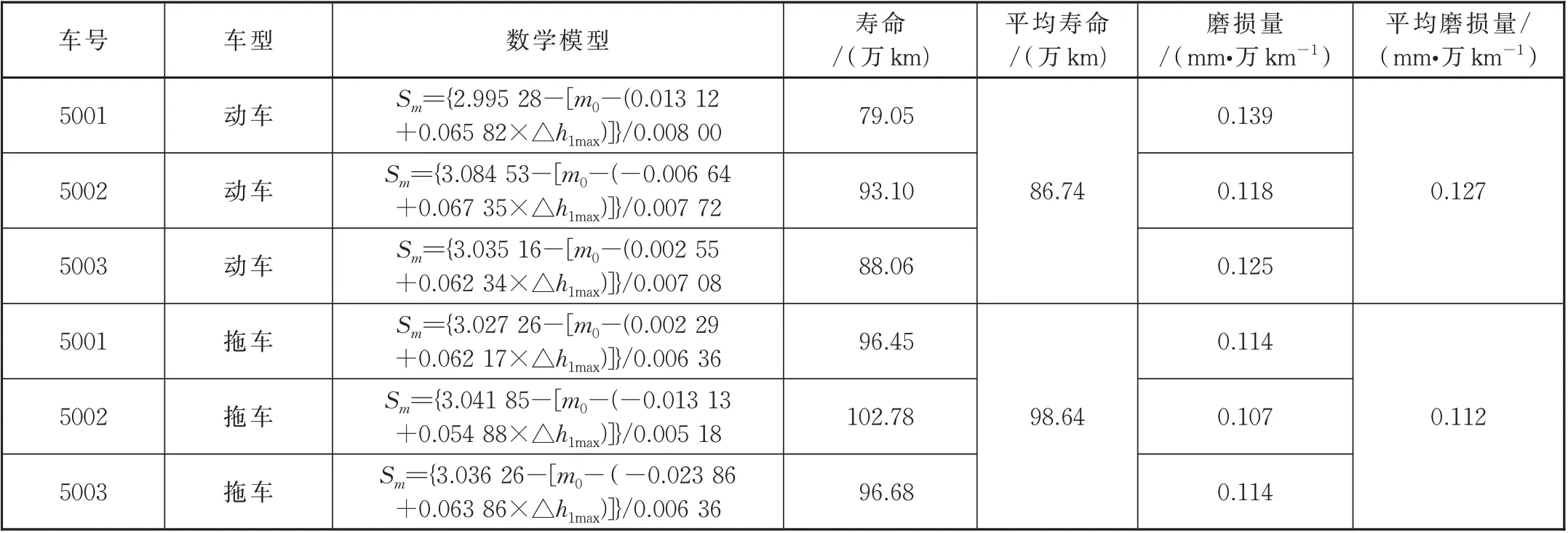

根据实测闸片磨耗数据,建立基于“闸片厚度—里程线性拟合公式”、“闸片厚度—质量—里程一体化线性拟合公式”的动车闸片和拖车闸片寿命预测数学模型,并计算闸片寿命,分别见表6、表7。

表6 基于“闸片厚度—里程线性拟合公式”的闸片寿命预测

表7 基于“闸片厚度—质量—里程一体化线性拟合公式”的闸片寿命预测

2 种方法预测的闸片寿命、磨损量、动车及拖车磨耗规律基本一致。其中,按“闸片厚度—质量—里程一体化线性拟合公式”模型计算取平均值,预测动车闸片寿命为86.74 万km,磨损量为0.127 mm/万km;预测拖车闸片寿命为98.64 万km,磨损量为0.112 mm/万km;动车闸片寿命小于拖车闸片寿命。

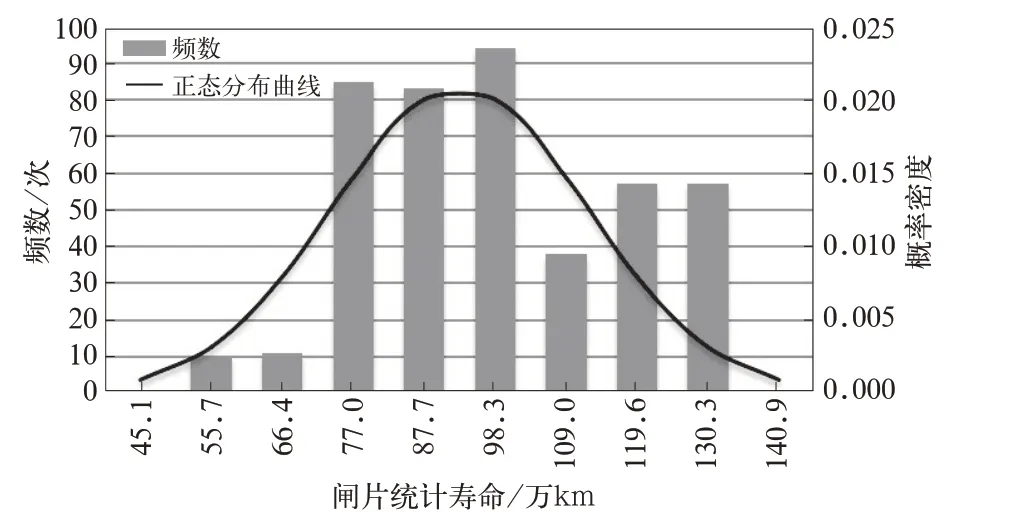

4 闸片寿命统计数据对比分析

统计了903 块动车闸片和435 块拖车闸片磨耗到限时的寿命,动车闸片和拖车闸片寿命均服从正态分布。动车闸片寿命在69.2~115.4 万km 之间的占比85%,如图3 所示。拖车闸片寿命在77~130 万km 之间的占比95%,如图4 所示。动车闸片寿命小于拖车闸片寿命。可见文中预测闸片寿命与闸片寿命统计数据一致性较高。

图3 动车闸片统计寿命正态曲线

图4 拖车闸片统计寿命正态曲线

5 总 结

文中研究了2 种预测闸片寿命的方法,基于动车组短期跟踪采集的闸片厚度、质量及运行里程样本数据建立数学模型,预测计算闸片的寿命。预测闸片寿命与闸片实际更换时的统计寿命一致性较高,动车闸片磨耗快于拖车闸片的规律一致。文中为动车组闸片寿命预测研究提供了新的思路和方法,为闸片的健康管理及维护检修提供了基础数据,具有一定借鉴和指导意义。