振动沉管碎石桩机系统中桩管疲劳强度分析*

2024-03-07刘玉霞龚秀刚郁文博

刘玉霞,龚秀刚,郁文博,吴 健

(上海工程机械厂有限公司,上海 201901)

0 引 言

振动沉管碎石桩是挤密处理松散砂土、粉土、粉质黏土、素填土、杂填土地基,以及用于处理可液化地基的有效方法。其以振动锤作为振动源,通过驱动桩管振动沉入及成孔填加碎石料后的振动,使桩体周围的砂土逐步被挤密,从而增加了处理后的地基的承载力和抗液化能力[1]。

振动沉管碎石桩机施工中桩管常出现裂纹的现象,给施工造成较大影响。笔者从振动对构件强度的影响角度出发计算桩管的疲劳强度,重点探讨不同振动锤参数、桩管型号对桩管疲劳强度的影响,并提出提高桩管疲劳强度的措施,为振动沉管碎石桩机中振动锤与桩管的设计与选型提供参考,避免振动沉管碎石桩机发生共振危害。

1 桩管裂纹分析与受力模型

1.1 桩管裂纹分析

振动沉管碎石桩机(如图1所示)配套的振动锤为电驱振动锤或液压振动锤,其中电驱振动锤较为常用;配套桩管为圆形钢管,桩管通过顶部法兰与振动锤底部法兰连接。桩管长度依据碎石桩工程设计的桩长确定,目前大型碎石桩所用桩管长度可达40 m,外径可达1 m。由于陆上运输尺寸受限的原因,桩管多由多节长钢管现场拼焊成整根钢管使用。在实际工程应用中,当相同规格的桩管配套不同规格参数的振动锤使用时,个别桩管会在短期使用后就出现裂纹,桩管裂纹如图2所示。桩管产生裂纹的原因,通常认为由桩管制作质量差所致,采取的补救措施为更换新桩管或现场对桩管裂纹进行补焊。虽然补救后桩管能继续施工,但是会严重影响施工进度,降低施工效率,增加施工成本,且新桩管及补焊后的桩管在后续使用中依然会出现裂纹。鉴于振动沉管碎石桩机为振动系统,传统通过改善焊接质量减少和避免桩管振动裂纹的方法存在局限性,应从振动力学的角度分析计算桩管的疲劳强度等参数,进而判断桩管在施工中出现裂纹的主要原因并提出避免裂纹的方案。

图1 振动沉管碎石桩机示意图

1.2 桩管受力模型

振动锤与桩管结构示意图如图3所示。桩管顶部固定振动锤,振动锤内部安装的偏心块在电或液马达带动下以某一角速度ω转动。由偏心块引起的离心惯性力,即激振力F=F0sinωt,其垂直分量F0sinωt为随时间做周期性变化的干扰力,它将引起桩管的纵向受迫振动。F的水平分量因相互抵消故忽略不计。振动沉管碎石桩施工工艺如图4所示[2]。

图3 振动锤与桩管结构示意图

图4 振动锤沉管碎石桩施工工艺图

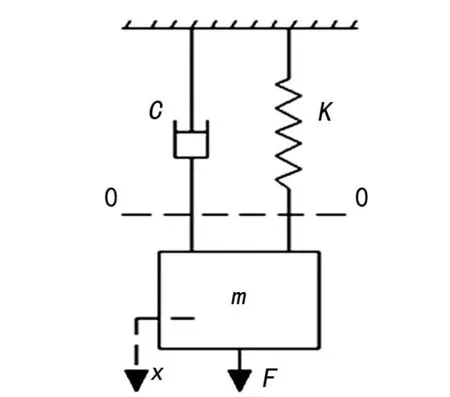

振动锤与桩管系统简化为单自由度有阻尼受迫振动,其动力学模型如图5所示。激振力F为作用在钢管上的简谐激振力,桩管所受土层的阻力为阻尼力。

图5 振动锤与桩管系统动力学模型

以振动锤与桩管系统的静平衡位置O-O为坐标原点,取系统的振动位移x为广义坐标,且向下为正,则振动系统的运动微分方程为[3]:

(1)

式中:M为振动锤与桩管的质量,kg;C为阻尼系数,N·s/m;K为桩管的刚度,N/m;F0为振动锤最大激振力,N;ω为振动系统频率,rad/s。

桩管受迫振动的振幅放大系数为[4]:

(2)

其中:

λ=ω/ωn

(3)

(4)

(5)

式中:λ为频率比;ωn为桩管固有频率,rad/s;g为重力加速度,m/s2;σst为桩管静应力,Pa;ξ为阻尼比;m为桩管质量,kg。

桩管受迫振动时,危险点的最大动应力为:

(6)

桩管受迫振动时,危险点的最小动应力为:

(7)

式中:σdmax为最大动应力,Pa;σdmin为最小动应力,Pa;F0为振动锤最大激振力,N;Q为振动锤与桩管系统重量,N。

桩管的疲劳强度条件为[5]:

(8)

式中:σ-1为桩管材料屈服强度,MPa;Kσ为有效应力集中系数,表示应力集中对构件持久极限的影响,文献[3]中查图表,取1.4;τ为尺寸系数,表示尺寸对构件持久极限的影响,文献[3]中查表,取值0.6;γ为表面质量系数,表示构件表面的加工质量对构件持久极限的影响,文献[3]中查表,取1.5;φσ为材料系数,低碳合金钢取值0.2;σa为应力循环中最大应力与最小应力的代数差之半,MPa;σm为平均应力,为应力循环中最大应力与最小应力的代数平均值,MPa;Kw为载荷系数,振动锤、碎石机取2~3[6]。

2 振动系统相关参数与桩管疲劳强度计算

桩管材质为Q355B,其它参数如表1所列。目前市场上主要厂家的400 kW振动锤参数如表2所列。土层为淤泥黏土,施工参数如表3所列。

表1 桩管参数表

表2 不同型号振动锤技术参数表

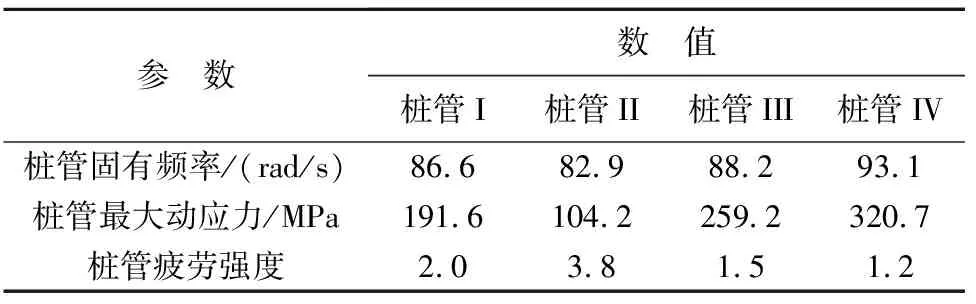

根据表1、2、3中相关数值,通过公式(2)~(5)进行计算。定义与振动锤Ⅰ、Ⅱ、Ⅲ、Ⅳ紧固连接的桩管分别为桩管Ⅰ、Ⅱ、Ⅲ、Ⅳ。各桩管的固有频率、疲劳强度等计算结果如表4所列。

表4 桩管计算结果表

3 桩管疲劳强度提升措施与选型建议

振动沉管系统中,振动系统的频率为振动锤激振力的频率,即振动锤的转速。为了避免共振,一般将固有频率前后各20%的区域作为禁区,激振力的频率应避免在这一频率范围内出现[4]。根据计算结果,振动锤Ⅰ频率禁区范围为[69.3,104],振动锤Ⅱ频率禁区范围为[66.3,99.5],振动锤Ⅲ频率禁区范围为[70.5,105.8],振动锤Ⅳ频率禁区范围为[74.5,117.2]。

由表4计算结果可知,振动锤Ⅰ、Ⅲ、Ⅳ的频率与对应桩管的固有频率较接近,即振动锤的频率位于频率禁区范围内,从而使振动对桩管产生了较大的动应力,降低了桩管疲劳强度;振动锤Ⅱ的频率在频率禁区外,振动对桩管产生的动应力较小,桩管Ⅱ具备较高疲劳强度,满足使用要求。另外,振动锤Ⅰ的频率低于桩管I的频率,桩管疲劳强度为2,尚满足使用要求;振动锤Ⅲ、Ⅳ的频率高于对应桩管的固有频率,意味着振动锤Ⅲ、Ⅳ在启动过程中,经过桩管的共振区域[7-8],对桩管会存在一定损坏。另外,由于振动锤Ⅲ、Ⅳ的频率与桩管固有频率不匹配,导致桩管Ⅲ、Ⅳ的最大动应力较大,疲劳强度低于规范要求,由此可推测此两种振动沉管系统的桩管在使用时会出现疲劳寿命较低,易损坏的状况。

为提高桩管的疲劳强度,建议系统选型时,应确保振动系统的频率不在桩管固有频率禁区。可采取措施如下。

(1) 降低振动锤工作转速,使振动锤转速低于0.8倍桩管固有频率。此措施可由振动锤制造厂家通过改变皮带传动比或通过变频技术实现。如振动锤Ⅰ、Ⅲ、Ⅳ转速分别设定为600 r/min(62.8 rad/s)、670 r/min(70.1 rad/s)、700 r/min(73.3 rad/s),桩管Ⅰ、Ⅲ、Ⅳ的强度分别提高至3.9、4.2、3.9。

(2) 振动锤相关参数不易改变时,可通过改变桩管刚度、质量的方法,改变桩管固有频率。桩管质量增大和刚度减小,桩管固有频率下降;桩管质量降低和刚度增大,桩管固有频率提高。如桩管Ⅰ选用壁厚0.03 m,长度35 m的钢管,桩管的刚度增加,桩管固有频率升高至91.5 rad/s,桩管疲劳强度提高至2.9;如桩管Ⅲ、Ⅳ选用壁厚0.025 m,长度40 m的钢管,桩管的刚度减小,桩管Ⅲ、Ⅳ的固有频率分别降低至80.4 rad/s、84.6 rad/s,桩管Ⅲ、Ⅳ的强度分别提高至2.5、2.2。

4 结 语

振动沉管碎石桩施工中,桩管寿命的长短与施工效率、施工成本及施工人员的安全息息相关。文章建立了振动锤与桩管系统的动力学模型,利用动力学公式计算了桩管的固有频率与疲劳强度,并分析了提高桩管疲劳强度的方法,为解决桩管施工裂纹提供思路与方案,对振动沉管碎石桩机避免共振危害以及振动锤参数设计和桩管选型具有参考与借鉴意义。