9QZ-1.6型青贮玉米收获机的研制与试验*

2024-03-07于文龙吕凤玉吴新明范怡汝

于文龙,吕凤玉,孙 安,吴新明,范怡汝,丁 莉

(1.甘肃省机械科学研究院有限责任公司,甘肃 兰州 730030; 2.甘肃金科峰农业装备工程有限责任公司,甘肃 兰州 730070;3.甘肃省先进设计与制造技术工程实验室,甘肃 兰州 730030; 4.甘肃省饲草机械装备创新中心,甘肃 兰州 730030)

0 引 言

丘陵山区地块的面积通常较小且形状不规则,因而不同地域种植的牧草品种的差异性较大。这些牧草包括箭舌豌豆、苜蓿等豆科牧草,羊草、冰草、甜高粱、全株玉米、燕麦等禾本科牧草,胡枝子、柠条等灌木类等高矮杆作物。不同地形及不同作物所用的收获机不同。国外牧草收获机以大型为主,主要适用于规则平整的大田作业,但大型收获机在我国梯田、水地等丘陵山地的适应性很差。国内销量较好的农哈哈、美迪等公司的青贮收获机行走系统采用轮式底盘,对土地的压实力大,易造成土壤板结。星光农机、沃得农机设计的骑马式履带底盘粮食收获机,在这些地域的通过性都较好,但实现不了青贮牧草收获作业。雷沃谷神、顶呱呱、沃工等公司研发的履带式割幅1.6~2.4 m的青饲料收获机,可有效解决上述地区青贮收获作业问题,可填补机具短缺的空白[1-5]。青贮收获机在收获完相应作物后,整车的重心会提高,由于地块的横坡和纵坡角度变化大,使转弯掉头危险性较大,因此需要机手对机具操作熟练且能应对突发状况。我国丘陵山区的经济普遍不发达,且从事农业的人员年龄偏大,因此开发一款操作使用简单、安全性高、性价比高的青贮收获机对于解决丘陵山区无合适机具可用、劳动力短缺等问题具有积极意义。笔者针对上述问题,研究设计了一种具有收割、切碎及抛送等功能的9QZ-1.6青贮玉米收获机。田间试验表明,此设备具备对高杆作物良好的收获能力,尤其在开道作业和小型地块作业过程中有较强优势,这为收获机在整体布局、设备舒适性及关键零部件等优化改进设计提供了参考和依据。

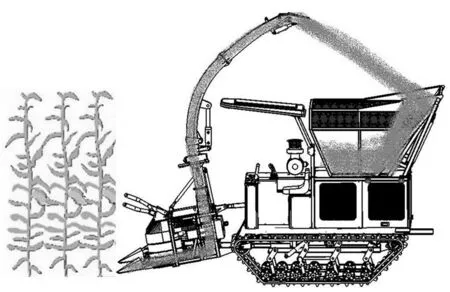

1 9QZ-1.6型青饲料收获机总体结构和工作原理

9QZ-1.6青饲料收获机适用于山地丘陵地区收获作业,整机收获青贮玉米流程如图1所示。秸秆含水率在65%~75%之间,其采用轮边液压驱动装置、高性能进口液压组件,操作简单方便、行走能力强,可实现原地调头。割台采用上传动割茬低,圆盘割刀不对行收割,作业环节包括扶禾、秸秆切断、秸秆喂入、秸秆切碎、碎料抛送、碎料入料仓、卸料。收获机割台下设置有用于切断秸秆的高速旋转的刀片,割下的作物输送到钉齿式喂入机构,进而由切碎机构对秸秆进行铡切,然后切碎刀盘高速旋转的风力将碎料通过切碎刀辊上的抛送叶片加速抛送入抛料筒,最后送入料仓。料仓容积大,且能快速卸料。

图1 9QZ-1.6青饲料收获机收获流程示意图

自走式青贮收获机工作时,发动机输出动力并将动力传递到整体式液压传动装置(HST),用以控制底盘行驶系统,动力经变速箱传递到前端挂接的悬挂式收获部件,控制其进行作业。收获功能部件包括切割输送装置、喂入装置、切碎装置和抛送装置及其他功能部件。青贮收获机向前行驶,青贮作物进入割台工作区域,作物底部被旋转的割刀盘割断后,拨禾齿将底部割断的作物顺着进料通道送入夹持喂入装置,喂入辊旋转将作物送到切碎装置中,切碎刀辊快速旋转,把作物切段切碎,细碎物料通过抛料装置收集在料仓中。9QZ-1.6履带自走式青贮饲料收获机主要技术参数如表1所列。

表1 9QZ-1.6主要技术参数(设计值)

2 关键零部件设计与分析

割幅小且适用性强的高矮杆割台主要由机架、扶禾器、分禾器、切割输送转筒、割刀盘、清草刀及传动部件等组成,提升拉杆和举升油缸挂接在履带自走式底盘上,割台后方连接在喂入机构两侧壁前段支座上。为使收获机在丘陵山地有较好的通过性,设计了割台液压升降装置,可同时满足不同作物割茬高度以及设备离地间隙要求[6-7]。

2.1 切割输送装置

(1) 圆盘切割器设计

设计割幅1 600 mm,机体宽度1 720 mm,滚筒数量2个,两滚筒的切割刀盘之间的间隙δ为60 mm,割刀最外缘与割台侧护板之间的间隙δ1为30 mm。

切割器割刀盘直径d0为:

(1)

依据高略契金力学试验,用滑切切割方式,初设圆盘切割器旋转平面与水平面的夹角α=10°,锯齿割刀扇形角45°。

圆盘切割器任意一点的运动轨迹是由自身的旋转轨迹与收获机向前行驶的直线轨迹合成而来的余摆线。以运动中的一点A为例,A点的运动轨迹方程如下:

(2)

(3)

(4)

联立上式得:

(13)

式中:r为切割器刀刃端点半径;ω为切割器角速度;t为切割器旋转时间;φ为切割刀端部与回转中心的夹角;vj为青贮机前进速度。

机组前进速度初设vf=2.5 km/h,刀片切割速度取va=35 m/s>vamin

vamin=γω-vj

(5)

(6)

(7)

经计算得出切割器转速n=1 200 r/min,为保证较好的切碎效果,割刀进程近似于h(h为切刀有效工作长度),刀齿刀刃上最远端两点a和b点在单位时间内的位移差与刀齿油箱工作长度相同,要求:

|ya-yb|=h

(8)

圆盘刀刃全长参与切割,即相邻刀刃在相同单位作业量情况下工作时长大于或近似等于相同单位作业量情况下机组前进位移所用时间,时间t表示为:

(9)

式中:t为相邻刀刃转过的时间间隔,s;m为圆盘刀齿数;va为割刀圆周切割速度,m/s;vj为机组作业前进速度,m/s;d0为切割刀盘直径,mm。

由上式得出评价切割质量的指标,即:

(10)

上式表示了割刀切割线速度与机组前进速度之间的关系,在割茬高度均匀变化程度不大的情况下,实际得出良好的切割质量和作业效率。

(2) 输送滚筒转速设计

下层折弯拨禾齿最先与割断的作物秸秆接触输送,因此,拨禾齿的性能很大程度决定了割台的输送能力。下层折弯拨禾齿齿数初设Z=24,滚筒转动一周理论输送作物植株24株,青贮玉米理想均匀株距L=25 cm,机具前进收获速度V=2.5 km/h,则输送滚筒的转速设计为:

(11)

式中:n为输送滚筒转速,r/min;V为机具前进收获速度,m/s;Z为下层折弯拨禾齿齿数;L为株距,m。

经计算可知,实际生产过程中V处于2.5~10 km/h之间,为得到较高的输送效率,将输送滚筒转速确定为n=50 r/min。

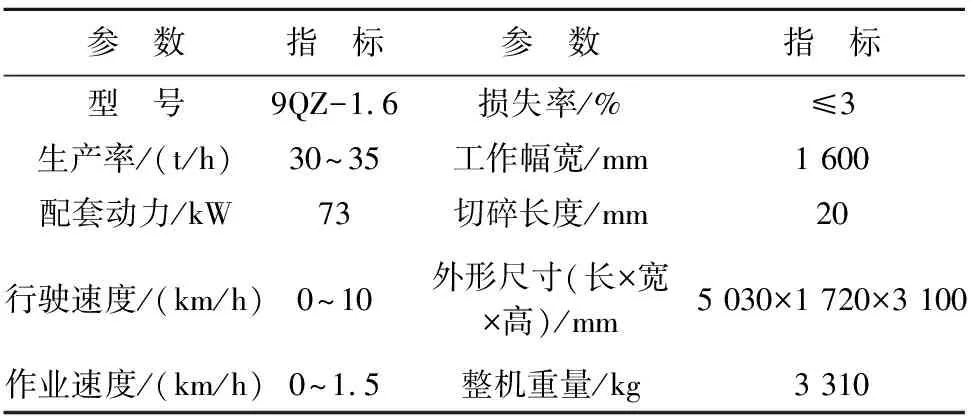

为确保青贮物料通过顺畅,夹持输送拨禾齿的钳送能力强,各层拨禾齿之间的配合度高,对挡料板进行了仿形设计。此设计可有效解决物料通道容易堵塞的问题,降低茎秆缠绕的发生概率。割台适用性强,割刀盘旋转锯切力大,能实现对多种杆状作物的不对行切割收获作业,切割输送滚筒结构如图2所示。

图2 切割输送滚筒装置总体结构

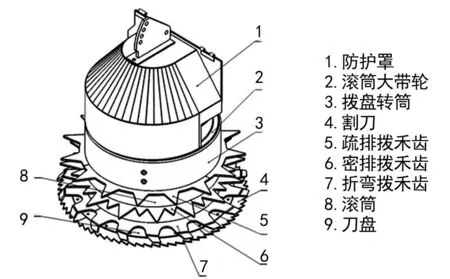

2.2 夹持喂入装置

该收获机喂入装置结构如图3所示。

图3 喂入装置

喂入辊是喂入装置的核心部件,位置位于物料通道后方,喂入辊竖直设置,沿喂入辊外缘轴向布置有均匀分布的焊接锯齿形齿条板,齿条板在左右辊上交错布置,以保证物料顺畅流入切碎装置[8]。喂入辊转速设计时需保证设备生产率≥30 t/h。切碎刀刀片是每个位置的线速度,茎秆被喂入辊卷向切碎刀盘定刀,物料的切碎长度可推导为:

(12)

式中:lc为物料理论切碎长度,m;Vw为物料喂入速度,m/s;nd为切碎器主轴转速,r/min;Zp为动刀数量,Zp=10。

初设切碎长度为0.03 m,取物料喂入速度Vw=5 m/s,求得nd=1 200 r/min。

(13)

(14)

将nd=1 200 r/min代入,最终求得喂入辊的转速nw=400 r/min。

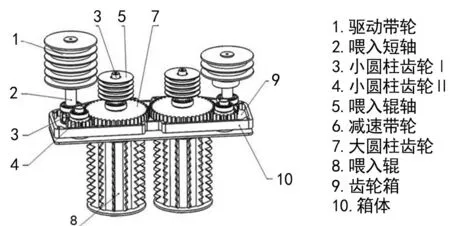

2.3 切碎装置

该切碎装置结构图如图4所示。

图4 切碎装置结构图

切碎揉搓装置为盘刀式,入料口与喂入装置紧密连接,其主要的功能部件包括旋转刀盘、切削刀片、揉搓板、抛送叶片。切削刀片圆周均匀排列且数量可调,动刀片刀刃沿与刃线垂直线成一定偏角的方向切入茎秆,即动刀片切割方式为滑切,这种切割方式可减少阻力,使得切割变得更省力。切碎揉搓装置壳体内侧设置揉搓板及揉搓齿条,使切削刀片和揉搓板条之间形成一段捻动行程,切断的作物秸秆被刀片和揉搓板条捻碎,再被抛送叶片送至抛料装置中[9]。

此青贮收获机实际生产率计算公式为:

Qt=15SQcvf×10-4

(16)

式中:S为割台的工作幅宽,S=1.6 m;Qc为作物产量,取5 000 kg/亩;vf为机器工作速度,取2.5 km/h;经计算得实际生产率Qt=30 t/h。

输送装置实际的生产率与理论生产率之比为物料喂入口的充满系数ε,ε计算公式为:

(17)

将数值代入得ε=30/47.52=0.63,此值处于0.6~0.65之间,上述符合设计要求,实际切碎生产率大于单位时间物料的收获量,所以物料切碎装置的设计也符合实际工作要求。

2.4 抛送机构

抛送装置结构如图5所示。

图5 抛送装置

抛送叶片数量与动刀相同,都为10个,均为掌形径向直叶片,每个抛送叶片与动刀沿切碎刀辊面形成15°,切碎刀辊旋转时,抛送叶片最高点与入口断面最短距离为120 mm,抛送叶片与抛送底座壳体最短距离为8 mm。旋转过程中,抛送叶片最外缘形成直径680 mm的圆,将单位时间Δt内每组动刀和抛送叶片转过后的抛送物料量与切碎物料量之比定义为单位时间内的瞬时抛送效率P,并使P达到82%[10]。

(18)

(19)

(20)

式中:H为喂入口高度,m;W为喂入口宽度,m;Vw为物料喂入速度,m/s;Δt为单位时间,此处可取0.1 s;R1为抛送叶片最外缘半径,m;R2为切割动刀下端最内缘半径,m;ly为抛送叶片宽度,m;vq为切碎刀辊线速度,m/s;Rq为切碎刀盘半径,m;nd为切碎辊主轴转速,r/min;T为周期,s。

将已知数据H=0.22 m,W=0.025 m,Vw=5 m/s,R1=0.34 m,R2=0.185 m,ly=0.13 m,Rq=0.26 m,nd=1 200 r/min,并联立以上三式获得结果P=0.816,即瞬时抛送效率为82%,抛送效率高。

下抛送筒入口断面与切碎装置壳体连接,出口断面不宜过大,一般为0.04~0.05 m2,下抛送筒的梯度比mTV是下抛送筒的出口断面积与入口断面积之比,一般mTV处于0.45~0.55之间,下抛送筒的高度H=(1.25~1.43)mTV,单位m。获得设计高度H=560 mm。此收获机抛送高度可用下式计算:

(21)

式中:vq为抛送叶片即切碎刀辊的圆周速度,m/s;ηH为由于物料在抛送过程中互相碰撞、缠绕并与管壁摩擦而造成抛送高度降低的系数,常用ηH=0.2~0.35,此处取0.2;g为重力加速度,取9.8 m/s2;求得抛送高度为3.4 m。物料的最大抛送距离S为:

(22)

式中:ηH为物料抛送高度降低系数,取0.2;K空为物料在空气中的阻力系数,取0.5;v抛为抛送物料的初速度,近似于vq,m/s;θ为抛送角,(°),此处取45°;最终获得了物料抛送距离可达到10 m。

3 9QZ-1.6型青饲料收获机样机田间试验

3.1 行驶性能试验

玉米试验地长大于90 m,符合试验方法中试验地长度不小于90 m、测区长度不小于50 m的要求,测区前后各留有20 m的稳定区。测定收获机最大空载行走速度和最大作业速度,将9QZ-1.6青饲料收获机样机驶入干硬平整的路面上,变速杆挂入最高档,机器以最大行驶速度行驶50 m,测定所需时间。测三次,计算平均时间,并计算出行驶速度;将青贮饲料收获机驶入试验地块中,作业时,变速杆挂入最高档 ,机器以最快作业速度行驶100 m,测定所需时间,测三次,并计算出行驶速度。样机空载及最大作业时的通过时间和行走速度如表2所列。

表2 样机行走、作业速度测定表

3.2 作业性能试验

(1) 实际收获作业速度测定

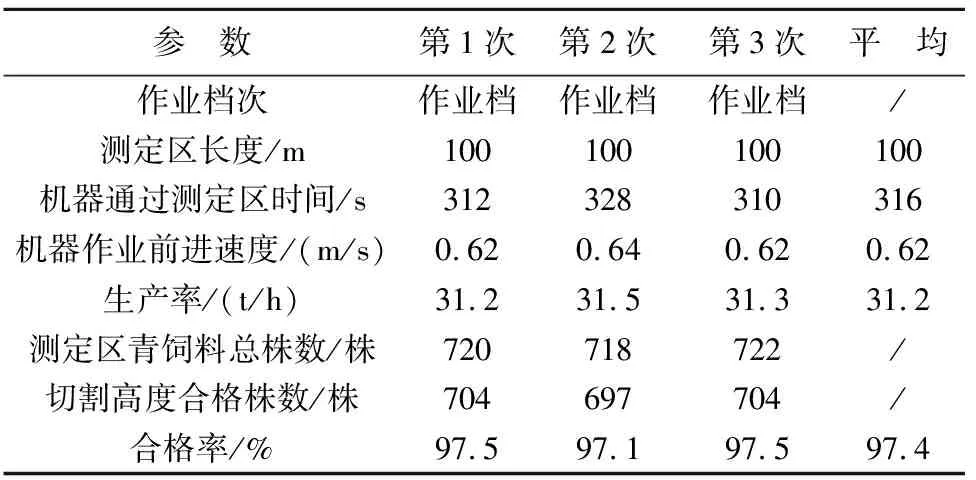

样机通过检测区时记录通过的时间,并将测量和计算数据记入表3中,按式(23)计算:

表3 全株玉米作业情况测定表

v=L/t

(23)

式中:v为试验样机作业前进速度,m/s;L为测定区长度,m;t为样机通过测定区的时间,s。

(2) 实际收获生产率测定

过检测区时,记录通过的时间,将测量和计算结果记入表3中,并按式(24)计算:

vj=3.6 L/t

(24)

式中:vj为试验机器作业前进速度,km/h;L为测定区长度,m;t为机器通过测定区的时间,s。

生产率按式(25)计算:

E=0.1BvjKQC

(25)

式中:E为生产率,t/h;B为割幅宽度,m;vj为试验机器前进(作业)速度,km/h;K为割幅宽度的利用系数;QC为作物产量的每公顷产量,t/hm2。

(3) 割茬高度测定

每个行程测区长度方向上取定3点,在每个测点1 m×1 m范围内测量玉米秸秆留茬高度,测量割茬切口至地面(垄顶)高度,取其平均值记录,如表3所列。

4 结 语

上述试验于2022年9月10日~2022年9月27日在甘肃金科脉草业有限责任公司古浪县泗水镇生产基地进行。试验表明,9QZ-1.6青贮饲料收获机样机空载和作业过程中,各项性能指标均满足设计要求。试验过程中设备具备对高杆作物良好的收获能力,尤其在开道作业和小型地块作业过程中有较强优势,后期需对收获机的整体布局、设备舒适性及关键零部件等进行优化改进设计,以进一步提高设备作业效率及可靠性。