新型缓冲短节设计

2023-09-26张俊国

张俊国

(中国电子科技集团公司第二十二研究所 河南 新乡 453003)

0 引 言

钻杆输送测井可以在下入钻杆过程中进行测井[1],钻杆输送测井与泵出式测井相比[2],缩短了测井时间,提高了生产效率。在钻杆输送的过程中,由于仪器接在钻杆最下方,测井过程中测井仪器容易被损伤,因而需要设计安全保护装置,如缓冲装置(防止仪器产生过大的轴向加速度)、保护套装置(防止仪器外壳发生过快磨损)和扶正器装置(防止仪器不居中)等以便对仪器进行保护[3]。当遇到井眼缩径时还可能出现仪器遇阻的情况,而以上的缓冲短节只有缓冲功能,无法使仪器适应复杂井况。现在的扶正类仪器(包括刚性扶正器、板簧扶正器[4]、推靠扶正器[5]、可调节扶正器[6]和整体弹性扶正器等)只具有将仪器扶正的功能[7],扶正力只与扶正机构的形变有关,而与仪器受阻后的阻力无关,可能在井下遇阻时使仪器被损坏。

本文结合以上缓冲类仪器及扶正类仪器的特点,以及钻杆输送施工工艺的特点,研制了新型缓冲短节。该新型缓冲短节具有以前缓冲短节的缓冲功能,另外,新设计的支撑臂可将仪器遇阻后的直推力转化为支撑臂的扶正力,并将仪器撑向油气井中心以使仪器顶端脱离受阻点,而且直推力越大时其扶正力也越大。

1 新型缓冲短节的结构

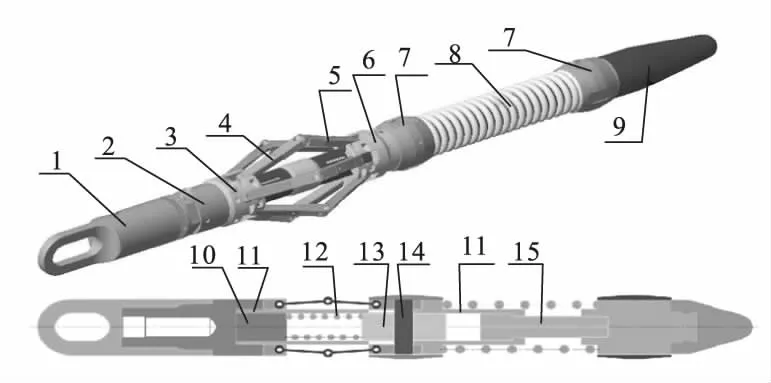

新型缓冲短节主要由上盖帽、上接头、扶正臂座、从动臂、主动臂、保护套、大弹簧、导向胶锥、弹簧座、导向管、收臂弹簧、推杆、传动销和导向杆等零部件组成,如图1所示。

1-上盖帽;2-上接头;3-扶正臂座;4-从动臂;5-主动臂;6-推盘座;7-耐磨套;8-大弹簧;9-导向胶锥;10-弹簧座;11-导向筒;12-收臂弹簧;13-推杆;14-传动销;15-导向杆。

1.1 新型缓冲短节工作原理

当新型缓冲短节处于正常测井状态时,扶正臂(主动臂与从动臂合称)靠收臂弹簧的预压缩力收拢,大弹簧处于预压缩状态,伸缩行程为0 mm。当新型缓冲短节遇阻时,导向胶锥推动导向杆,大弹簧开始压缩。当遇阻较严重时,大弹簧持续压缩,将使导向杆左端面接触到推杆端面,此时导向杆推动推杆并使扶正臂张开,扶正臂张开的过程中可将测井仪器抬起,使导向胶锥顺利通过遇阻段,随后大弹簧与导向杆回位,扶正臂在收臂弹簧与新型缓冲短节自重作用下回位。缓冲短节的最大伸缩行程250 mm,扶正臂最大张开角度(扶正臂两个铰接点连线与仪器轴向角度)为20°,其最大扶正外径为Φ192 mm。

1.2 新型缓冲短节扶正臂结构

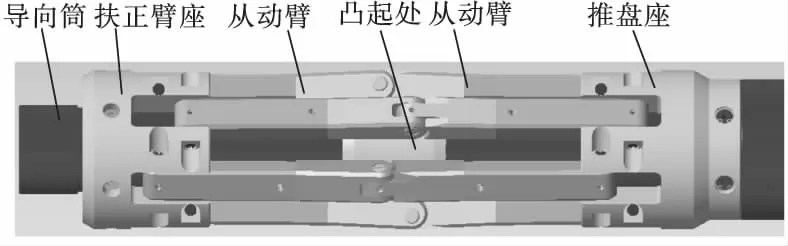

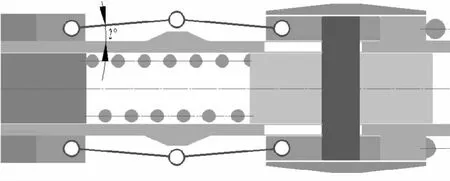

新型缓冲短节的扶正臂安装结构如图2所示。从图2可见,主动臂和从动臂一端通过销子连接在一起,形成铰接点,另一端通过销子连接分别固定在推盘座和扶正臂座上,扶正臂座和推盘座安装在导向筒上,扶正臂下方的导向筒在主动臂和从动臂的铰接点处加工了凸起结构,以防止扶正臂卡在死点位置[8]。扶正臂自然状态下张开角度为2°,如图3所示。

图2 扶正臂的结构示意图

图3 扶正臂原始状态示意图

主动臂头和从动臂头均采用不锈钢材料30Cr13进行加工,热处理硬度为HRC45~HRC50,该硬度的材料具有较好的耐磨性。为了最大限度地减少磨损,在扶正臂右端设计了耐磨套(参见图1),耐磨套外径为Φ105 mm,耐磨套的最高点高于扶正臂最高点且能通过Φ120 mm的井段。

1.3 新型缓冲短节推杆推盘结构

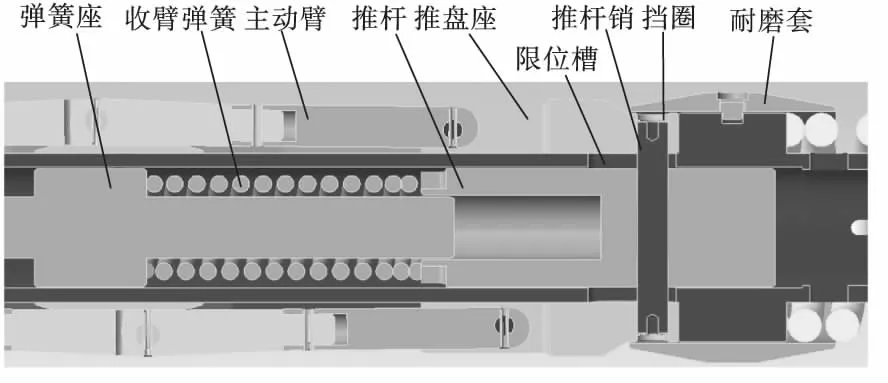

新型缓冲短节的推杆推盘结构如图4所示。从图4可见,推杆在导向杆的作用下向左产生位移,带动推杆销向左移动,从而使推盘座向左产生位移,推动主动臂带动从动臂张开,推杆行程为18 mm时达到最大扶正外径Φ192 mm,此时推杆销移动至限位孔的最左端并被限位。当仪器下端解除遇阻时,导向杆在大弹簧的作用下迅速回位,作用在推杆上的载荷降低至零,此时推杆在收臂弹簧和仪器自重的作用下回位并将扶正臂收拢。推杆销穿插在推盘座和推杆的固定孔中,上端用挡圈固定。

图4 推杆推盘结构示意图

2 弹簧与扶正臂受力计算与分析

2.1 大弹簧压缩力的计算

根据技术指标要求,缓冲短节的最大伸缩行程为不小于200 mm,并且当压缩行程为200 mm时,其压缩力不小于5 000 N。大弹簧的各项技术指标参数为:当线径d=13 mm、中径D2=76 mm、刚度k=29 N/mm、有效圈数n=22和自由高度H0=650 mm时,其材料为60Si2CrVA。在本新型缓冲短节中其预压缩量为25 mm。

由以上分析可知,伸缩行程为200 mm时,大弹簧压缩力F=k△x=29×(200+25)=6 525 N,其中△x为大弹簧总变形量。因而,大弹簧的压缩力符合新型缓冲短节的设计指标要求。

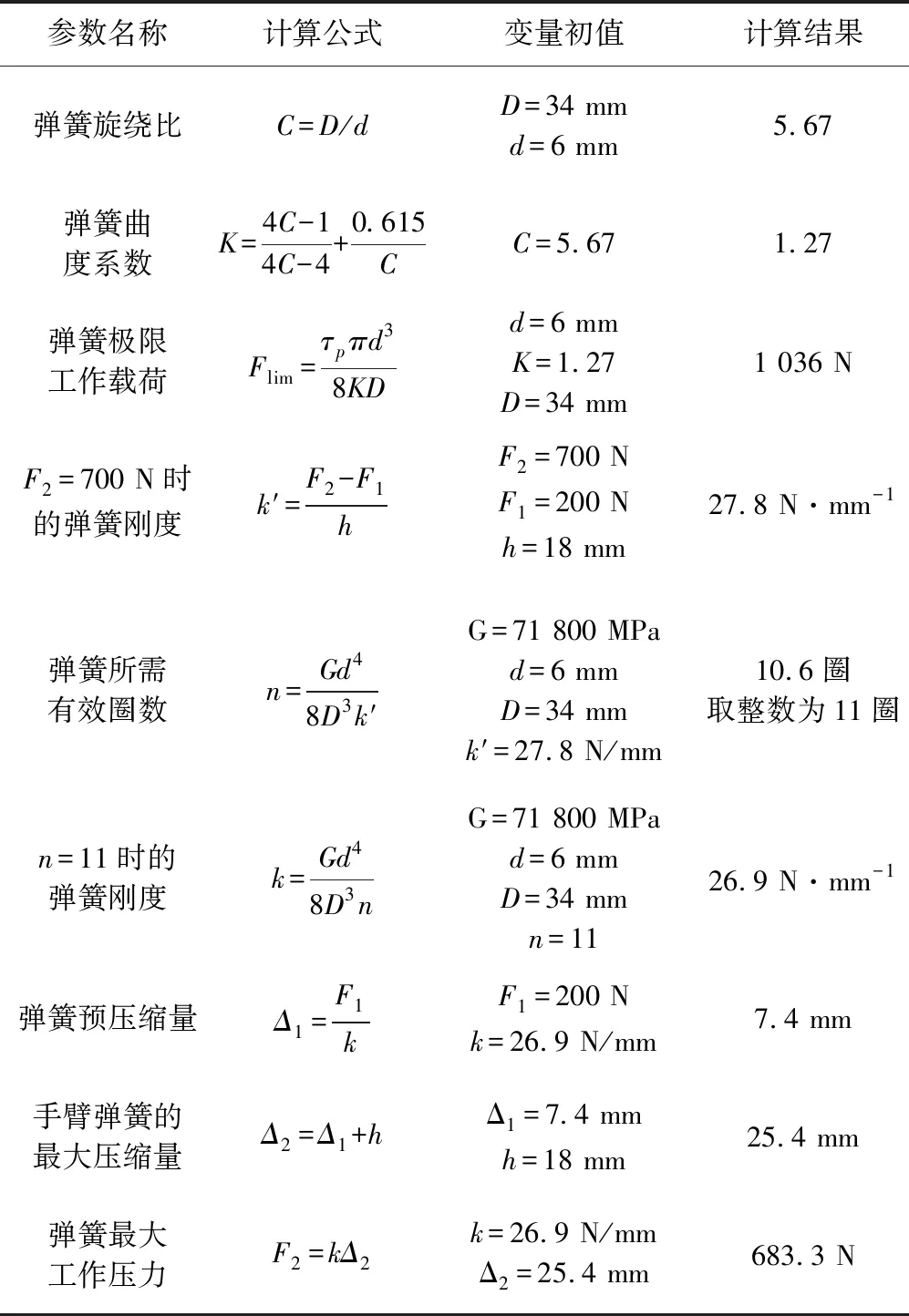

2.2 收臂弹簧的技术指标设计计算

弹簧材料选用不锈钢材料1Cr18Ni9,该材料的许用剪应力τp为533 MPa[9]。根据新型缓冲短节的内部空间结构尺寸,选取弹簧中径D=34 mm、线径d=6 mm和弹簧工作时的压缩量h=18 mm。

新型缓冲短节收臂时需要收臂弹簧将其右端面的零件向右推到极限位置,克服右端面后边的零件所产生的摩擦力。其右边的零件总重量约为130 N,取摩擦系数为0.15,于是需要克服的摩擦力约为130 N×0.15=19.5 N。为防止仪器在运行中发生颤动,取其预压力F1=200 N。收臂弹簧各参数的计算结果见表1[10]:

表1 收臂弹簧各参数的计算结果

从表1的计算结果可知,最大工作压力小于极限工作载荷,收臂弹簧符合在新型缓冲短节有限的内部空间内提供足够的推力使扶正臂回位的要求,同时也符合在最大工作压力作用下不发生屈服的要求。

2.3 扶正所需推力计算

新型缓冲短节在扶正过程中的力学模型可以等效为一个带曲柄滑块的二力杆结构,其力学模型如图5所示。

图5 扶正过程中的力学模型

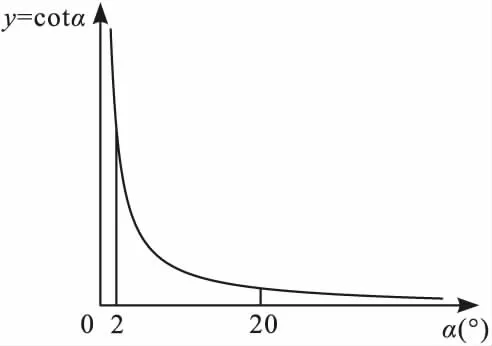

在图5中,F为推盘所受的推力,N;P为扶正力,N;α为扶正臂张开角度。

由汇交力系平衡理论可对推盘所受的推力F进行如下计算:

(1)

当仪器在下井推进过程中遇阻严重时,扶正臂需克服仪器的自重将仪器抬起以使仪器顺利通过遇阻段,缓冲短节自重约为25 kg,缓冲短节上端所连仪器为四臂井径短节,考虑到井径臂对仪器有一定的支撑作用,故在此处P选用2 000 N。

由式(1)可知,推力F与扶正力P之间的关系为y=cotα函数关系,其函数关系的曲线如图6所示。从图6可见,在遇阻启动瞬间所需的推力F最大,而后随着扶正臂逐渐张开,α随之增大,因而所需推力逐渐减小。

图6 y=cotα函数图

测井仪器串的最大抗压强度为80 kN,仪器遇阻时扶正臂启动所需最大阻力F阻小于最大抗压强度,符合设计指标要求。

3 新型缓冲短节的应用情况

现在新型缓冲短节作为超高温测井仪器串的标准配件,已由胜利测井公司在山东、新疆和四川等油田进行了使用。在这些油田的使用结果表明,该新型缓冲短节具有较好的缓冲性能和脱阻性能。

4 结 论

1)新型缓冲短节符合大弹簧压缩行程200 mm时压缩力不小于5 000 N的缓冲要求,也符合当仪器受压达到系统指标之前自动将仪器推离遇阻区的功能要求。

2)设计的新型缓冲短节具有原有缓冲短节的缓冲功能,新设计的扶正功能可使仪器遇阻后将其遇阻的阻力转化为扶正臂铰接点的扶正力,使扶正臂伸出将仪器推向井筒中心,达到自动脱阻的目的,提高了仪器测井过程的安全性。