139.7mm减摩减扭短节断裂原因分析

2019-07-03葛明君

葛明君,徐 欣

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

油田大位移井和水平井在钻井过程中,当油井的井斜比较大时,由于重力效应,使井下的钻柱受到很大的摩擦阻力,从而导致送钻困难、顶驱能力超过上限、钻柱和套管磨损严重,影响正常的钻进和完井作业[1]。为了解决该问题,在这些油井的钻柱中安装减摩减扭短节,并使用于油井的钻进作业中。减摩减扭短节主要由上接头、下接头、防磨支撑环和耐磨外套四部分组成[2]。减摩减扭短节在钻进时,承受比较大的交变应力,如果其材料质量差或者使用不当,就会造成断裂等失效事故;如果发生断裂失效事故,会严重影响钻井作业的正常进行,所以,对发生断裂失效的减摩减扭短节,应对其断裂失效原因进行分析,以防止此类失效事故再次发生。首先调查了断裂失效减摩减扭短节的使用工况,然后取样试验分析了其材料的内在质量情况,最后根据使用工况、断口形貌特征和材料试验结果分析确定了其断裂失效的原因。

1 断裂失效事故概况

断裂失效的减摩减扭短节所服役的油井于2014年4月17日18:00开钻,该油井是一口三开定向开发水平井,设计井深4 838 m,目的层为沙一。

2014年6月11日12:30下钻到底,此时井深4 681 m,钻具组合为Φ215.9 mmPDC×0.35 m+1.25°螺杆×7.91 m+Φ203 mm稳定器×0.72 m+411/410浮阀×0.5 m+Φ162 mm无磁钻铤×9.13 m+Φ171 mmMWD短节×1.35 m+521/410×0.5 m+Φ127 mm加重钻杆×168.25 m+Φ127 mm钻杆×1 743.81 m+411/520×1.15 m+Φ139.7 mm钻杆+521/520减摩减扭短节×28个。下钻到底后进行循环,循环45 min后悬重突然由150 t降至60 t,泵压由10 MPa降至2 MPa,起钻后发现减摩减扭短节本体断裂,井下钻柱鱼顶位于井深964.35 m处,落鱼钻柱长度为3 716.65 m。落鱼钻柱组合为:Φ215.9 mmPDC×0.35 m+……+Φ139.7 mm钻杆×1 775.69 m+521/520减摩减扭短节×8个。

该井设计井深4 838 m,四段制井身剖面,井底水平位移2 220 m,最大井斜34.25°,采用三开井身结构。自三开井段进行减摩减扭短节现场试验,失效短节入井服役时间169 h、纯钻时间104 h、进尺为651 m后发生了断裂,断裂位置为造斜段下部,断裂点前后两点狗腿度分别为2.98°/30 m、2.71°/30 m。

2 失效短节断口分析

失效的减摩减扭短节断裂部位在外螺纹根部第二牙螺纹处,其断口宏观形貌如图1所示。从图1可见,裂纹从外螺纹根部第二牙螺纹丝扣底部处萌生,裂纹源区表面与拉应力方向呈45°夹角,裂纹扩展区呈现疲劳扩展特征。断口附近螺纹轮廓形状完好,无明显粘扣、变形及磨损痕迹。

图1 断裂减摩减扭短节宏观形貌

3 化学成分分析

从失效短节上取样进行化学成分分析,分析结果见表1。结果表明,失效的减摩减扭短节的材料为42CrMoA。

表1 失效短节化学成分(质量分数) %

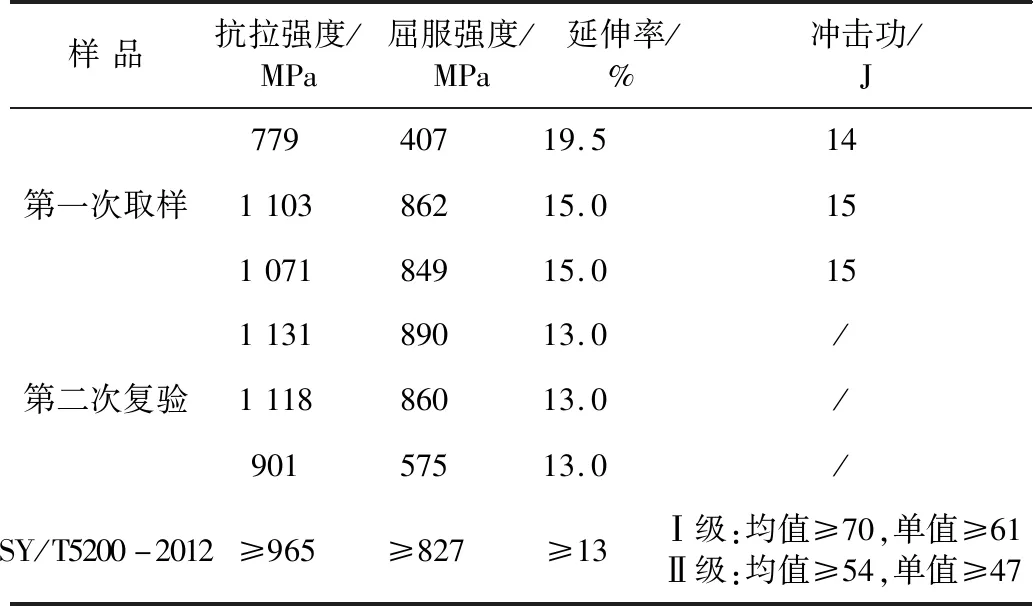

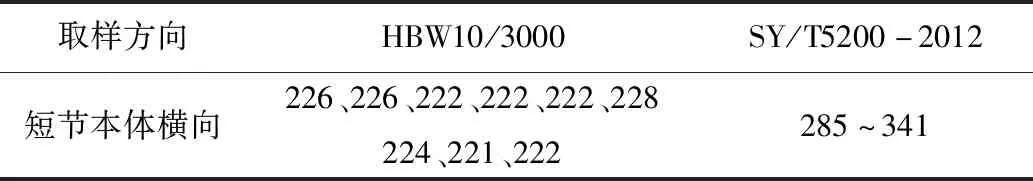

4 力学性能分析

从失效短节断口附近的本体处取直径为12.5 mm、标距为50.0 mm的圆棒拉伸试样,并取样加工成10 mm10 mm55 mm的纵向夏比V型缺口冲击试样及全壁厚横向硬度块试样进行试验。这些力学性能试验温度均为室温,力学性能试验结果见表2和表3。试验结果表明,失效的减摩减扭短节材料的力学性能不符合SY/T5200-2012标准的要求。

表2 拉伸性能和冲击性能试验结果

表3 硬度试验结果

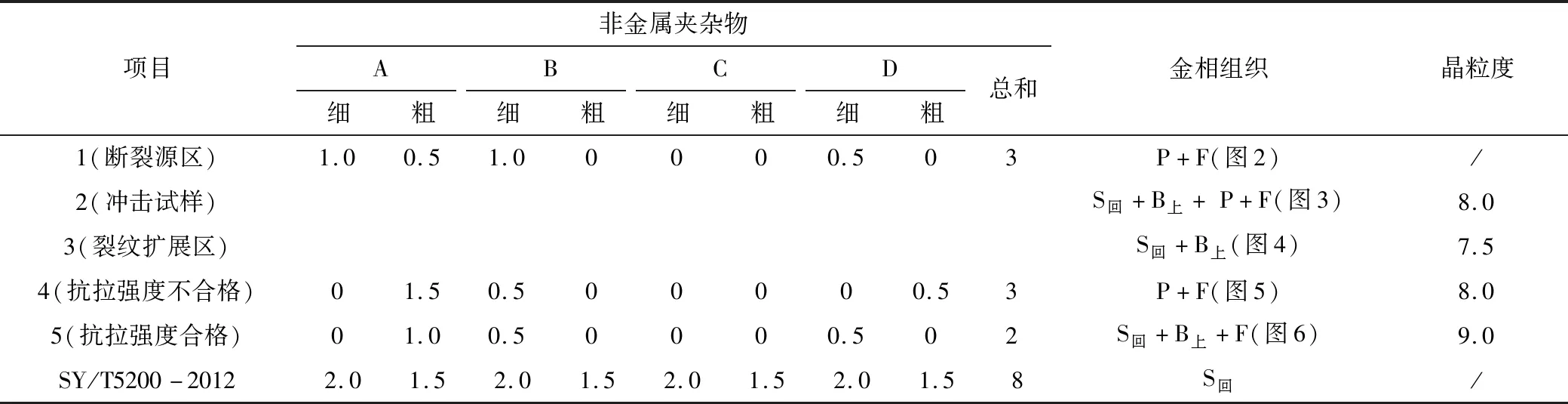

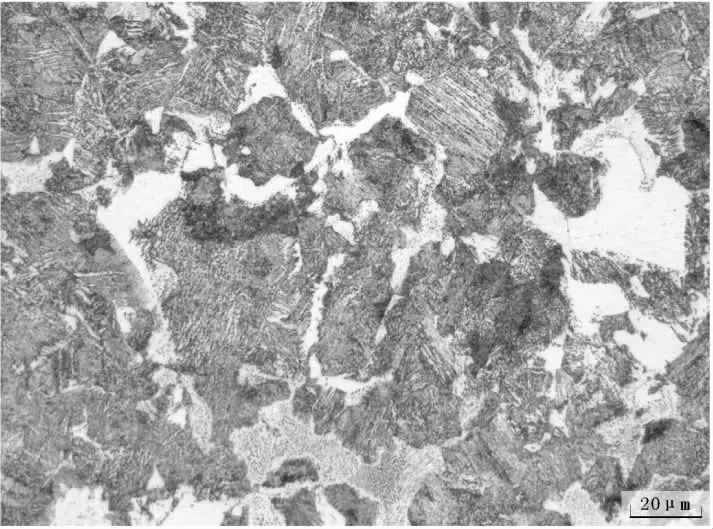

5 金相分析

在失效短节的断口裂纹源区、裂纹扩展区、抗拉强度合格试样、抗拉强度不合格试样以及冲击试样截取金相试样,依据GB/T10561-2005和GB/T6394-2002试验分析其材料的金相组织、晶粒度及非金属夹杂物,试验结果见表4,其中图2~图6分别是表4中1号~5号试样的金相组织形貌。

表4 金相试验结果

图2 1号试样金相组织形貌

图3 2号试样金相组织形貌

图4 3号试样金相组织形貌

图5 4号试样金相组织形貌

图6 5号试样金相组织形貌

6 断裂失效原因综合分析

根据减摩减扭短节所服役的油井工况,该短节断裂失效发生时位于油井的斜井段,由于斜井段井眼的曲率较大,从而使该短节所受的拉伸应力、扭转应力和摩擦应力等交变应力较大[3];所以该短节服役苛刻,促进了断裂失效的发生。从使用情况可知,该短节在井下的纯钻时间仅为104 h,另外其断口上有疲劳区和瞬断区,所以其失效属于早期疲劳断裂[4-5]。

失效短节的材料力学性能试验结果表明,短节不同位置的力学性能存在明显差异,而这种差异是由于其材料不同部位金相组织的不同造成的。金相分析结果表明,短节断裂部位金相组织为珠光体+铁素体,而不是回火索氏体为主的调质组织,说明该短节的热处理工序不符合要求,使材料中存在大量的珠光体和铁素体金相组织,导致其材料强度和硬度低、韧性差,这些性能指标试验值明显低于SY/T5200-2012标准的规定。根据以上试验结果,减摩减扭短节材料热处理不当,造成该短节材料各部位的力学性能值不一致,局部强度、硬度及韧性较低,是导致其断裂失效的主要原因。

减摩减扭短节断裂失效发生时位于水平油井的斜井段,在钻井过程中承受复杂的拉伸、扭转、弯曲和振动载荷,服役工况恶劣。所以该短节服役条件苛刻是其发生早期疲劳断裂的次要原因。

7 结 论

1)断裂失效的减摩减扭短节材料的力学性能不符合SY/T5200-2012标准的要求。

2)断裂失效的减摩减扭短节材料的强度和硬度低、韧性差,是其早期疲劳断裂失效的主要原因。