反铲六连杆装载机动臂的有限元分析及拓扑优化

2020-11-05娄玉印韦学杰丁雨润龙盛保

娄玉印 熊 甜 于 瑛 韦学杰 丁雨润 龙盛保

(柳州工学院,广西 柳州545000)

1 概述

动臂作为装载机的重要组成部分,其动力学特性直接影响装载机的使用寿命和安全指标。装载机在工作过程中,力学特性复杂,工况多变,难以保证整机的性能[1]。本文首先通过三维建模软件建立装载机工作装置的三维模型;其次根据多体动力学理论对装载机工作装置进行动力学分析;再次利用有限元分析软件Hypermesh 验证其强度条件并对动臂进行拓扑优化;最后根据拓扑优化结果对动臂重新设计并再次对新的动臂结构进行有限元分析。结果表明:新型动臂结构较原来减少20%,满足强度条件,该新型结构对企业的动臂研究与设计具有一定的指导价值[2]。

2 装载机动力学分析

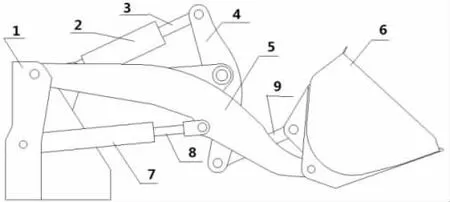

2.1 装载机机构如图1 所示:

图1 装载机装置图

2.2 受力分析

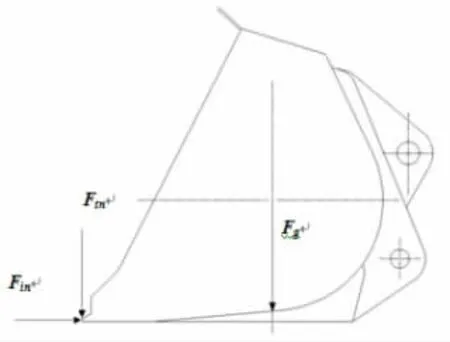

铲斗的受力如图2 所示[3]:

图2 铲斗力学分析

Fin- 铲斗的插入阻力

Ftn- 刃板尖端的转斗阻力

经计算得:Fin=116826N。

Ftn=66000N。

F'g=Fgcos15°=50000×cos15°=48296(N)

2.3 装载机的动力学模型

装载机的动力学模型如图3 所示[4-5]:

图3 装载机工作装置动力学模型

加载大小:

2.4 装载机动臂动力学分析

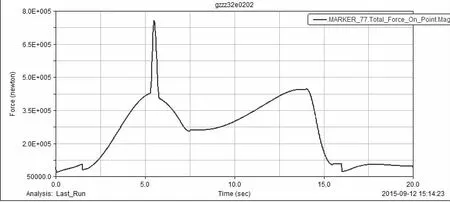

2.4.1 动臂活塞与动臂连接处动力学分析。根据动力学分心得动臂活塞与动臂受力分析如图4 所示:

图4 动臂活塞与动臂连接处分析图形

经分析得:装载机动臂活塞与动臂连接处在运行时间6s 时受力最大为7.57E+005N。

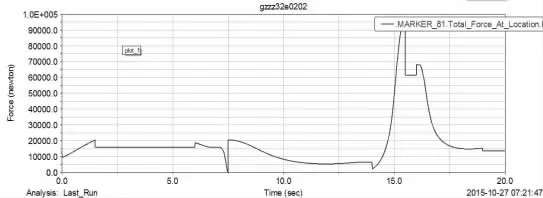

2.4.2 动臂与拉杆连接处动力学分析。根据动力学分析软件ADAMS 得动臂活塞与动臂受力分析如图5 所示:

图5 动臂与拉杆连接处分析图形

经分析得:装载机动臂与拉杆连接处在运行时间16s 时受力最大为95000N。

3 动臂有限元分析过程

动臂材料选用ZG40Cr,采用四面体单元三维实体SOLID92,采用6 级精度智能网格划分方式得动臂有限元分析如图6 所示所示:

图6 动臂的应力云图

由上述云图得:动臂最大应力为55.2MPa,满足强度条件。

4 动臂的拓扑优化

4.1 优化区域

如图7 所示:红色部位为优化区域,绿色部位为优化不变区域。

图7 动臂的有限元优化模型

4.2 目标函数

以动臂质量最小为目标

4.3 有限元分析

经拓扑优化分析如图8 得:

图8 动臂的有限元拓扑优化

由拓扑优化结果可知,动臂的主要优化区域为动臂的左右两侧。

4.4 动臂再设计

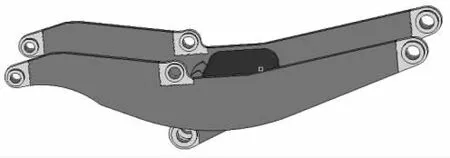

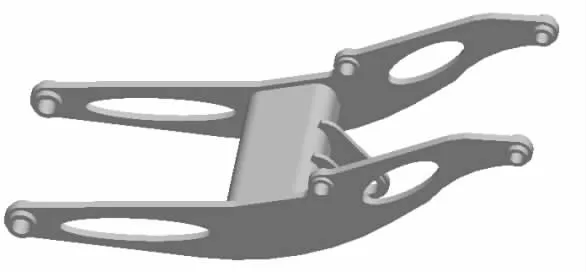

重新设计动臂结构如图9 所示:

图9 动臂结构再设计

5 动臂优化后有限元分析

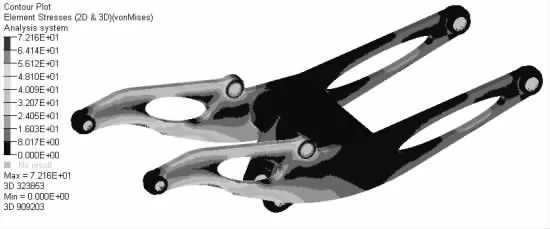

对新型设计动臂应力分析如图10 所示:

图10 新型动臂结构应力云图

由上述分析得:

(1)新型动臂最大应力为72.1MPa,满足强度条件。

(2)新型动臂重量较原来减少约20%,该结构对企业动臂设计有一定的指导意义。

6 结论

6.1 对装载机动臂进行动力学分析,得出其动力学特性。

6.2 对装载机动臂进行有限元分析,得出其强度特性。

6.3 对装载机动臂进行优化设计,优化后新型动臂重量较原来减少约20%。