油田酸性采出水中Cl-对20#钢管道腐蚀的影响*

2023-09-26宋成立董占民刘媛媛贾新辉李勃阳

宋成立,董占民,郭 宇,郝 奕,刘媛媛,贾新辉,李勃阳

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室/国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077;2.中国石油长庆油田分公司第二采气厂 榆林 710016)

0 引 言

油气集输管道是指从油气井口开采出的新鲜物流到油气净化处理厂之前的单井管道、支干线管道[1]。集输管道的输送介质中含有地层采出水,其常含有Cl-、Ca2+、Mg2+等无机离子,某些气田还伴有CO2腐蚀性气体,造成管道不同程度的电化学析氢腐蚀,随着管道服役年限的增加,腐蚀损伤也会不断累积直至穿孔[2]。不同区块采出水中Cl-含量差异较大,对管道选材、防腐等影响规律不同,但已有文献多探讨单纯NaCl溶液中金属材料的腐蚀损伤[3-5],对CO2酸性复杂介质下的Cl-腐蚀规律研究较少。因此,本文针对地层采出水中不同含量的Cl-开展模拟现场酸性介质环境的腐蚀试验,研究多因素作用下Cl-对影响集输管道腐蚀的行为和规律;同时利用方差分析方法明晰Cl-对管道发生均匀腐蚀和点蚀的显著性,为管道选材、防腐、安全评估等提供科学的理论依据。

1 试验方法

1.1 材料

油气田开发中集输管道用量大、投资大,加之部分区块油气储量小、投入产出比低,当前应用最多的是兼具优异加工性和经济性的20#钢材料[6-7]。本文选取某油田库存的20#管道短节,其化学成分见表1,均符合标准GB/T 8163—2018[8]对20#管道的制造要求。

表1 化学成分 %

将20#管道材料加工成矩形试片,规格为50 mm×10 mm×3 mm(含Φ5 mm的孔,用于固定),对试片的6个工作面采用240#、400#、600#和800#的SiC砂纸逐级打磨直至镜面,并测量试片原始尺寸和重量。

1.2 高温高压动态反应釜试验

采用室内多相动态高温高压反应釜检测装置(最大容积5 L,最高试验压力70 MPa,最大试验温度350 ℃),模拟实际管道内的液相和气相腐蚀介质,设计4个水平的Cl-系列腐蚀试验,如表2所示。

表2 试验参数设置

按照JB/T 7901—1999[9]标准对试验时间的推荐值“168~336 h”,选择试验时间为336 h。每组试验采用3个平行试片,试验前采用N2除氧2 h。试验完成后降温、泄压、拆釜,将试片取出,对试片表面进行宏观观察和SEM表征,分析腐蚀产物组成。

再将取出的试片放入盐酸(分析纯)0.1 L、六亚甲基四胺(分析纯)7 g、去离子水1 L的溶液中进行腐蚀产物膜的清除,并进行称重。根据失重利用式(1)计算试片的均匀腐蚀速率:

V均= ΔG×8.76×106/(γ·t·S)

(1)

式中:ΔG为试片的失重,g;γ为材料的比重,7.8 g/cm3;t为试验时间,h;S为试片表面积,mm2;V均为均匀腐蚀速率,mm/a。

点蚀速率计算采用超景深显微镜(分辨率:1 μm,最小放大倍率10倍,最大放大倍数1 010倍)对试片表面的最大点蚀深度进行测量后,按式(2)计算:

V点=8 760r/t

(2)

式中:r为最大点蚀深度,mm;V点为点蚀速率,mm/a。

1.3 方差分析

将Cl-看作自变量、腐蚀速率看作因变量,采用方差分析(Analysis of Variance,ANOVA)来进行自变量对因变量的相关性大小分析。首先建立检验假设H0:多个样本总体均值相等;H1:多个样本总体均值不相等或不全等。再根据开展的4水平腐蚀试验结果,计算主要的检验指标P值与F值。

P值用来判断原假设H0是否成立,通过观测值与期望值偏离的概率求得P值,P值越小表明这种情况发生的概率越小,则拒绝原假设的理由也越充分,具体判断方法是:当P<0.01时,条件不同对试验结果影响非常显著;当0.05>P>0.01时,条件不同对试验结果影响显著;当P>0.05时,条件不同对试验结果影响不显著[10-11]。

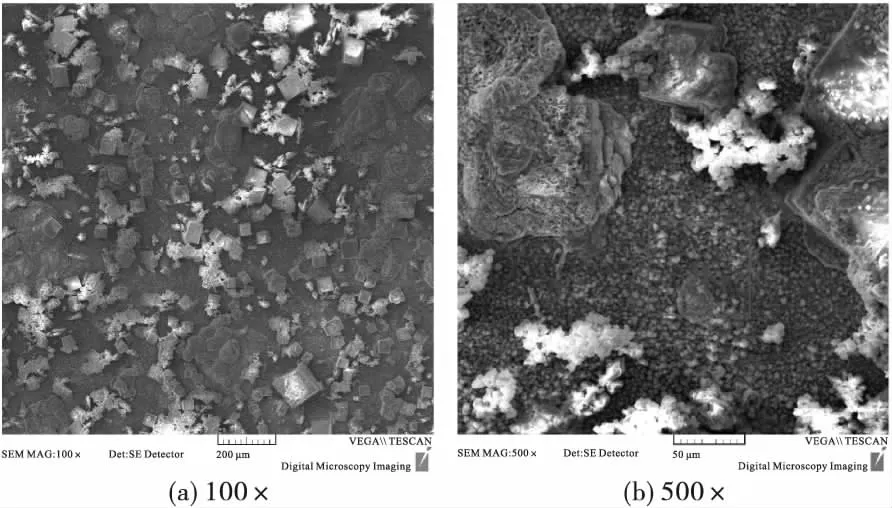

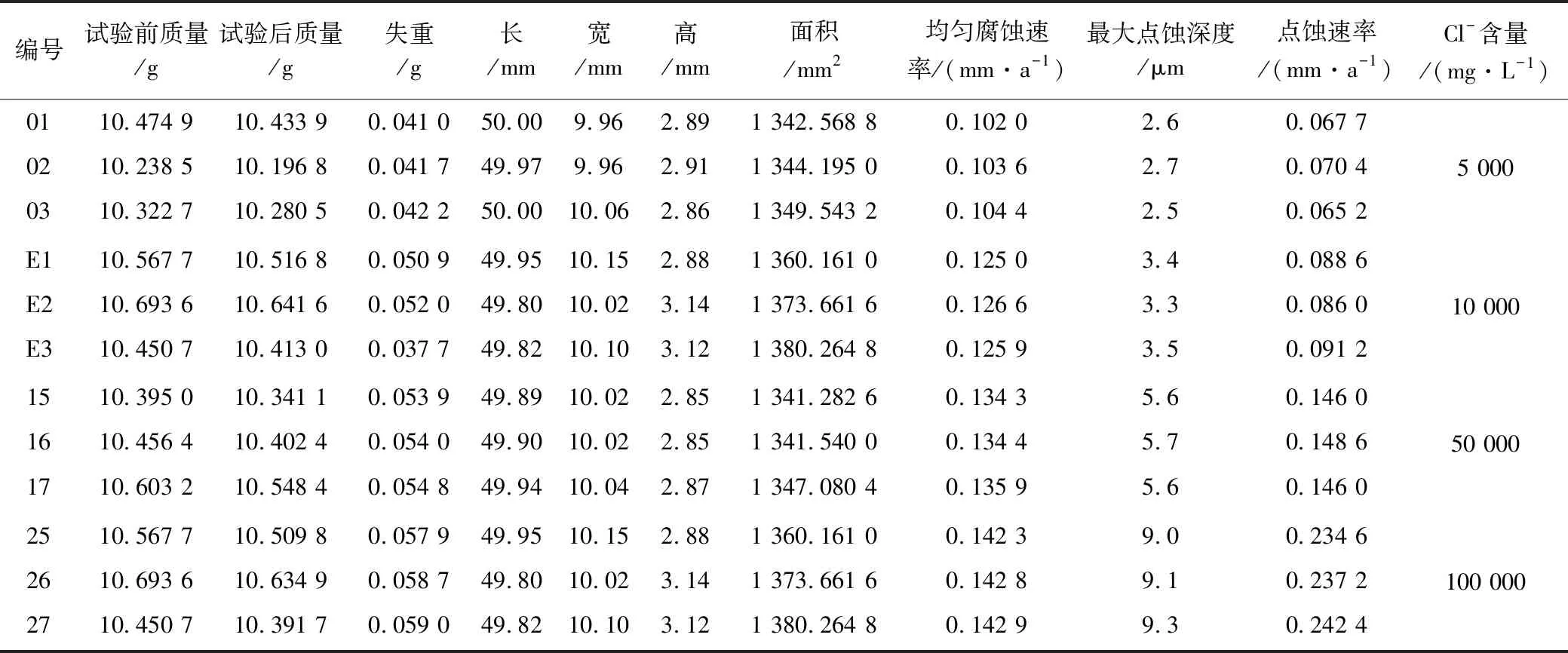

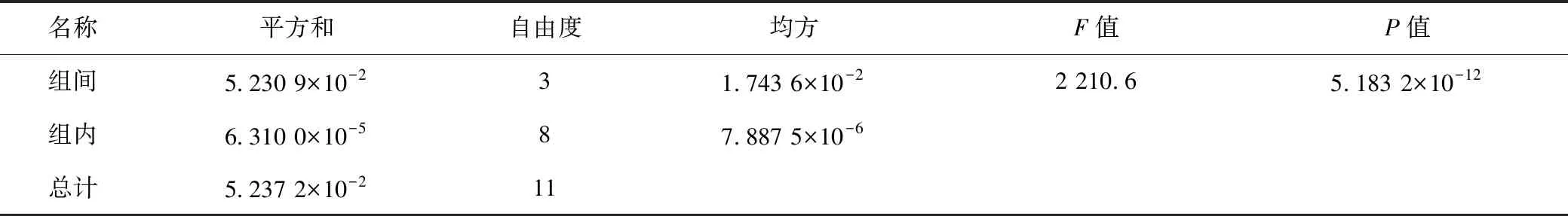

F值是两个均方的比值,反映各相关因素对总变异的交互作用,F值越大(与给定显著水平的临界F值相比较)说明差异越明显[12],判断方法是:当F>F0.01(3,8)时,试验条件不同对试验结果影响非常显著;当F0.01(3,8)>F>F0.05(3,8)时,条件不同对试验结果影响显著;当F 图1为腐蚀试验后试片的宏观形貌。由图1可知,4组试片表面均覆盖了一层黑色的腐蚀产物,彼此并无明显差异。利用扫描电镜对试片表面放大100倍后,发现腐蚀产物呈现颗粒状分布,颗粒之间存在着一定间隙,进一步放大500倍后发现与金属基体紧密接触的是更紧密的细小颗粒物。对图2(b)中A、B区域的腐蚀产物成分进行能谱分析,发现大颗粒的主要元素为C、O、Fe,推断主要为CO2的腐蚀产物FeCO3,小颗粒的主要元素是C、O、Ca,推断主要是采出水中的沉淀物CaCO3,如图3和表3所示。 图1 试片宏观腐蚀形貌 图2 腐蚀产物SEM形貌 图3 腐蚀产物EDS分布 表3 腐蚀产物成分组成 % 图4是腐蚀产物清洗后的试片形貌。 图4 腐蚀产物清除后试片宏观腐蚀形貌 由图4可知,Cl-含量在5 000~10 000 mg/L时试片表面较为平整,主要以均匀腐蚀为主,放大后局部出现少量点蚀,形貌见图5(a)和图5(b);当Cl-含量增加至50 000~100 000 mg/L时,试片表面肉眼可见出现点蚀,且点蚀程度逐渐加剧,放大后可见大面积的点蚀,形貌见图5(c)和图5(d)。 图5 试片点蚀形貌 其原因主要由于Cl-的不断增加,作为催化剂会破坏钢表面局部腐蚀产物膜的形成和附着[13-14],致使试片表面的电化学不均匀性而诱发点蚀,点蚀萌生处作为阳极进一步促进电化学腐蚀的进程,点蚀尺寸不断扩大。 也有研究表明,尺寸较小的Cl-极易穿过垢层或腐蚀产物的疏松区,优先在材料表面的缺陷处(P、S形成的非金属夹杂或砂眼等)吸附和聚集[15-16],与Fe反应形成中间产物,对Fe进行腐蚀消耗,加速产物膜下钢的点蚀,反应过程如下: (3) (4) FeClOH + H+→ Fe2++ Cl-+ H2O (5) 表4为试片腐蚀速率的计算结果。由表4可知,随着Cl-含量的不断增加,试片的失重也不断增大,主要由于试片表面的腐蚀产物膜致密性降低,而引起均匀腐蚀速率逐渐增大;同时,随着Cl-含量的不断增加,试片表面萌生点蚀,点蚀内外呈现小阳极和大阴极的状态,点蚀深度不断加大,而引起点蚀速率不断增大。而且,均匀腐蚀速率相比点蚀速率增长的幅度更小,表明Cl-对点蚀的作用更加敏感。 表4 腐蚀速率计算结果 表5是Cl-含量对均匀腐蚀速率影响的方差分析结果。由表5可知,设置置信区间为99%,由于在显著性水平α=0.01下,Cl-含量的统计检定值F>F0.01(3, 8)=7.5910,其概率P小于临界值0.01,故Cl-对均匀腐蚀具有十分显著影响。表6是Cl-含量对点蚀速率影响的方差分析结果。由表6可知,设置置信区间为99%,由于在显著性水平α=0.01下,Cl-含量的统计检定值F>F0.01(3, 8)=7.5910,其概率P小于临界值0.01,故Cl-对点蚀速率具有十分显著影响。 表5 Cl-含量对均匀腐蚀速率的影响大小 表6 Cl-含量对点蚀速率的影响大小 在油田典型CO2酸性工况条件下,随着采出水中Cl-含量的增加,不断促进20#钢管道发生均匀腐蚀和点蚀。其中,Cl-含量在5 000~10 000 mg/L时20#材料表面较为平整,主要以均匀腐蚀为主;当Cl-含量增加至50 000~100 000 mg/L时,试片表面点蚀程度明显加剧。方差分析也表明Cl-对均匀腐蚀和点蚀均具有十分显著的影响,但其对点蚀的影响程度较均匀腐蚀更大。2 试验结果与讨论

2.1 腐蚀产物表征

2.2 腐蚀速率计算

2.3 方差分析

3 结 论