气井N80Q油管腐蚀失效分析

2023-09-26孙龙飞赵光强徐正华

师 伟,孙龙飞,赵光强,张 康,祁 炜,徐正华

(1.中国石油集团工程材料研究院有限公司,国家市场监管重点实验室(石油管及装备质量安全)陕西 西安 710077 2.中石油煤层气有限责任公司 北京 100028)

0 引 言

气井中使用的油管是采集天然气的重要油井管,油管的质量对于气井的安全生产具有重要意义[1-3]。在气井中存在不同种类的腐蚀性物质,如CO2与H2S酸性气体、高矿化度及高含量氯离子的地层水等[4-6],在一定的压力和温度条件下,使用于这些气井中的油管就容易发生腐蚀失效。

某气井在生产过程中发生了油管失效,本文对该失效油管的宏观形貌、微观形貌、化学成分、金相组织及腐蚀产物等进行了分析,确定了该油管失效的原因,并提出预防建议。

1 腐蚀失效概况

某气井于2021年3月30日完成了钻井,完钻井深为4 635 m,最大井斜角为94.1°。用可溶桥塞分段压裂对完钻的该气井进行改造,然后下入Φ60.3 mm的平式油管进行完井作业。该气井于2023年1月13日气举时发现油管压力和套管压力分别由4.32 MPa逐渐增加至8.17 MPa和8.02 MPa,并且油管压力和套管压力的上升速度相同,判断油管发生了泄漏。起出油管后发现油管柱中两根油管的螺纹接头部位因腐蚀而脱扣,发生脱扣的螺纹接头分别位于366.97 m和1 038 m的井深处。该油管的钢级为N80Q,服役时间为441 d。

该气井平均产气量为20 000 m3/d,平均产水量为0.5 m3/d;该气井的气体主要成分为CH4,其摩尔分数为98.82%。另外该气井含有CO2气体,其摩尔分数为0.17%。依据SY/T 5329—2012和SY/T 5523—2016标准,对该气井中的地层水的化学成分进行检测。经过检测,地层水的pH值为 9,地层水的化学成分见表1。

表1 地层水的化学成分检测结果

2 腐蚀形貌分析

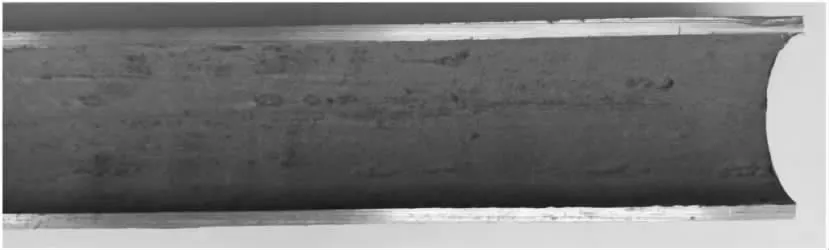

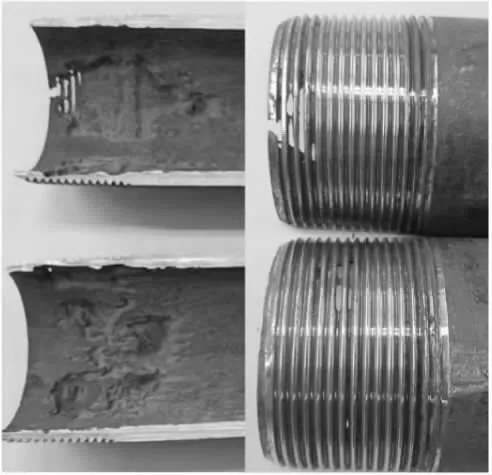

发生了腐蚀失效的油管分别编号为1号和2号。1号油管的螺纹段内表面存在较深的腐蚀沟槽,外螺纹小端的丝扣部位已被腐蚀穿孔,油管管体部位的内表面沿轴线方向存在带状冲蚀沟槽,如图1和图2所示。

图1 1号油管外螺纹丝扣部位腐蚀形貌

图2 1号油管管体内表面冲蚀沟槽形貌

2号油管的螺纹段内表面存在非常深的腐蚀沟槽及溃疡状腐蚀坑,其外螺纹小端的丝扣部位也已被腐蚀穿孔,油管管体部位的内表面沿轴线方向也存在很深的带状冲蚀沟槽,如图3和图4所示。

图3 2号油管螺纹丝扣部位腐蚀形貌

图4 2号油管管体内表面冲蚀沟槽形貌

3 化学成分分析

在腐蚀失效的1号油管和2号油管管体及选取的使用于该气井中的1个油管接箍上取样,依据GB/T 4336—2016标准进行化学成分分析,结果见表2。从表2可见,腐蚀失效油管管体材料的化学成分符合API Spec 5CT标准的要求。

表2 腐蚀油管材料的化学成分(质量分数) %

4 金相分析

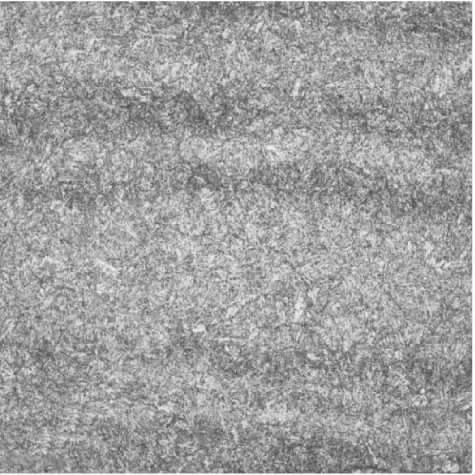

在腐蚀失效油管的管体上和选取的接箍上切取金相试样,依据GB/T 13298—2015、GB/T 4335—2013和ASTM E45-18a标准进行金相分析。1号油管和2号油管管体及接箍的金相组织均为回火索氏体,金相组织如图5~7所示。1号油管和2号油管管体及接箍的晶粒度分别为10.5级、9.5级和9.5级,1号油管和2号油管管体材料的非金属夹杂物为A薄系0.5、B薄系0.5和D薄系0.5,接箍材料的非金属夹杂物为A薄系0.5、B薄系0.5和D薄系1.0。

图5 1号油管管体金相组织

图6 2号油管管体金相组织

图7 接箍金相组织

5 腐蚀产物分析(XRD)

在腐蚀失效油管内表面收集腐蚀产物,用研钵将腐蚀产物研磨为均匀细腻的粉末,根据SY/T 5163—2018标准进行物相分析,结果如图8所示。从图8可见,腐蚀失效油管内表面的腐蚀产物主要为FeCO3,另外还有少量Fe3O4和SiO2。

图8 腐蚀产物分析结果

6 腐蚀失效原因综合分析

根据以上试验分析,Φ60.3 mm的油管在某气井使用过程中,其外螺纹丝扣部位发生了腐蚀穿孔,油管管体部位的内表面沿轴线方向存在带状冲蚀沟槽。腐蚀失效油管的内表面没有内涂层。腐蚀失效油管内表面的腐蚀产物主要为FeCO3,另外还有少量Fe3O4和SiO2。1号油管和2号油管管体及接箍的金相组织均为回火索氏体。1号油管和2号油管管体及接箍的晶粒度分别为10.5级、9.5级和9.5级,1号油管和2号油管管体材料的非金属夹杂物为A薄系0.5、B薄系0.5和D薄系0.5,接箍材料的非金属夹杂物为A薄系0.5、B薄系0.5和D薄系1.0。以上的试验结果表明,腐蚀失效油管管体和接箍材料为淬火+高温回火热处理后的金相组织,其晶粒为细小晶粒。腐蚀失效油管管体和接箍材料的化学成分符合API Spec 5CT标准的要求。

在油气井环境中,高浓度的Cl离子会导致油管发生点状腐蚀。但在该气井地层水中的Cl离子浓度较低,不是导致油管腐蚀穿孔的主要原因。由于油管内表面的腐蚀产物的主要成分为FeCO3,且腐蚀油管内流动的流体含有较高浓度的CO2,因而失效油管内表面的腐蚀是CO2腐蚀[7-8]。

CO2+H2O→H2CO3

(1)

(2)

Fe+2H2O→Fe(OH)2+2H++2e

(3)

(4)

(5)

在CO2腐蚀环境下,油管内表面Fe与腐蚀介质反应,生成FeCO3腐蚀产物膜,附着在油管内表面[9-10]。由于油管内流体流速高,对油管内表面的冲刷作用使腐蚀产物膜从其内表面剥离。另外,在接箍和外螺纹连接的接头部位,其内径存在突变并且接头内存在沟槽几何结构,使通过接头部位的流体的流态发生了变化,因而增加了流体对接头部位内表面的冲蚀程度。在CO2腐蚀和冲刷剥离的反复作用下,油管管壁厚度逐渐减薄,从而使Φ60.3 mm油管壁厚较小的外螺纹小端丝扣部位腐蚀穿孔。同时,受井筒内压力、温度和井斜的影响,气井自喷携带的少量水雾在油管柱中聚集形成水流,并沿着油管内表面自下而上流动,在接箍和外螺纹连接的接头内表面部位附着聚集,从而在腐蚀油管外螺纹部位的内表面形成了溃疡状的腐蚀形貌。

在含有CO2气体的油气井中,使用内涂层油管可使油管内表面的基体钢铁材料与CO2腐蚀介质隔离,从而有效预防油管内表面发生腐蚀失效[11]。

7 结论及建议

1)Φ60.3 mm腐蚀失效油管管体和接箍材料为淬火+高温回火热处理后的金相组织,其晶粒为细小晶粒。Φ60.3 mm腐蚀失效油管管体和接箍材料的化学成分符合API Spec 5CT标准的要求。

2)由于气井油管内流动的流体含有CO2,因而油管内表面发生了CO2腐蚀。在油管外螺纹和接箍连接处的接头内径突变部位发生了冲刷腐蚀,并使外螺纹小端丝扣部位出现了穿透油管管壁的腐蚀孔洞。

3)建议在含有CO2气体的油气井中使用内涂层油管。