基于装载机动臂焊接失效及预防措施浅析

2018-10-26李志芳王新学张寅寅

■ 李志芳,王新学,张寅寅

扫码了解更多

1. 概述

面对不同工况,装载机的工作装置会搭配不同的机具,除了常规的铲斗,夹钳、侧卸等变形机具也开始广泛受到用户的追捧。以夹木钳为例,主要用于林场木材的搬运,通过上、下钳体,可以实现一次夹住多根木材并进行转运。由于林场工作环境特殊,装载机动臂面对诸多挑战,如地面常常凹凸不平,加之装载机作业时,夹钳两侧重量不均,往往会造成夹钳一侧偏载;动臂进行装卸作业时,需要举升、下降和倾翻,使动臂承受交变应力。正是基于特殊工况,部分动臂横梁出现了焊缝开裂的情况。为此,本文从产品结构到生产过程进行了全面的分析,并进行工艺改进,进而避免问题的再次发生。

2. 动臂的结构及特点

动臂主要由摇臂座梁、左右动臂板及相关铰接装置组成,如图1动臂模型所示。其中,摇臂座梁用于安装摇臂,通过摇臂调整铲斗或其他机具达到作业所需的角度要求;左右动臂板主要用于连接前车架及工作机具,进行机具的举升和收放,同时根据不同工况要求,可对动臂进行加长、重载等特殊配置设计,实现作业功能的多样性。

3. 动臂常见开裂形式及原因分析

图1 动臂模型

(1)动臂常见开裂形式 通过市场质量反馈,对动臂常见的焊缝开裂形式进行梳理归类,发现动臂焊缝开裂主要集中于焊缝收弧及动臂横梁对接处。如图2所示,图2a开裂位置位于耳板-座梁焊脚,此处为动臂开裂占焊缝开裂80%以上,此类焊缝主要由焊接应力集中所导致而成,且此处焊缝开裂对整机作业产生重要影响,成为影响动臂焊接质量的重要因素。图2b为动臂横梁平对接焊缝开裂,此类焊缝通常与图2a同时发生,且容易造成整条对接焊缝的开裂,直至动臂横梁-动臂板环缝处止裂。此类焊缝开裂发生概率较小,但属于动臂焊接严重质量缺陷。

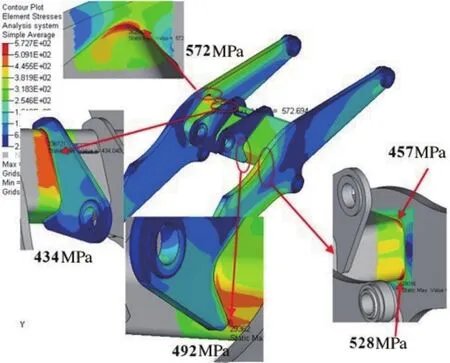

(2)动臂焊接开裂原因分析 动臂结构形式对焊缝质量的影响:为有效了解动臂不同部位的载荷情况,以某动臂为例,按照其设计吨位,模拟满负荷加载,获得仿真结果如图3所示。从仿真受力图可以看出:动臂在受载状态下,其主要受力集中于横梁与动臂板连接处、耳板端部等位置。分析其原因主要是由于动臂耳板端部的结构突变较大,动臂耳板端部封口焊后,焊缝不能与动臂耳板实现平稳过度,致使应力集中较大。加之动臂在受载过程中,由于存在偏载受力,导致焊缝开裂的可能性增大。因此应重点加强对载荷受力集中部位的焊缝处理,避免焊脚处的应力集中。

图2 动臂常见开裂形式

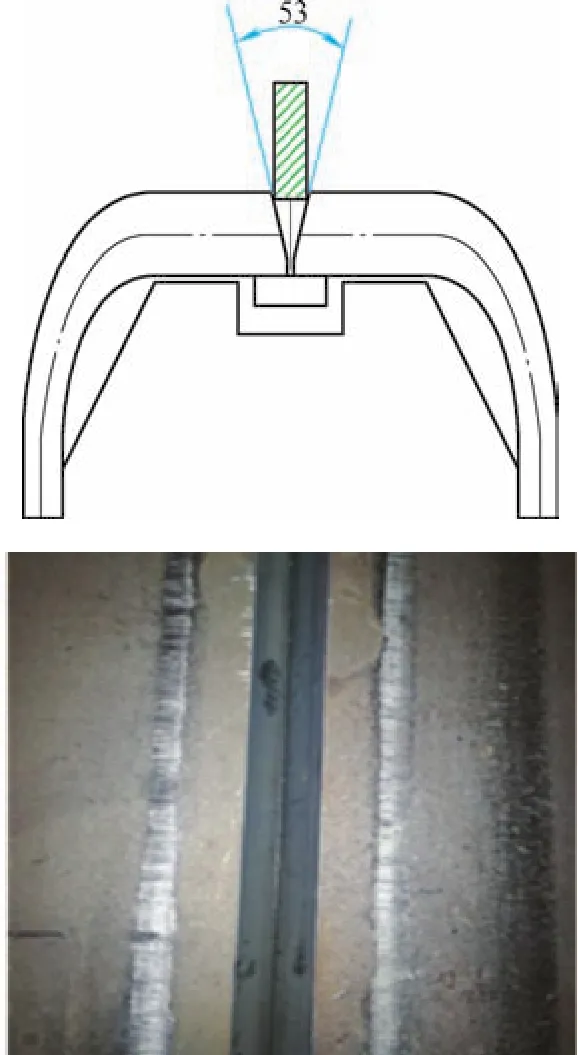

焊接工艺对焊缝质量的影响:目前,动臂横梁弯板采用对接焊的方式,其坡口角度为53°,坡口深度20mm,钝边4mm,间隙2mm,如图4所示。在焊接时,焊枪应保持20mm伸长量,此时焊丝几乎无法指向坡口根部。通过现场试验发现,目前动臂横梁焊接时焊丝干伸长保持23mm左右,焊接电流相对较小,熔焊深度无法满足预期目的。另外,从动臂的工艺流程上分析,动臂平对接焊缝的组队流程为:下料→坡口→折弯→组合,由于坡口和折弯工序均存在误差,所以实际生产过程中焊缝深度和拼点间隙均会存在变化。如果拼点误差导致拼点间隙<2mm,加之焊丝干伸长较长(≈23mm),那么焊缝根部便无法焊透,应力较大时根部间隙便会萌生裂纹源,进而出现焊缝开裂现象。

4. 动臂焊接失效预防措施

为有效避免上述焊接缺陷的发生,从结构形式和焊接工艺两个方面入手,进行工艺改善。对于动臂耳板端部焊缝存在应力集中问题,改变以往采用焊接机器人统一对动臂耳板进行焊接的方式。如图4所示,对耳板端部采用CO2气体保护双丝双层焊接的方式,采用多层进行端部封口,保证动臂耳板端部焊接过渡尽量平滑。其中焊接参数如附表所示。

图3 动臂横梁受力仿真分析

图4 动臂制造常见焊接问题

焊接参数表

图5 动臂焊接打磨位置示意

同时,在完成焊接后,对耳板端部等部位采用焊后精细化打磨的方式,用以释放焊接应力,避免焊缝端部的应力集中现象(见图5)。对于动臂横梁现有对接形式,采用增大坡口的形式,将原坡口53°增加至65°以上,减少坡口钝边至2mm,同时在对接处增加工艺垫板,采用垫片两侧断续焊,在有效释放部分焊接应力的同时,保证了焊接强度要求。

5. 结语

动臂作为装载机主要工作装置之一,其焊接质量的好坏是直接评价装载机优劣的重要指标之一。面对动臂的常规失效模式,通过市场质量信息反馈及CAE仿真分析,寻找焊接失效影响因子,确定重点改善方向。基于现有的焊接工艺,采用增加工艺垫板,以提升焊接质量;采用焊后精细化打磨,实现动臂焊缝处理的平稳过渡。

上述两种预防措施,有效避免焊接应力集中,减少了潜在失效风险,使动臂的焊接质量得到显著提高,其焊缝开裂现象基本消除。