BN和BN/SiC涂层对SiC纤维单丝拉伸性能的影响及其失效行为

2023-02-22赵文青吕晓旭杨金华

焦 健,赵文青,齐 哲,吕晓旭,杨金华,刘 虎

(1 中国航发北京航空材料研究院 表面工程所,北京 100095;2 中国航发北京航空材料研究院 先进复合材料科技重点实验室,北京 100095)

SiCf/SiC陶瓷基复合材料因具有高比模量、高比强度、抗氧化、耐烧蚀等优异性能,成为航空发动机领域极具潜力的高温结构材料。SiCf/SiC复合材料的强度和韧性不仅取决于纤维和基体的性质,还与纤维/基体之间的界面密切相关[1-5]。界面相作为连接纤维和基体的桥梁,对SiCf/SiC力学性能具有重要影响。恶劣的服役环境对界面层提出了十分苛刻的要求,一方面要求界面层能有效保护SiC纤维,以阻碍外界腐蚀环境对纤维的侵蚀;另一方面则要求界面结合强度适中,从而促使基体微裂纹在界面层内偏转或被阻止扩展,并能有效传递外加载荷,起到补强增韧的作用[6-10]。

在SiCf/SiC复合材料中,BN和PyC界面层或与其他涂层组成的复合界面层(如(PyC/SiC)n和(BN/SiC)n等)较为常见,其中BN界面层因抗氧化能力优于PyC界面层而获得广泛研究[11]。Xu等[12]研究了BN界面层厚度对SiCf/SiC-mini复合材料力学性能的影响,随着界面层厚度的增加,SiCf/SiC复合材料的力学性能先增高再降低;当界面层厚度为160 nm时,材料的力学性能最优。Wang等[13]以KD-S纤维为增强材料,利用PIP工艺制备了SiCf/SiC复合材料,通过化学气相沉积(CVD)工艺引入了BN界面层,研究BN界面层对SiCf/SiC复合材料结构和性能的影响,表明t-BN能够减弱纤维-基体的界面结合强度,提高SiCf/SiC复合材料力学性能。Cocera等[14]和Takeda等[15]研究了具有PyC/SiC和BN/SiC界面层SiCf/SiC复合材料在高温氧化环境处理后的力学性能,结果表明界面层中含有BN的复合材料在可承受的氧化温度和氧化时间方面均优于含有PyC界面层的复合材料。

目前关于界面层对SiCf/SiC复合材料力学性能的影响研究比较多,而有关界面层对SiC纤维力学性能影响的研究还较少,因而开展本方面研究对探究纤维的性能演化具有重要意义。由于不同厂家研制的SiC纤维性能(如表面性质等)不尽相同,从而会引起纤维-界面层匹配性的变化,因此,本工作选用两种典型国产SiC纤维为沉积对象,通过CVI工艺在其表面沉积BN和BN/SiC涂层,研究了涂层对SiC纤维单丝拉伸性能及其拉伸断裂行为的影响。

1 实验材料与方法

1.1 纤维涂层的制备

实验以两种国产第三代SiC纤维为研究对象,分别由国防科技大学和福建立亚新材有限公司提供,编号为纤维A和纤维B。采用化学气相渗透工艺(CVI)在两种纤维束丝上沉积BN和BN/SiC涂层,具体的沉积工艺见文献[16]。

1.2 脱浆处理

以未沉积涂层的SiC纤维作为对照样品,为便于SiC纤维单丝间的分离,减少制样过程对纤维造成的损伤,降低上浆剂对后续实验的影响,首先对原始纤维进行了脱浆处理:将两种SiC纤维置于马弗炉内随炉升温至500 ℃后保温1.5 h。

1.3 检测表征

采用FEI nano 450型扫描电子显微镜观察纤维表面及拉伸断口,观察拉伸断口形貌时采用高清模式(TLD)。采用PHI-700型纳米扫描俄歇仪对涂层的化学成分进行表征。使用MTS Criterion Model 42型电子万能拉伸试验机对纤维单丝强度进行测试,测试标距为25 mm,每组纤维单丝测试数量为35~50根。利用Weibull分布评价沉积涂层前后SiC纤维的强度分布,累积破坏概率密度如公式(1)[17]:

(1)

式中:m为形状参数,决定强度分布的集中程度,m值越大,纤维强度分布越集中;σ0为尺寸参数,GPa,σ0越大,纤维强度越高;σ为实际测量的纤维拉伸断裂强度,GPa。

2 结果与讨论

2.1 纤维和涂层的表面形貌

两种SiC纤维、BN涂层和BN/SiC涂层的表面形貌如图1所示。纤维A和纤维B的表面形貌相似,未见明显的孔洞、裂纹等缺陷。BN涂层表面可见紧密堆积的颗粒,无片状脱落等缺陷;BN/SiC涂层表面为等轴状SiC颗粒,尺寸较大。

图1 纤维和涂层的SEM照片 (a)纤维A;(b)纤维B;(c)BN涂层;(d)BN/SiC涂层Fig.1 SEM images of fibers and coatings (a)fiber A;(b)fiber B;(c)BN coatings;(d)BN/SiC coatings

2.2 纤维和涂层的化学成分组成

图2为两种SiC纤维和涂层的AES谱图。两种纤维表面均具有一层富碳层,纤维A和纤维B的富碳层厚度分别约为15 nm和 8 nm。两种纤维的表面O元素原子分数差异较大,纤维A和纤维B表面的O元素原子分数分别约为5%和20%,纤维内部的O元素原子分数几乎一致。由文献[17]可知,纤维表面的O元素主要以SiCxOy的形式存在,此外纤维表面的富碳层一方面能够对纤维表面缺陷进行修复弥合,另一方面能够调节界面层与纤维的结合。因此推测纤维B表面的SiCxOy含量较多,且表面缺陷较多,可能会影响BN涂层与纤维表面的结合,亦或对纤维的拉伸断裂有一定的影响。

图2 纤维和涂层的AES分析 (a)纤维A;(b)纤维B;(c)BN涂层;(d)BN/SiC涂层Fig.2 AES analysis of fibers and coatings (a)fiber A;(b)fiber B;(c)BN coatings;(d)BN/SiC coatings

BN涂层厚度约为650 nm,由B,N,C和O四种元素组成,随着刻蚀深度的增加,元素原子分数趋于稳定。涂层表面C元素原子分数高,可能是在制样过程中吸附的污染物。涂层中的O元素由三方面造成,一是制备原材料纯度不够,二是在出炉及制样时吸附了氧气,三是样品储存时,结晶性不好的BN发生水解[18]。BN/SiC涂层厚度约为550 nm,表面C和O元素原子分数均高于内部,说明表面存在污染物,表面物质可能为SiCxOy。内部BN层的B元素原子分数高于N元素原子分数,B/N比约为1.27,与单层BN涂层的数据接近,说明外层SiC的沉积不会对BN层造成影响。

2.3 沉积涂层后纤维的单丝强度

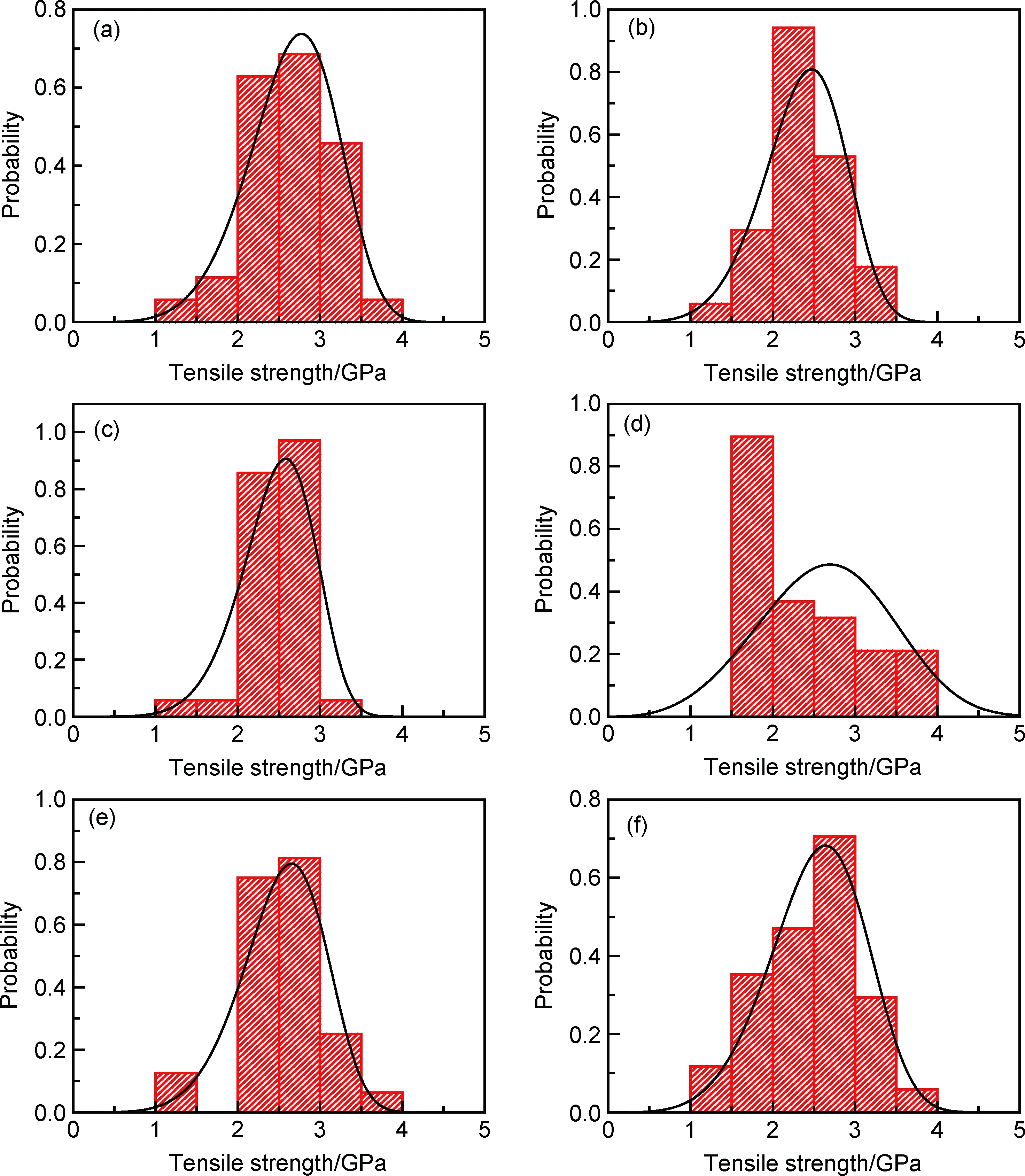

沉积BN和BN/SiC涂层后纤维的强度分布如图3所示,形状参数和尺寸参数见表1。将纤维的拉伸强度按照从小到大的顺序进行排列,并对其进行统计;将形状参数和尺寸参数代入公式(1)得到Weibull分布累积破坏概率密度曲线。可知纤维A的强度主要分布在2.0~3.5 GPa之间,沉积BN和BN/SiC涂层后强度均主要集中在2.0~3.0 GPa。纤维B强度的分布范围是1.5~4.0 GPa,沉积BN和BN/SiC涂层后,强度分布范围分别为2.0~3.0 GPa和1.5~3.0 GPa。与未沉积涂层的纤维相比,沉积涂层后,两种纤维的单丝强度分布趋于集中,根据文献[19]可知,BN涂层能够修复纤维表面的气孔、裂纹等微缺陷,从而使得纤维的强度分布更加集中。

图3 沉积涂层前后纤维强度分布(a)纤维A;(b)纤维A-BN;(c)纤维A-BN/SiC;(d)纤维B;(e)纤维B-BN;(f)纤维B-BN/SiCFig.3 Strength distribution of fibers before and after depositing coatings(a)fiber A;(b)fiber A-BN;(c)fiber A-BN/SiC;(d)fiber B;(e)fiber B-BN;(f)fiber B-BN/SiC

表1 沉积涂层前后纤维的Weibull分布参数Table 1 Fiber Weibull distribution parameters before and after depositing coatings

沉积BN和BN/SiC涂层后纤维的拉伸强度和弹性模量见图4。沉积BN和BN/SiC涂层后,纤维拉伸强度均有所下降,强度保留率为89.1%~93.8%,主要是由涂层沉积导致纤维直径增加引起的。根据文献[20-23]报道,BN纤维的强度较低,通常不超过1.4 GPa,明显低于SiC纤维,因此推断BN涂层在纤维拉伸断裂时基本不承载。若不计涂层厚度,强度均高于原始纤维,说明涂层对纤维表面的缺陷进行填补修复,使得表面缺陷数量减少,尺寸减小,从而导致纤维强度增加。无BN涂层的纤维A,B模量分别为270 GPa和307 GPa,沉积BN和BN/SiC涂层后弹性模量均下降,沉积BN/SiC涂层的弹性模量高于沉积BN涂层的模量。BN涂层和BN基体的模量(≈100 GPa)低于SiC纤维的模量[24],因此沉积BN涂层后,纤维模量降低。SiC涂层的模量明显高于BN层,因此沉积了SiC后模量有一定的增加。无涂层纤维自身模量越低,沉积BN涂层后模量下降得越少。

图4 沉积涂层后纤维的拉伸强度(a)和弹性模量(b)Fig.4 Tensile strength(a) and elastic modulus(b) of fibers after depositing coatings

2.4 沉积涂层后纤维的拉伸断口

两种碳化硅纤维的拉伸断口形貌见图5。纤维的断裂由失效源开始,根据失效源的位置可将缺陷类型分为纤维表面缺陷和纤维内部缺陷。引起纤维A断裂的内部缺陷与表面缺陷所占比例均为46.67%,表面缺陷和内部缺陷均是颗粒夹杂,是由先驱体中的杂质残留造成的。引起纤维B断裂的表面缺陷和内部缺陷分别为72.73%和27.27%,表面缺陷主要为颗粒夹杂和扩散至边缘的气孔簇,气孔是纤维在裂解过程中形成的气体所致[17]。纤维B断裂的表面缺陷比例明显大于纤维A,原因是纤维表面富碳层厚度较小,不足以完全弥合纤维表面的缺陷。

图5 纤维拉伸断口形貌 (a),(b)纤维A;(c),(d)纤维BFig.5 Morphologies of fibers tensile fracture (a),(b)fiber A;(c),(d)fiber B

沉积BN和BN/SiC涂层后的两种纤维拉伸断口形貌见图6。纤维A和纤维B断裂后,BN涂层均与纤维紧密结合,说明在低于1 N的载荷作用下,BN涂层与纤维结合良好。沉积BN涂层后,纤维A和纤维B断裂的表面缺陷断口比例基本一致,约为63%左右,其中表面缺陷是BN涂层的缺陷。此外部分断口会有剪切断口(红色虚线),可能是在制备纤维单丝拉伸试样以及在强度测试过程中纤维轴向倾斜,使纤维受到剪切应力从而产生剪切断口,该断口的存在会使得纤维的强度略微降低[17],在单丝制样及拉伸过程中要尽量保证纤维轴向与拉伸方向平行。

图6 沉积涂层的纤维拉伸形貌 (a)纤维A;(b)纤维B;(1)BN涂层;(2)BN/SiC涂层Fig.6 Tensile fracture of fibers with coatings (a)fiber A;(b)fiber B;(1)BN coating;(2)BN/SiC coating

沉积BN/SiC涂层后,引起纤维A和纤维B拉伸断裂的表面缺陷比例趋于一致,约为80%~83%,涂层表面缺陷和涂层/纤维过渡区域的缺陷是主要失效源。在载荷的作用下,BN/SiC涂层与纤维A分离情况较少,涂层与纤维B分离且涂层整个断裂。涂层材料脆性大、强度低,当涂层结合强度不够时,涂层不能很好地传递力的作用,必然会引起涂层材料的断裂[24]。

表2 沉积涂层前后纤维断裂表面缺陷比例Table 2 Ratio of fiber fracture surface defect before and after depositing coatings

与纤维A相比,纤维B表面的BN/SiC涂层与纤维分离的情况加重,结合原始纤维的形貌和化学成分等分析,说明纤维B表面过多的O元素和过薄富碳层导致BN涂层与其结合较弱。与无涂层的纤维断口比较,BN涂层明显修复了纤维B的边缘大尺寸气孔簇,使其数量减少,且尺寸减小。

2.5 纤维断裂失效机理

纤维断裂失效示意图如图7所示。纤维表面的富碳层和涂层是决定纤维断裂的关键因素,富碳层太薄,不足以弥合纤维表面的缺陷,纤维的断裂主要由纤维表面缺陷造成;而富碳层足够厚时,纤维的断裂由富碳层的表面缺陷决定。沉积BN涂层后,纤维的断裂与纤维表面的富碳层厚度关系不大,仅受BN涂层的表面状态影响。当BN涂层外继续沉积SiC后,纤维的断裂将从SiC层开始,与内部涂层无关。

图7 断裂失效示意图Fig.7 Diagram of fracture failure

3 结论

(1)沉积BN和BN/SiC涂层后两种SiC纤维强度衰减,强度保留率为89.1%~93.8%;弹性模量下降。不计算涂层厚度,强度均高于原始纤维,BN涂层修复纤维表面缺陷,使纤维强度分布趋于集中。

(2)合适厚度的富碳层对纤维表面的缺陷进行修复,降低纤维从表面开始失效的比例。表面缺陷和内部缺陷对纤维A的断裂贡献相当,表面颗粒夹杂和气孔簇缺陷是引起纤维B断裂主要原因。

(3)与无涂层的纤维相比,沉积BN和BN/SiC涂层的纤维拉伸断裂失效源分别为BN和SiC涂层表面的缺陷。