SiCP添加量对AZ91D镁合金表面纳米环保复合沉积层的影响

2023-02-22栾柏瑞张春波

宿 辉,栾柏瑞,张春波

(1 黑龙江工程学院 材料与化学工程学院,哈尔滨 150050;2 哈尔滨工业大学 计算学部,哈尔滨 150001;3 哈尔滨中飞新技术股份有限公司,哈尔滨 150060)

镁合金作为性能优良的现代绿色工程材料,在航空、航天、汽车、电子等领域受到人们的极大关注[1-3],但镁硬度低、易磨损且标准电位仅为-2.37 V,是工程合金中最负的且极易腐蚀,成为制约镁合金发展的技术瓶颈[4-5],提高镁合金的耐蚀及耐磨性成为亟待解决的热点研究问题。

腐蚀、磨损多从材料的表面发生,故提高材料的表面性能对于增强其耐蚀、耐磨性能具有重要意义[6-8]。多年来,许多学者致力于开发镁合金表面的处理方法,主要有电镀[9]、阳极氧化[10]、微弧氧化[1,11]、气相沉积[12]、喷涂[13-14]、化学镀[15-18]等。其中,化学镀因其具有较高的耐蚀性、良好的导电导热性、抗电磁性,且环境友好、设备简单,受到研究者们的关注。化学镀层的磷含量影响其结构和性能,高磷含量的镀层通常为非晶态结构,具有较好的耐蚀性,但硬度和耐磨性偏低[19]。在化学镀液中添加SiC,Al2O3,SiO2,TiO2等增强颗粒,可以得到满足多项要求的化学复合沉积层[18-21]。SiCP具有成本低、硬度高、耐蚀、耐磨等优良性能,是制备耐蚀、耐磨沉积层的最佳选择。Allahkaram等指出,SiC粒子在基体中共沉积可以提高化学镀层的耐蚀性[20]。Farzaneh等[21]研究了SiC颗粒对铁基Ni-P沉积层耐磨性能的影响,指出SiC颗粒的加入,可以提高化学沉积层的耐磨性和硬度。但纳米碳化硅颗粒易团聚,控制适当的添加量对于提高沉积层性能具有重要的意义。镁合金的化学性质非常活泼,属于难沉积基材,其化学沉积工艺复杂、难度大,第二相粒子的加入可能引入新的缺陷,故沉积前需要进行预处理[22-30]。预处理工艺主要包括酸洗、活化和预制中间层。酸洗可以去除镁合金表面陈旧的氧化皮,活化可以防止过腐蚀,常用到铬酸[23]、40%(质量分数)氢氟酸(HF)[24-25]。预制中间层指化学沉积之前,在镁合金表面预制一层过渡层,包括浸锌[26]、预镀[27]、化学转化膜[19,28]等。这些工艺实现了镁合金表面化学沉积,但存在工艺流程相对繁琐,铬酸、HF对环境和人体健康存在严重危害等不足。

本工作前期以AZ91D镁合金为基体,通过与CrO3,40%HF的对比实验,确定了无铬、无氟预处理及镍磷沉积工艺[31-32]。本工作将在前期工艺基础上探讨环境友好的直接化学复合沉积技术,以纳米SiCP为增强体,研究SiCP添加量对镍磷沉积层形貌、成分、结构及性能的影响规律,以期实现环保、高效地提高镁合金耐蚀性及耐磨性。

1 实验材料与方法

1.1 材料与试剂

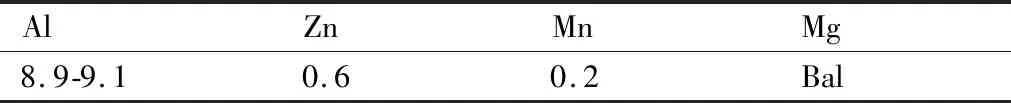

实验采用激光诱导法制备,平均粒度约20 nm的α-SiCP为增强体;以尺寸为10 mm×5 mm×15 mm的AZ91D 镁合金材料为试样,镁合金基体的化学成分如表1所示。实验所用化学试剂主要包括硫酸镍(NiSO4·6H2O)、次亚磷酸钠(NaH2PO2·H2O)、柠檬酸钠(Na3C6H5O7·2H2O)、碳酸钠、钼酸钠等,均为AR级别。

表1 AZ91D 镁合金的化学成分(质量分数/%)Table 1 Chemical compositions of AZ91D magnesium alloy(mass fraction/%)

1.2 AZ91D 镁合金预处理

镁合金化学沉积前需要进行工作打磨、碱洗、酸洗、活化预处理。打磨采用600#~1200#金相砂纸,碱洗采用NaOH和Na3PO4混合液。本工作在前期研究基础上,确定了无铬酸洗、无氟活化工艺[31]:10 g·L-1Na2MoO4,100 mL·L-1H3PO4替代CrO3酸洗,20 g·L-1NaOH,20 g·L-1Na2MoO4替代40%HF活化。预处理各步骤间需去离子水清洗。纳米SiCp需用HCl浸泡24 h,使用前超声震荡30 min。

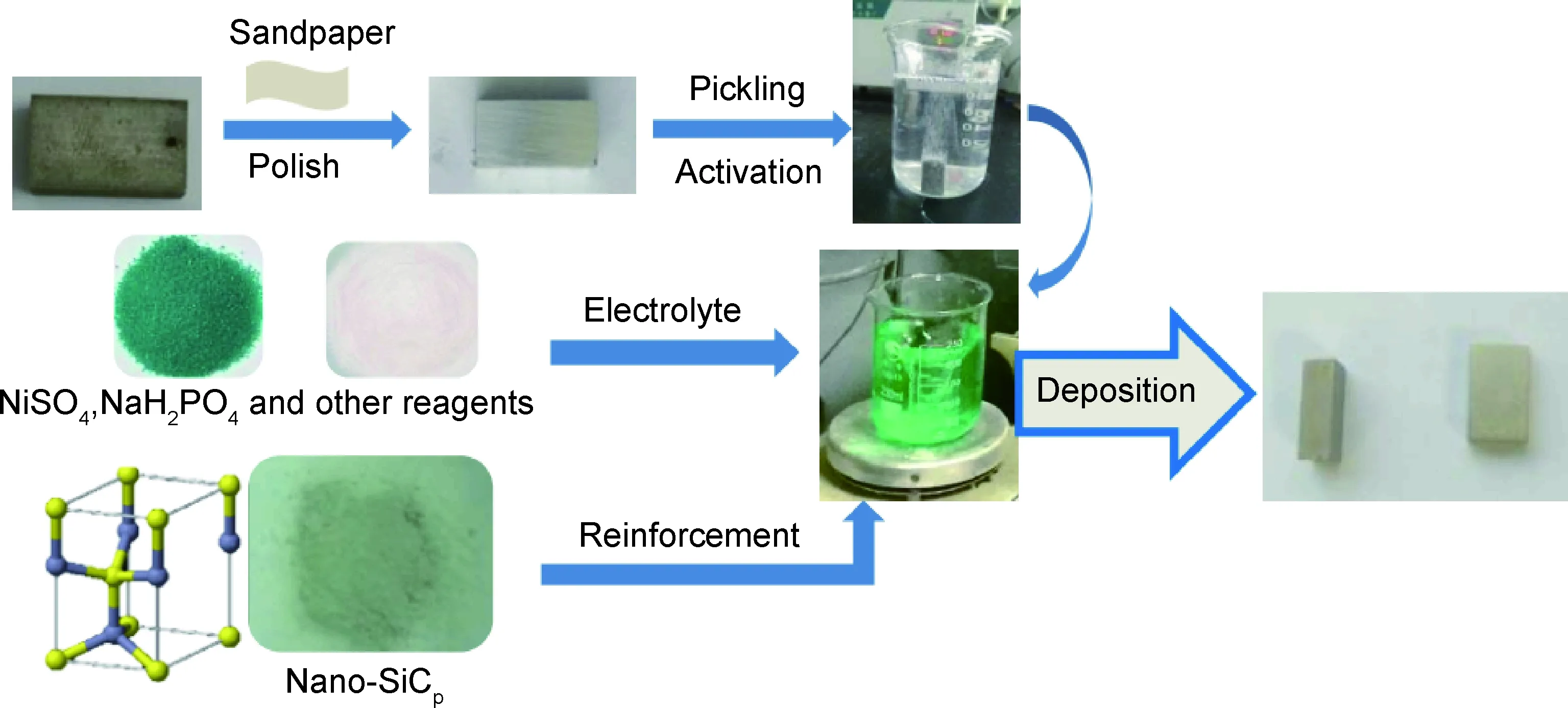

1.3 AZ91D 镁合金化学沉积

沉积过程包括:(1)沉积液配制。称取主盐22~26 g·L-1NiSO4·6H2O、还原剂25~30 g·L-1NaH2PO2·H2O,14~18 g·L-1柠檬酸钠、1 mg·L-1硫脲、稀土及表面活性剂等,用去离子水将上述试剂分别溶解,先将硫酸镍与柠檬酸钠、硫脲等溶液混合,最后加入次亚磷酸钠溶液。用NH3·H2O调节pH至6.5,待用。(2)将SiCP加入沉积液,添加量分别取0,0.4,0.8,1.2,1.6 g/L,磁力搅拌20 min,待用。(3)沉积:将预处理后镁合金加入沉积液中,温度为(82±0.5) ℃,沉积过程持续1~2 h。工艺流程如图1所示。

图1 镁合金表面Ni-P-SiCP复合沉积层的制备工艺Fig.1 Preparation process of Ni-P-SiCP composite deposition coating on the surface of magnesium alloy

1.4 性能测试与表征

AZ91D镁合金基体及不同SiCP添加量复合沉积层的微观形貌、成分及物相分别通过SU8010型扫描电子显微镜、X-Max 50 mm2型能谱仪及X’Pert PRO X射线衍射仪表征;沉积层的结合力按照国家标准GB/T 5270—1985测试;沉积层的硬度采用HDX-1000TB数显维氏硬度计测试,测试过程的载荷选取25 N,加载时间为20 s,每个试样测试3~5次,取平均值;镁合金基体及Ni-P-SiCP沉积层的耐蚀性通过VersaSTAT3型电化学工作站表征,采用三电极系统测试Tafel曲线。参比电极选用饱和甘汞电极,辅助电极选用Pt电极,工作电极为化学沉积前后的镁合金试样,极化曲线测试在3.5%(质量分数)NaCl腐蚀溶液中进行,试样裸露面积为1 cm2。极化曲线的扫描速率为2 mV/s,扫描范围为-0.5~0.5 V。

2 结果与分析

2.1 镁合金表面Ni-P-SiCP沉积层的形貌与组成

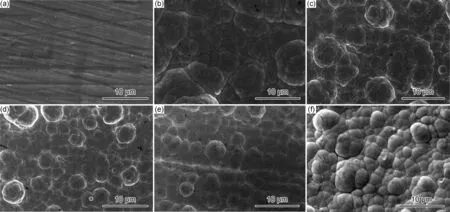

图2为AZ91D镁合金化学沉积前后的微观形貌。图2(a)为化学沉积前的镁合金基体,可见其表面有明显的划痕,这是金相砂纸打磨所致;图2(b)~(f)为不同SiCP添加量所制备的沉积层。可以看出,化学沉积后,镁合金基体表面划痕不复出现,并且没有明显的孔洞、裂纹等缺陷,覆盖着较平整、致密的胞状组织。随着SiCP添加量的增加,胞状组织呈现先减小再增大的趋势,当SiCP添加量从0 g/L增加至1.2 g/L时,胞状结构逐渐细小,组织更加紧密。这是因为SiCP作为第二相粒子在共沉积时起到了弥散强化作用,降低了缺陷数量,同时SiCP与基体表面的碰撞现象加剧,提供了更多的形核点,使胞状组织尺寸减小,沉积层结构致密均匀。当SiCP添加量超过1.2 g/L时,Ni-P-SiCP合金沉积层的表面形貌发生改变,其胞状组织变大,结构疏松,这是由于SiCP添加量超过一定范围后,纳米颗粒发生较明显团聚,较大颗粒形核不均匀,导致沉积层出现缺陷。

图2 AZ91D镁合金基体和不同SiCP添加量复合沉积层的SEM图(a)AZ91D镁合金基体;(b)0 g/L;(c)0.4 g/L;(d)0.8 g/L;(e)1.2 g/L;(f)1.6 g/LFig.2 SEM images of AZ91D magnesium alloy and composite deposition coating with different SiCp addition(a)AZ91D magnesium alloy matrix;(b)0 g/L;(c)0.4 g/L;(d)0.8 g/L;(e)1.2 g/L;(f)1.6 g/L

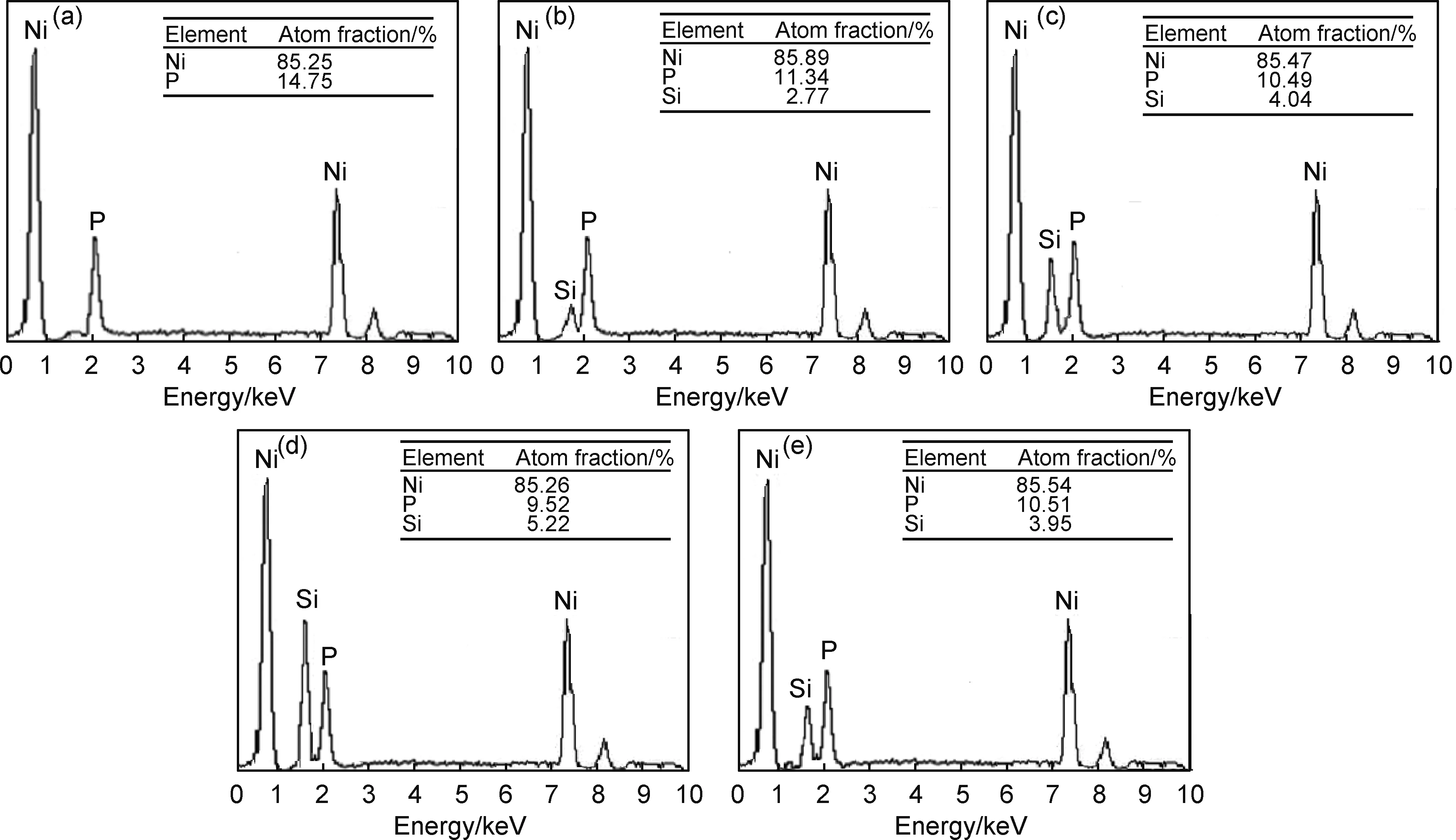

图3为不同SiCP添加量所制备的Ni-P-SiCP复合沉积层的EDS图谱。由图3可见,当沉积液中SiCP添加量从0,0.4,0.8 g/L增加到1.2 g/L时,Ni-P-SiCP沉积层中硅元素的含量也不断增加,当SiCP添加量为1.2 g/L时,硅元素含量达到5.22%(原子分数)。但当SiCP添加量继续增加至1.6 g/L时,沉积层中硅含量为3.95%(原子分数),出现减少趋势,这主要由于随着SiCP添加量增大,颗粒之间的碰撞团聚增多,导致部分颗粒聚集沉淀,未能进入沉积层。此外,随着SiCP添加量的增加,Ni-P-SiCP沉积层中磷元素含量出现逐渐下降后增加的趋势,但仍均处于高磷状态,因此,可预计沉积层为非晶态结构。

图3 不同SiCP添加量复合沉积层的EDS图谱(a)0 g/L;(b)0.4 g/L;(c)0.8 g/L;(d)1.2 g/L;(e)1.6 g/LFig.3 EDS spectra of composite deposition coating with different SiCp addition(a)0 g/L;(b)0.4 g/L;(c)0.8 g/L;(d)1.2 g/L;(e)1.6 g/L

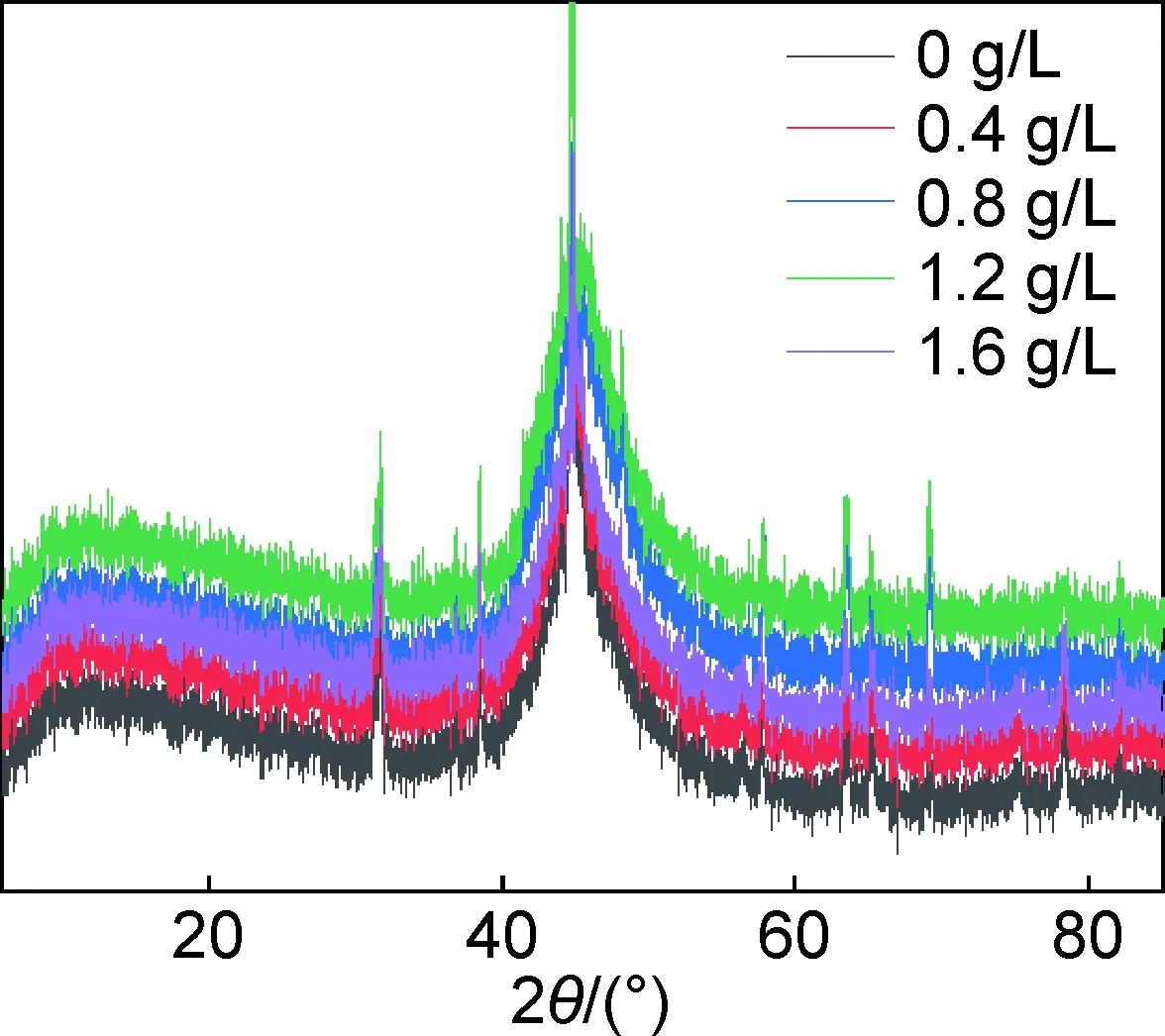

图4为不同SiCP添加量Ni-P-SiCP复合沉积层的XRD图谱。由图4可见,所有沉积层在2θ=45°附近均有一个比较宽化的“馒头峰”,与理论上非晶态Ni-P合金的衍射峰一致(PDF No.04-0850),表明得到了较完整的非晶态镍磷合金沉积层,与图3中EDS结果一致。由Ni-P沉积层和Ni-P-SiCP沉积层衍射峰的半峰宽对比可见,添加SiCP后沉积层在(111)Ni晶面衍射峰的半峰宽增大。这是由于第二相粒子增加了共沉积的形核点,促进镍晶细化,形成了(111)Ni晶面的宽化衍射峰。图4中没有较明显的SiCP衍射峰,这主要是由于纳米SiCP含量少且在复合沉积层中高度弥散分布。

图4 不同SiCP添加量复合沉积层的XRD图谱Fig.4 XRD patterns of composite deposition coating with different SiCp addition

2.2 镁合金表面Ni-P-SiCP沉积层的性能

2.2.1 硬度

硬度是衡量沉积层耐磨性、抗冲击性的重要指标。不同SiCP添加量所制备Ni-P-SiCP复合沉积层的维氏硬度,如图5所示。由图5可见,Ni-P-SiCP复合沉积层的硬度均高于Ni-P沉积层。随着SiCP添加量由0,0.4,0.8 g/L增加到1.2 g/L,沉积层硬度也逐渐提高,当SiCP添加量为1.2 g/L时,沉积层硬度达682HV,远高于镁合金基体72HV,但随着SiCP添加量继续增加,沉积层硬度出现降低趋势。这是由于随着颗粒不断增多,颗粒间碰撞团聚明显,降低了颗粒的沉积量及弥散强化作用,使晶界处出现疏松,导致沉积层硬度降低。

图5 不同SiCP添加量复合沉积层的硬度比较Fig.5 Comparison of hardness of composite deposition coating with different SiCp addition

2.2.2 结合力

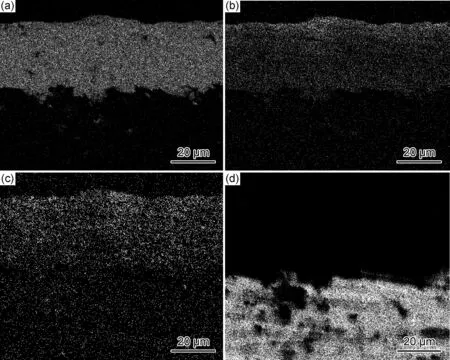

Ni-P沉积层有一定的脆性,特别是第二相粒子SiCP的引入,故有必要测试沉积层与镁合金基体间的结合强度。本工作按照GB/T 5270—1985标准,采用锉刀试验法,用粗齿扁锉沿基体金属至沉积层,锉其横截面,通过观察沉积层有无起皮、剥离,评价其与基体间的结合强度。以硬度较高,SiCP添加量为1.2 g/L时所制备的沉积层为例,测试其与基体间的结合力,结果发现沉积层无开裂、剥落现象,说明沉积层与基体间结合力良好。图6为SiCP添加量为1.2 g/L时,所制备Ni-P-SiCP复合沉积层截面的SEM图,由图6可见,沉积层与镁合金基体间结合紧密、无缝隙存在。沉积层厚度约为36 μm,从结构、组织上预示了沉积层具有良好的耐蚀性。图7为图6中复合沉积层中Ni,P,Si,Mg元素的EDS面扫描,可见沉积层中存在Ni,P,Si元素,且Si元素在沉积层中均匀弥散分布。由图7可知,Ni-P-SiCP沉积层明显、致密地镀覆在镁合金基体表面,结合力良好。

图6 镁合金表面Ni-P-SiCP沉积层截面的SEM图Fig.6 SEM image of Ni-P-SiCP coating section on magnesium alloy surface

图7 Ni-P-SiCP沉积层截面的EDS面扫描(a)Ni;(b)P;(c)Si;(d)MgFig.7 EDS mapping of Ni-P-SiCP coating section(a)Ni;(b)P;(c)Si;(d)Mg

2.2.3 耐蚀性

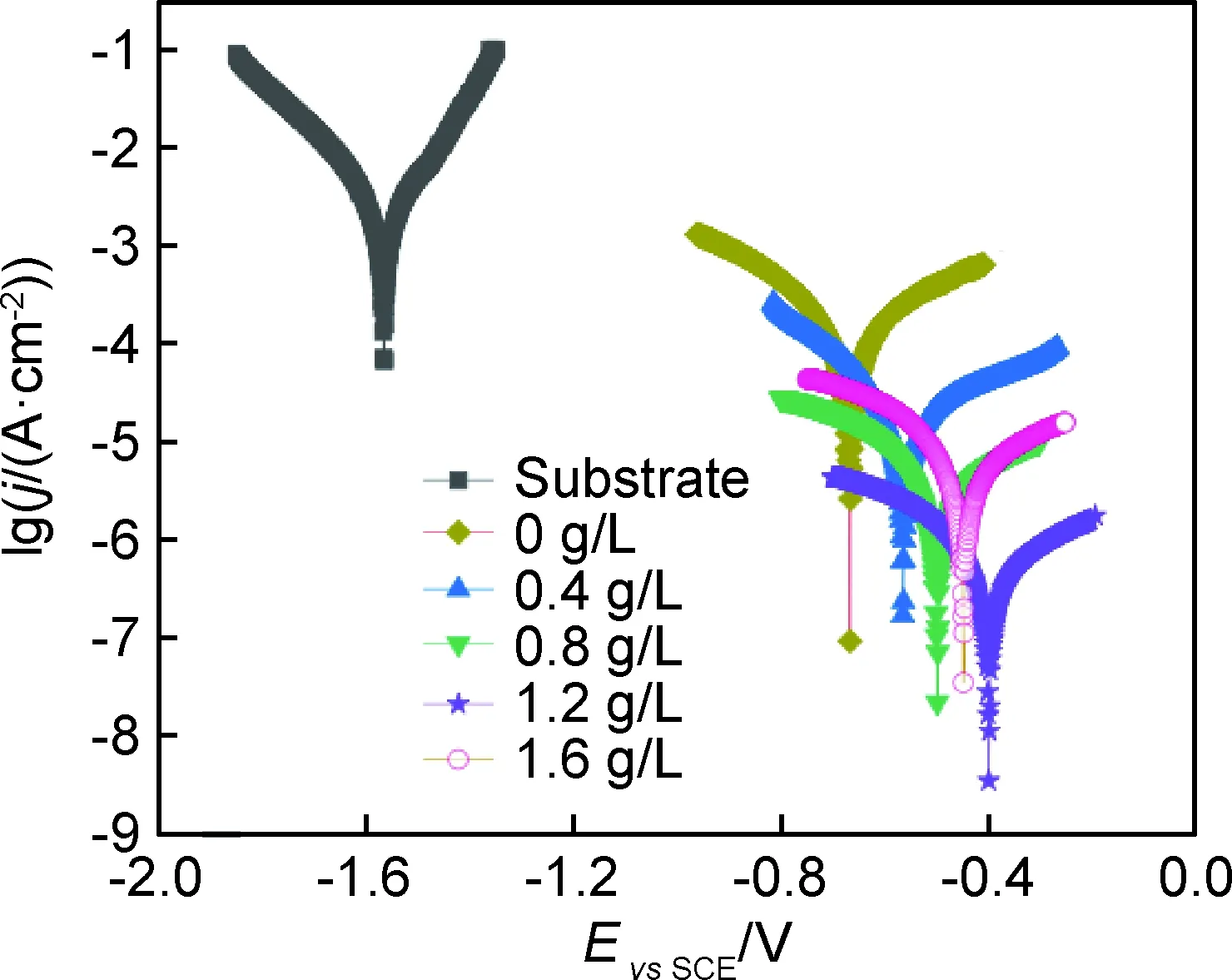

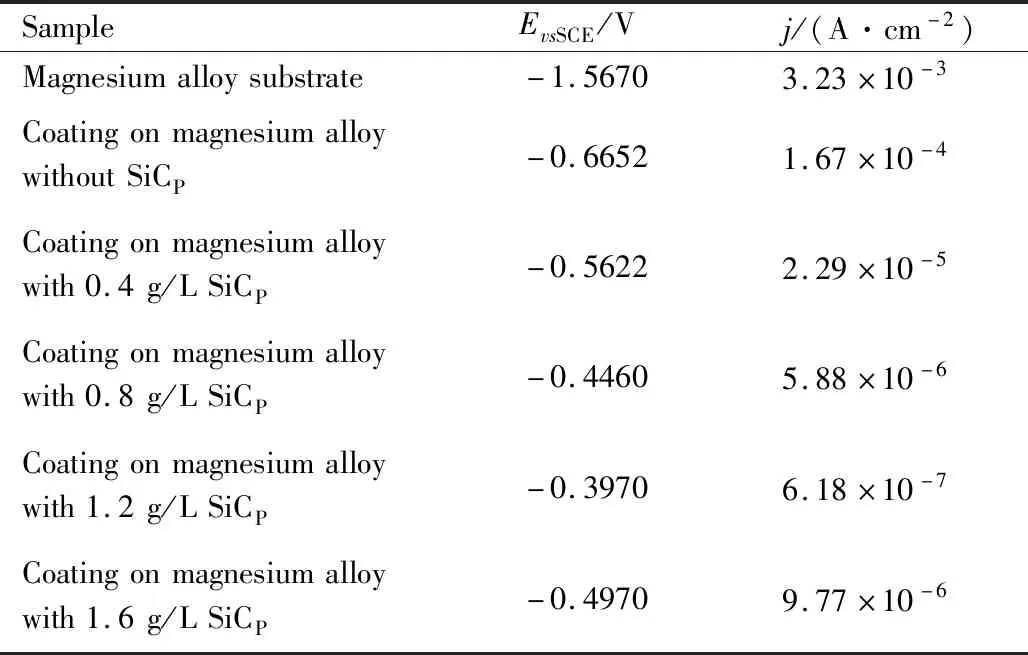

图8为AZ91D镁合金基体及不同SiCP添加量所制备沉积层的Tafel曲线。由图8可见,所得化学沉积层的腐蚀电位均较镁合金基体有较大提高,腐蚀电流明显降低。当SiCP添加量在0~1.2 g/L时,随着SiCP添加量的增多,Tafel曲线的横坐标逐渐右移,纵坐标逐渐下移,即沉积层的腐蚀电位提高,腐蚀电流密度降低。当SiCP添加量为1.2 g/L时,沉积层的腐蚀电位为-0.397 V,较镁合金基体提高了75%,腐蚀电流密度为6.18×10-7A·cm-2,较镁合金基体降低了4个数量级,见表2。当SiCP添加量继续增多时,由于第二相粒子团聚明显,产生缺陷,故出现腐蚀电位减小,腐蚀电流密度增加的趋势。

图8 AZ91D镁合金基体及不同SiCP添加量沉积层的Tafel曲线Fig.8 Tafel curves of AZ91D magnesium alloy and deposition coating with different SiCp addition

表2 不同试样的腐蚀电位及腐蚀电流密度Table 2 Corrosion potential and corrosion current density of different samples

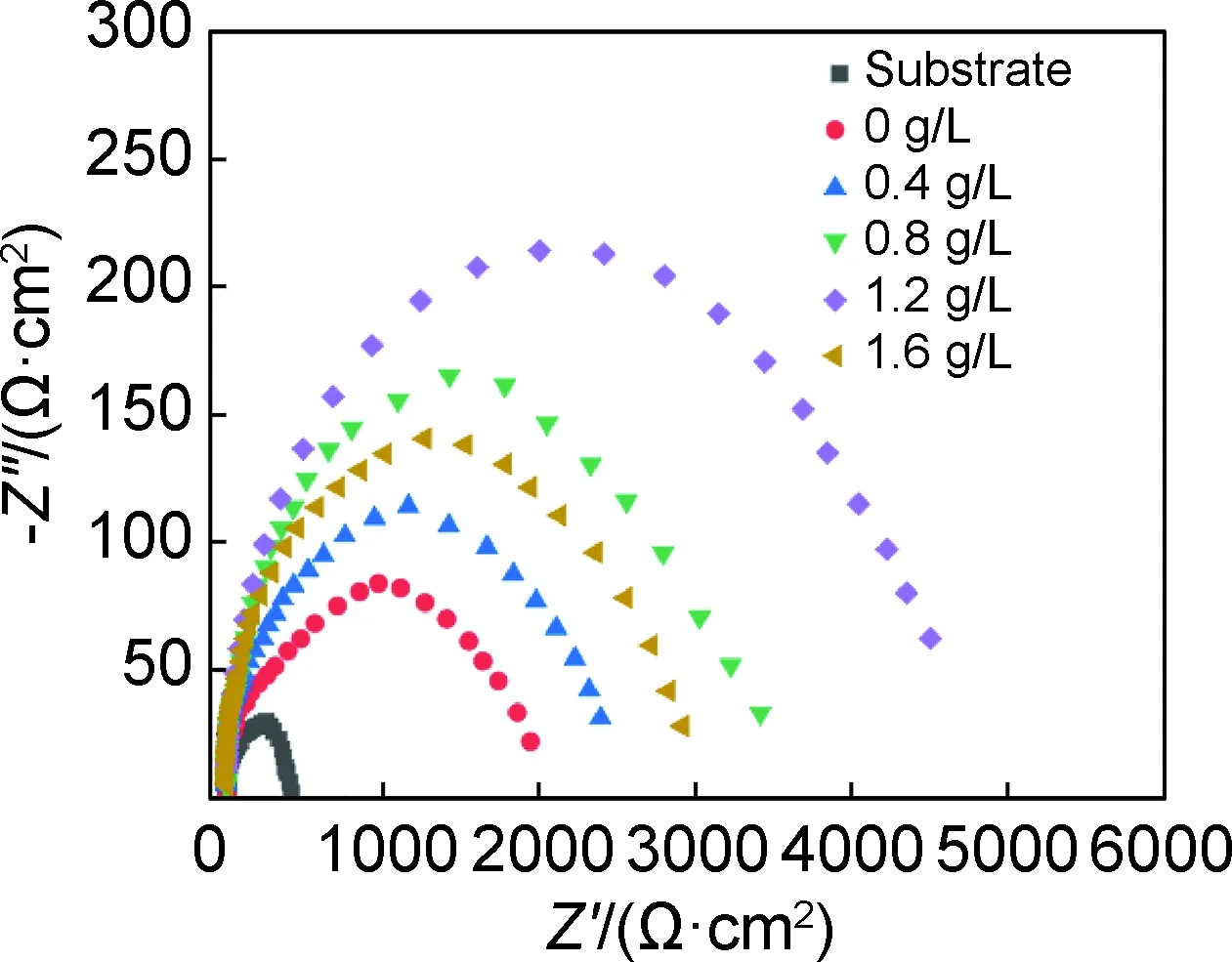

图9为镁合金基体及不同SiCP添加量所制备沉积层的阻抗曲线。材料的耐腐蚀性能可通过阻抗曲线中容抗弧半径大小表示,通常认为容抗弧的半径越大,材料的耐蚀性越强[33]。由图9可见,随着SiCP添加量从0 g/L增加到1.2 g/L,材料容抗弧的半径不断增大,当SiCP添加量为1.2 g/L,材料容抗弧的半径最大。此后再增加SiCP添加量,沉积层容抗弧半径出现减小趋势,可见当SiCP添加量为1.2 g/L时,所制备Ni-P-SiCP沉积层的耐蚀性能最好。可见适量SiCP与Ni,P原子共沉积不但不会破坏沉积层的非晶态,还会起到减少腐蚀通道,细化组织的作用,沉积层表面的SiCP沉积量较多且弥散分布,晶胞结合紧密,沉积层致密性提高。但当SiCP添加量超过1.2 g/L时,颗粒间弥散程度降低,团聚明显,导致沉积层耐蚀性下降。

图9 AZ91D镁合金基体及不同SiCP添加量沉积层的电化学阻抗谱Fig.9 EIS spectra of AZ91D magnesium alloy and deposition coating with different SiCp addition

3 结论

(1)采用无铬、无氟、直接化学沉积工艺,在AZ91D镁合金表面制备了Ni-P-纳米SiCP复合沉积层,沉积层为非晶态结构,由胞状组织组成,随着SiCP添加量的增加,胞状组织尺寸逐渐减小后增大,硬度先增大后减少,耐蚀性先提高后降低。

(2)当SiCP添加量为1.2 g/L时,弥散强化及细晶强化效果最好,颗粒在沉积层中含量最大,达5.22%(原子分数)。沉积层均匀、致密,与基体间结合良好,厚度约为36 μm。

(3)化学沉积后镁合金的耐蚀、耐磨性能明显提高,当SiCP添加量为1.2 g/L时,沉积层硬度达682HV,较镁合金基体明显提高;腐蚀电位为-0.397 V,较基体提高了75%;腐蚀电流密度为6.18 × 10-7A·cm-2,较基体降低了4个数量级。