3+9+15×0.175交互捻钢丝帘线拉伸齐断的研究

2020-07-19姚海东

姚海东,杨 叶

(江苏兴达钢帘线股份有限公司,江苏 兴化 225721)

交互捻钢丝帘线具有结构稳定、不易松散的特点,其中层状交互捻结构的3+9+15钢丝帘线经常被用作橡胶制品增强材料。例如3+9+15×0.175+0.15作为经典结构的钢丝帘线,常用于轮胎胎体中[1-2],其中0.15 mm直径的单丝作为外缠丝,可防止钢丝帘线松散,在拉伸过程中基本不承受较大的力,而3+9+15钢丝帘线的各层单丝是拉伸负荷的主要承受者。因此对于拉伸试验测试,一般是去除外缠丝后进行,即对3+9+15×0.175钢丝帘线进行测试。拉伸试验除测试破断力和破断伸长率等指标外,还有一项重要指标,即单丝的齐断性能。单丝不齐断会导致钢丝帘线的每层单丝不能被充分利用。

本工作对3+9+15×0.175钢丝帘线拉伸齐断的影响因素进行探讨。

1 产品性能与拉伸测试

3+9+15×0.175钢丝帘线的性能指标如下:捻距 5/10/16 mm,捻向 S/S/Z,帘线直径 1.34 mm,线密度 5.42 g·m-1,破断力≥1 720 N。通常采用0.175 mm直径单丝在双捻机上捻制捻向为S/S的3+9×0.175半成品,捻距可以为最终捻距,也可以是预定捻距;然后将3+9×0.175作为芯线,与15根面线共同捻制成3+9+15×0.175帘线,捻向为Z,捻距为最终捻距;最后根据需要再进行外缠丝的捻制。

对常规3+9+15×0.175钢丝帘线进行拉伸测试,钢丝帘线的拉伸断裂形貌如图1所示。

图1 常规3+9+15×0.175钢丝帘线的拉伸断裂形貌

从图1可以看出,钢丝帘线总是3+9这两层的单丝先行断裂,最外层15根单丝不完全断裂,检测发现3+9+15×0.175钢丝帘线的单丝齐断的比例不足10%。

2 拉伸齐断分析

2.1 单丝理论应力分析

首先探讨单丝在拉伸试验中的理论应力,通常3+9+15×0.175钢丝帘线的捻距分别为5,10和16 mm,各层单丝成绳直径(以单丝轴向中心计算)分别为0.202,0.552和0.902 mm。根据Hruska提出的公式计算各层单丝应力(σn)[3]:

式中,σ0为轴向单位应力,αn为第n层单丝的捻角,Dn为第n层单丝成绳直径(以单丝轴向中心计算),Ln为第n层单丝的捻距。

将式(2)代入式(1),计算得到3+9+15×0.175钢丝帘线各层单丝应力分别为0.984σ0,0.971σ0和0.970σ0,各层单丝应力相差不超过1.5%,可见3+9+15×0.175钢丝帘线在捻距设计时已经考虑了单丝直径与捻角的配合,使各层单丝在拉伸负荷下的应力相近,各层单丝受力均匀。

2.2 单丝实际受力测试

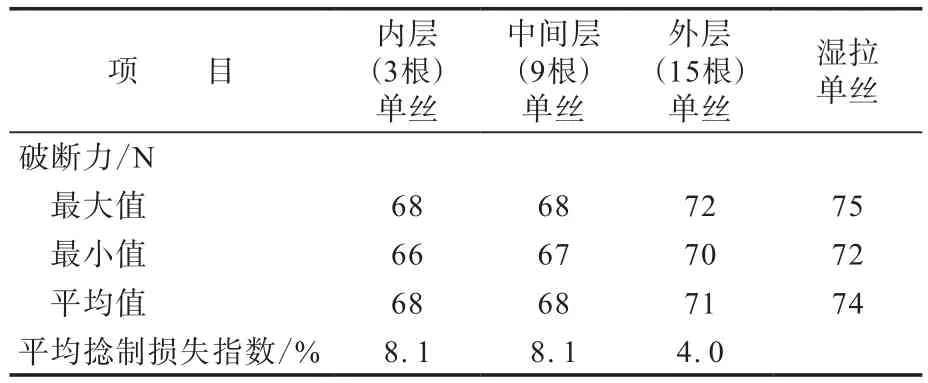

为进一步分析3+9+15×0.175钢丝帘线拉伸不齐断的原因,将成品3+9+15×0.175钢丝帘线进行解捻,测量每根单丝的破断力,并与捻制前的湿拉单丝进行对比,测试结果如表1所示。

表1 解捻单丝与湿拉单丝的破断力对比

从表1可以看出:与湿拉单丝相比,3+9这两层单丝的破断力在捻制中损失较大,超过8%;而外层15根单丝的破断力在捻制中损失较小,只有4%。

从单丝的理论应力计算可知,3+9+15×0.175钢丝帘线在拉伸应力下每层单丝的受力相近,而从实际解捻测试看,3+9这两层单丝的破断力均小于外层15根单丝,因此推测3+9这两层单丝的捻制损失较大是造成3+9+15×0.175钢丝帘线拉伸不齐断的重要因素。

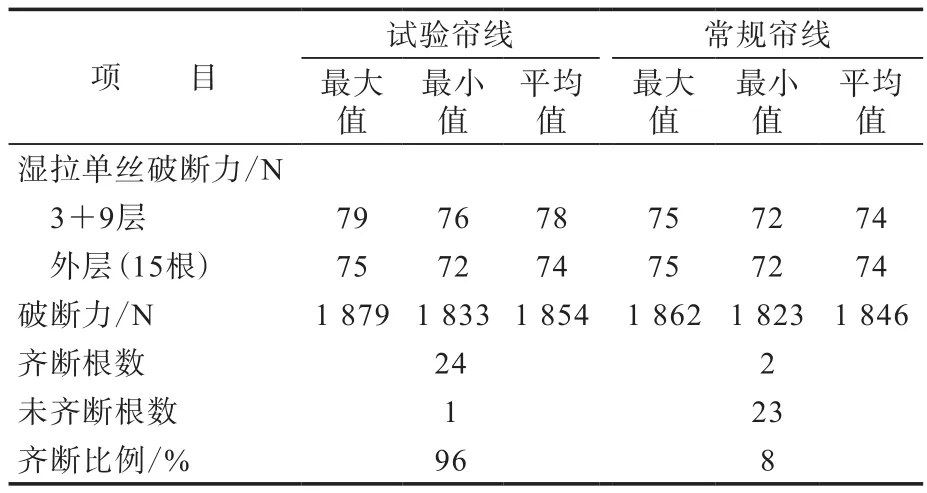

针对以上分析,采用破断力较大的湿拉0.175 mm直径单丝制造3+9×0.175半成品,然后作为芯线,再与15根常规破断力的湿拉0.175 mm直径单丝一起捻制成3+9+15×0.175钢丝帘线,并进行拉伸试验,破断力测试结果如表2所示。试验钢丝帘线的拉伸断裂形貌如图2所示。

表2 3+9+15×0.175钢丝帘线的破断力

图2 试验3+9+15×0.175钢丝帘线的拉伸断裂形貌

从表2和图2可以看出,试验3+9+15×0.175钢丝帘线每层的单丝齐断比例明显增大。

2.3 钢丝帘线不齐断原因分析

钢丝帘线拉伸试验过程中,影响各层单丝齐断的因素很多,包括单丝的材质、应力应变、单丝之间的表面接触应力、捻制松紧和检测方法等[4-6]。由于3+9+15×0.175钢丝帘线的各层单丝均采用相同的湿拉单丝捻制,捻制工艺与机床状态相同,检测拉伸试验人员与机型相同,因此其单丝的材质、捻制松紧程度和检测方法的影响很小,并且3+9+15×0.175钢丝帘线的捻向为S/S/Z,最外层15根单丝与3+9层单丝为交互捻制,使拉伸试验时单丝之间的表面相互制约相对较小,但是由于成品钢丝帘线各层单丝的破断力捻制损失有差异,导致出现拉伸不齐断的几率较大。

3+9+15×0.175钢丝帘线各层单丝的破断力捻制损失存在差异,主要有以下两方面原因:一是3+9层单丝的捻距较小且置于内层,在捻制过程中单丝有较大的扭转和弯曲应力,从而使单丝的破断力捻制损失增大;二是制造3+9+15×0.175钢丝帘线时,总是先在双捻机上捻制3+9×0.175半成品,然后将3+9×0.175作为芯线,与15根面线共同捻制成3+9+15×0.175钢丝帘线,这使得3+9层单丝经过二次捻制,在更多的加捻解捻过程中单丝的破断力捻制损失增大。

为了提高3+9+15×0.175钢丝帘线拉伸齐断几率,试验中提高了3+9层所用的湿拉单丝破断力,使捻制损失后3+9层单丝的破断力与外层15根单丝相近,从而增大了3+9+15×0.175钢丝帘线拉伸齐断的几率。

3 结语

大部分钢丝帘线在结构设计时充分考虑了受力过程中单丝的应力差异,通过单丝直径和捻距的设计平衡单丝受力的均匀性。然而在制造过程中,工艺流程的差异会导致实际的单丝性能发生变化。通过对单丝的受力分析,并结合相应的工艺调整,可以改善钢丝帘线性能,提高产品品质。