活性炭疏水改性及其油水分离性能

2023-02-22张琼元马海瑞朱厚堃李文丽胡丹丹陆江银崔彦斌

张琼元,马海瑞,朱厚堃,李文丽,胡丹丹,陆江银,崔彦斌*

(1新疆大学 化工学院 石油天然气精细化工教育部暨自治区重点实验室,乌鲁木齐 830046;2 中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190;3 西安航天动力研究所,西安 710100)

活性炭具有孔隙发达、比表面积高、成本低廉等优点,是一种应用广泛的吸附材料,常被用于废水、大气污染治理和油水分离等领域[1-3]。由于活性炭表面含氧官能团较多,导致其具有较强的亲水性。环境中水分子和污染物分子产生竞争性吸附[3],使得活性炭对污染物分子的吸附效果变差,进而加速活性炭的“老化”过程[4]。因此,有必要对活性炭进行疏水改性,从而提高其吸附效率并拓宽其应用领域。

目前活性炭疏水改性方法主要包括碱改性[5-6]、等离子体气相沉积[4]、热处理[5,7]、化学接枝[8-9]等。活性炭经NaOH溶液改性后表面非极性增强,疏水性能有一定程度提高。但碱改性会导致活性炭内部结构坍塌,吸附容量降低。等离子体化学气相沉积是利用离子、电子和活性粒子与活性炭表面官能团的相互作用来改变其亲/疏水性能[10],该方法设备要求较高,工业化应用较为困难。与上述两种改性方法相比,热处理法和化学接枝法操作简单、效率较高,同时可避免碱液难以处理和设备成本高等问题。高伟等[11]在180 ℃水蒸气下将杨木材处理4 h后接触角可达125°,其疏水性能提升主要原因是活性炭表面亲水官能团脱除所致。张馨等[12]将活性炭在700 ℃的N2气氛中活化2 h,得到了接触角为86°的活性炭,与初始活性炭水接触角(69.5°)相比提升了约25%。Khurana等[13]采用乙烯基三乙氧基硅烷(VTES)对氧化锌纳米粒子进行表面改性,结果表明改性后氧化锌的水接触角可达150°以上;其红外测试结果表明VTES成功接枝到ZnO表面,说明嫁接疏水长链烷基可实现无机粉体的疏水改性。Li等[14]使用正硅酸四乙酯(TEOS)和三甲基氯硅烷(TMCS)对活性炭进行疏水改性,所得样品的水接触角可达143°,但比表面积下降了约21%。上述研究表明,热处理和化学接枝法均能有效提高无机材料的疏水性能。活性炭主要应用于吸附领域,故在对其进行疏水改性的同时还应尽可能确保其比表面积无显著降低。而对活性炭仅采用热处理或化学接枝改性法,无法使其同时具有良好的疏水性能和较高的比表面积。

鉴于此,本工作以废旧活性炭为原料,采用十八烷基三氯硅烷和十二烷酸为改性试剂,通过化学接枝和CO2热处理方式对其进行表面改性和再生,制备出性能良好的再生疏水活性炭,并对其油水分离性能进行了研究。与其他活性炭疏水改性方法相比,本方法成本较低,制备工艺简单,且对环境绿色无污染,并可实现危险废弃物的二次利用。

1 实验材料与方法

1.1 原料及试剂

废旧活性炭(淄博鹏达环保科技有限公司,灰分8%,质量分数,下同,粒径100~200目);十八烷基三氯硅烷、十二烷酸、二氯甲烷、正己烷(麦克林试剂公司,分析纯);甲苯、乙二醇、盐酸、氢氧化钠、乙醇(国药集团化学试剂有限公司,分析纯);司班80(阿拉丁试剂有限公司,分析纯);机油(长城);去离子水(实验室自制,pH=7)。

1.2 疏水活性炭制备与活化再生

使用去离子水将废旧活性炭反复洗涤多次,以去除其中可溶性杂质。将洗涤后的活性炭置于105 ℃烘箱中烘干12 h,直至质量不再变化(记为AC)。称取2.0 g AC放入烧杯中,然后加入40 mL乙醇、10 mL蒸馏水、1.5 mL十八烷基三氯硅烷及0.5 g十二烷酸于烧杯中磁力搅拌6 h混合均匀,用砂芯漏斗反复洗涤抽滤至中性。最后将滤饼置于鼓风干燥箱中105 ℃干燥8 h,得到疏水改性活性炭(记为HAC)。

将AC和HAC均匀平铺在氧化铝瓷舟中放入管式炉,CO2气体流速为80 mL/min,以10 ℃/min的速率升温至800 ℃恒温2 h。待管式炉冷却至室温后取出样品,得到再生活性炭(记为R-AC)和再生疏水活性炭(记为R-HAC)。

1.3 样品分析

采用热场发射扫描电子显微镜与能谱分析仪(JSM-7001F+INCA X-MAX)对样品微观形貌和表面元素分布进行表征;采用X射线光电子能谱仪(AXIS ULTRA DLD)测定样品中元素及不同元素存在形态;采用全自动比表面积及孔径分析仪(Autosorb-iQ)测定样品的比表面积及孔径大小和分布;采用接触角测量仪(OCA 25)表征样品的疏水性能;采用傅里叶变换红外光谱仪(TENSOR 27)分析样品表面官能团;采用高温热重分析仪(LABSYS EVO)分析样品热稳定性。

1.4 油水分离

1.4.1 油水乳液配制

将2 mL甲苯和98 mL去离子水置于锥形瓶中,超声1 h得到无表面活性剂的水包油型乳液[15]。将98 mL甲苯和2 mL水置于锥形瓶中,加入0.2 g表面活性剂(Span-80),磁力搅拌5 h得到油包水型乳液[15]。其他油水乳液的配制方法相同。

1.4.2 分离性能表征

使用磁力搅拌法分离无表面活性剂的水包油型乳液。将0.5 g再生疏水活性炭R-HAC加入10 mL的乳液中,磁力搅拌2 min后经有机滤膜过滤得到澄清液体。为了表征活性炭对于水包油乳液的吸附分离效果,使用总有机碳分析仪(TOC-VCPN)测量稀释10倍后的乳液及吸附后滤液中油相的含量[16]。

使用尼龙/疏水活性炭复合过滤膜分离油包水型乳液。在制备复合过滤膜时,首先将一层有机滤膜固定,随后将0.3 g R-HAC分散在20 mL乙醇中,减压抽滤(真空度约为-0.09 MPa)形成滤饼状,最后再将相同的尼龙有机滤膜覆盖在滤饼上即可。采用卡尔费休水分测定仪(V20S)分析分离前后乳液含水量的变化,采用生物光学显微镜(9XF-PC)观测分离前后乳液中油滴或水滴的变化情况。为验证分离膜的循环使用寿命,将分离过滤后的R-HAC使用乙醇清洗3~5次后并在105 ℃烘箱中干燥12 h,然后进行油包水乳液分离实验以评价其循环性能。

2 结果与分析

2.1 活性炭比表面积分析

比表面积是衡量活性炭性能的重要指标,其大小与吸附能力呈正相关[4]。表1列出了改性前后活性炭的比表面积、孔容及平均孔径。可以看出,疏水改性后AC的比表面积由539.65 m2·g-1下降至350.93 m2·g-1,这是由于改性过程中部分改性用化合物在活性炭孔内残留造成孔隙堵塞。在800 ℃和CO2气氛下,将AC和HAC进行活化再生以去除活性炭表面所吸附的污染物与有机物,同时利用CO2对活性炭进行二次造孔。活化再生后活性炭比表面积大幅提升,R-AC和R-HAC比表面积分别增至826.40 m2·g-1和834.75 m2·g-1。

表1 改性前后不同活性炭比表面积、孔容及平均孔径Table 1 Specific surface area,pore volume and average pore size of different activated carbons before and after modification

图1为不同活性炭的N2吸脱附曲线及孔径分布图。由图1(a)可以看出,AC,H-AC,R-AC,R-HAC的等温吸附线均为Ⅳ型,回滞环均为H4型[17]。P/P0<0.1时N2的吸附量迅速增加,随后吸附曲线趋于稳定。P/P0为0.4~1.0时吸附曲线再一次凸起并出现吸附回滞环,这是由于毛细凝聚作用使N2分子在低压状态下冷凝而填充了活性炭介孔[4]。从图1(b),(c)可以看出,AC和HAC的微孔孔径集中分布在0.5~0.8 nm,而R-AC和R-HAC的微孔孔径则大多集中在0.4~0.6 nm。这是由于高温条件下CO2的氧化造成活性炭中被堵塞的孔隙打开以及新的孔隙形成,进而提高其微孔含量[18]。由表1可知,R-AC和R-HAC的平均孔径为2.15 nm左右,小于AC和HAC的平均孔径。

图1 不同活性炭的N2吸脱附曲线(a)、全孔(b)及微孔(c)孔径分布图Fig.1 Nitrogen adsorption-desorption curves (a),full pore size (b) and micropore size (c) distribution of different activated carbons

2.2 微观形貌分析及表面元素分布

图2为废旧活性炭及经不同方式处理后的活性炭微观形貌图。从图2(a)可以看出,废旧活性炭表面杂质较多,由于废旧活性炭所吸附物质堵塞了孔道,使得其比表面积降低。与AC相比,HAC表面出现了较多不规则颗粒状物质(图2(b)),同时部分微孔消失。AC经改性后部分微孔表面和内壁被改性物质所堵塞,导致比表面积下降,这与BET测试结果一致。废旧活性炭经CO2高温再生后表面杂质减少(图2(c)),所得R-AC表面较为平滑,同时活性炭的微孔增加。与HAC相比,疏水改性活性炭再生后微孔增加(图2(d)),但表面仍有部分不规则颗粒物。

通过EDS分析了疏水改性前后活性炭表面元素分布情况(图3),AC的EDS谱图(图3(a))表明活性炭表面仅有C和O两种元素,C元素的质量分数为89.24%。HAC表面(图3(b))C元素的质量分数下降至85.82%,O元素的质量分数下降至9.63%。同时HAC表面含有较多Si(3.30%)和Cl元素(1.25%),表明改性后活性炭表面形成了含有Si和O元素的疏水官能团。与废旧活性炭(AC)相比,再生活性炭(R-AC)表面C元素的质量分数由89.24%上升至94.46%,O元素含量由10.61%降至5.54%(图3(c)),表明R-AC表面的部分含氧物质得以脱除。与HAC的EDS谱图(图3(b))相比,R-HAC表面C,O,Si,Cl元素含量并无明显变化(图3(d)),表明所得疏水活性炭具有良好的热稳定性,经高温再生后活性炭仍具有良好的疏水性能。

为进一步确定活性炭改性前后样品元素及其相对含量,采用X射线能谱仪对不同样品进行了分析。图4(a)~(d)依次为AC,HAC,R-AC,R-HAC的XPS全谱图。AC在结合能为530.1,281.5 eV处分别出现O1s,C1s的特征峰,HAC在结合能为529.3,281.7,102.3 eV处分别出现O1s,C1s,Si2p的特征峰,其中Si2p特征峰的出现表明OTS被成功接枝在活性炭表面[19]。R-AC在结合能为532.7,284.1 eV处分别出现O1s,C1s的特征峰,且较AC而言C元素含量明显增加,与EDS结果较为一致。R-HAC在结合能为529.6,280.9,102.4 eV处分别出现O1s,C1s,Si2p的峰,其中Si元素质量分数为5.67%,较HAC中Si元素质量占比(7.17%)有所下降。但表明经高温活化后疏水活性炭仍具有良好的疏水性能,与EDS能谱扫描结果较为一致。

图4 不同活性炭的XPS全谱分析 (a)AC;(b)HAC;(c)R-AC;(d)R-HACFig.4 Full XPS spectra analysis of different activated carbons (a)AC;(b)HAC;(c)R-AC;(d)R-HAC

2.3 FT-IR分析

图5 不同活性炭的FT-IR谱图Fig.5 FT-IR spectra of different activated carbons

2.4 亲疏水性表征

对不同活性炭样品的静态水接触角(water contact angle,WCA)进行了测试(图6),以比较改性及再生前后活性炭的疏水性能。由图6(a)可看出废旧活性炭的水接触角仅为41°,再生活性炭接触角为89°(图6(c))。再生过程中活性炭表面部分亲水性基团脱落,故与废旧活性炭相比,再生活性炭疏水性能有所提高。但AC和R-AC的接触角均小于90°,因此二者均属于亲水材料。活性炭疏水改性后,HAC的接触角为142°(图6(b)),表明其具有良好的疏水性能。HAC再生后水接触角降低至135°,说明HAC再生后(R-HAC)仍具有优异的疏水性能。HAC经高温再生处理后其接触角仅降低7°,证明其疏水性能具有良好的热稳定性,利于活性炭的循环使用。

图6 不同活性炭的静态水接触角 (a)AC;(b)HAC;(c)R-AC;(d)R-HACFig.6 Static water contact angles of different activated carbons (a)AC;(b)HAC;(c)R-AC;(d)R-HAC

2.5 稳定性测试

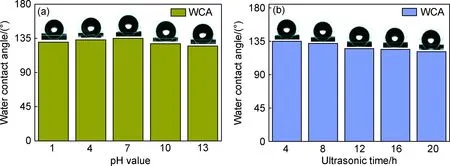

通常情况下疏水材料使用环境的酸碱性对其疏水性能及吸附稳定性有显著影响,因此耐酸碱性是评价疏水材料的重要指标。图7(a)是将R-HAC分别在pH=1,4,7,10,13的溶液中浸泡12 h后测得的静态接触角(通过HCl和NaOH调节溶液pH值)。在中性溶液(pH=7)中浸泡12 h后,R-HAC的接触角为135°。与未在溶液中浸泡的疏水活性炭接触角(142°)相比,其接触角降低7°。随着溶液pH值增大或减小,R-HAC接触角均出现小幅度降低。在强酸性溶液(pH=1)中浸泡12 h后,R-HAC接触角为130°,在强碱性溶液(pH=13)中浸泡12 h后,R-HAC接触角为125°。相比于中性溶液,R-HAC接触角仅下降了5°和10°,表明再生疏水活性炭具有良好的耐酸碱性。

图7 R-HAC稳定性测试 (a)耐酸碱性;(b)力学稳定性Fig.7 Stability test of R-HAC (a)acid/alkaline resistance;(b)mechanical stability

通常当超声振荡频率大于20 kHz时,超声波能脱除材料表面通过非化学键所吸附的物质[30]。因此,可通过超声时长来判断疏水材料的力学稳定性[30-31]。图7(b)是将R-HAC浸泡在乙醇溶液中,然后在40 kHz的频率下分别超声4,8,12,16 h和20 h后测得的水接触角。随着超声时间的延长,R-HAC接触角缓慢下降。当超声时间延长至20 h时,R-HAC接触角降至127°。经过20 h的高频率超声,R-HAC水接触角仅降低了8°,表明疏水官能团与活性炭结合力较强,R-HAC具有良好的力学稳定性。

图8为AC和R-HAC在空气为载气、升温速率10 ℃/min条件下的热重曲线。AC的失重可分为三个阶段,首先是50~100 ℃范围内轻微失重,这是由于活性炭中吸附的少量水分蒸发所造成的。水分子以较弱的物理吸附与活性炭结合,故在低温下就可脱除。其次,在100~250 ℃温度区间内AC质量随温度几乎没有变化。但在250~500 ℃温度区间内AC热失重曲线呈现快速下滑趋势,这是由于固定炭的燃烧和表面化合物的分解造成的。R-HAC的失重曲线同样可看作三个阶段,第一阶段与AC基本一致,R-HAC在100~400 ℃温度区间内几乎未发生失重,400~550 ℃温度区间内R-HAC快速失重,表明再生疏水活性炭的热稳定性较原始废旧活性炭有一定程度提高。AC和R-HAC的炭损失率分别为95%和90%,这是由于OTS中含Si官能团在该温度范围内难以挥发导致R-HAC失重率低于AC。

图8 AC和R-HAC的TG曲线Fig.8 TG curves of AC and R-HAC

2.6 油水分离性能

2.6.1 水包油乳液的分离

图9(a)中从左至右分别为水包甲苯乳液静置10 min,12 h和经R-HAC分离后所得澄清溶液的光学照片,图9(b)~(d)分别为对应溶液的光学显微照片。由图9(a)可见,水包甲苯乳液随静置时间的延长呈现一定的去乳化过程,出现油水分层现象[32]。通过对比图9(b),(c)的光学显微照片可以看出,静置12 h后水包甲苯乳液中油滴发生聚集而导致了油水分层现象。但从图9(c)中可知,经长时间静置后溶液中大部分油相仍为直径较小的油滴,即溶液整体还处于乳化状态[33]。由于R-HAC具有疏水亲油性,因此能够选择性地捕获油滴。当R-HAC分散在乳液中时在油水界面与表面活性物质形成竞争吸附,破坏油水界面膜稳定性,进而快速吸附分子态的油相物质,从而去除水包油乳液中的油相物质[34]。从图9(d)可以看出,经R-HAC吸附后乳液中几乎没有明显的油滴,表明R-HAC对水包油乳液能够进行有效的油水分离。经TOC测试可知,原始水包甲苯乳液中甲苯含量为21.05 g·L-1,R-HAC吸附分离后滤液中甲苯含量下降至1.67 g·L-1,即吸附分离后溶液中甲苯含量下降92.07%。而乳液经AC和HAC吸附分离后甲苯含量分别下降42.58%和37.64%,并且HAC对水包甲苯乳液的吸附分离能力弱于AC。这是由于改性后活性炭比表面积降低约40%,活性炭比表面积和疏水性能均会影响活性炭对水包油乳液的吸附分离效率。图10为AC和R-HAC对甲苯、正己烷、二氯甲烷、乙二醇和机油的水包油乳液吸附分离效率对比图,可以看出R-HAC分离效率均在80%以上,较AC的分离效率提高1倍以上。其中,R-HAC对于水包正己烷乳液的分离效率为93.14%,对水包机油乳液的分离效率为81.58%,说明R-HAC对多种水包油乳液均具有良好的吸附分离效果。

图9 水包甲苯乳液静置10 min,12 h和经R-HAC分离后溶液的光学照片(a),水包甲苯乳液静置10 min(b)和12 h (c)后的光学显微图片以及利用R-HAC吸附分离后滤液的光学显微图片(d)Fig.9 Optical image of the toluene-in-water emulsion after standing for 10 min,12 h and separation by R-HAC (a),optical micrographs of the toluene-in-water emulsion after standing for 10 min (b) and 12 h (c), optical micrograph of filtrate adsorbed and separated by R-HAC (d)

图10 AC和R-HAC对不同种类水包油乳液的分离效率Fig.10 Separation efficiency of AC and R-HAC for different oil-in-water emulsions

2.6.2 油包水乳液的分离

图11(a)为油包水乳液的分离装置,图11(b)为由尼龙滤膜和R-HAC所组成的复合分离膜。当过滤油水乳液时,由于疏水活性炭具有良好的亲油性,油相会在一定压力下渗透穿过膜材料,而水相则会被截留在膜材料表面,从而实现油水分离[35]。随着分离时间的延长,水滴在滤膜表面形成水分子层[36],从而使分离膜孔道堵塞进而导致分离效率降低。图11(c)从左到右为甲苯包水乳液分离前后的光学照片,可以看出甲苯包水乳液分离后变得较为澄清。乳液分离前的光学显微图片(图11(d))显示甲苯包水乳液中含大小不等的水滴,而分离后(图11(e))溶液中几乎无明显水滴存在。利用卡尔费休水分测定仪测得甲苯包水乳液中含水量为2.57%,经复合分离膜分离后滤液中含水量为0.22%,即分离纯化效率为91.44%。而AC和HAC的分离效率分别为51.76%和48.43%,表明尼龙滤膜/R-HAC复合分离膜对甲苯包水乳液具有良好的分离效率。

图11 过滤装置(a),尼龙滤膜/R-HAC复合分离膜(b),甲苯包水乳液分离前后光学照片(c)以及乳液分离前(d)与分离后(e)光学显微图片Fig.11 Filtration device (a),nylon filter membrane/R-HAC hybrid separation membrane (b),optical photos of water-in-toluene emulsion before and after separation (c),optical microscopic images of water-in-toluene emulsion before (d) and after (e) separation

图12为复合分离膜循环使用次数与其分离效率和接触角的变化曲线(以甲苯包水乳液为例),可以看出复合分离膜循环使用10次后其疏水性能并无明显变化,水接触角保持在130°左右,乳液分离效率保持在91%以上,表明复合分离膜具有良好的循环性能。图13为AC和R-HAC对甲苯、正己烷、二氯甲烷、乙二醇与机油的油包水乳液的分离效率对比图,可以看出R-HAC分离效率均在80%以上。其中,R-HAC对于正己烷包水乳液的分离效率可达93.08%,对机油包水的分离效率为82.32%,说明R-HAC对多种油包水乳液均具有良好的吸附分离效果。

图12 循环次数对甲苯包水乳液分离效率和R-HAC接触角的影响Fig.12 Effect of cycle number on separation efficiency and R-HAC contact angle of water-in-toluene emulsion

图13 AC和R-HAC对不同种类油包水乳液的分离效率Fig.13 Separation efficiency of AC and R-HAC for different water-in-oil emulsions

3 结论

(1)十八烷基三氯硅烷和十二烷酸有效接枝在活性炭表面。所得疏水活性炭水接触角为142°,800 ℃时CO2再生后其比表面积可达834.75 m2·g-1,水接触角为135°。

(2)再生疏水活性炭在强酸强碱条件下浸泡12 h后水接触角仍稳定在125°左右,经40 kHz超声振荡20 h后水接触角稳定在130°左右,表明再生疏水活性炭具有良好的耐酸碱性和力学稳定性。且经热重分析测试,再生疏水活性炭较原始活性炭的炭损失率有所下降,热稳定性有所提高。

(3)再生疏水活性炭在模拟油水分离过程中,对水包甲苯乳液中油相的吸附分离效率可达92.07%。由再生疏水活性炭和尼龙有机滤膜制备的复合过滤膜对甲苯包水乳液的分离效率高达91.44%以上,且复合过滤膜经10次循环使用后分离效率仍高于91%。同时,再生疏水活性炭对多种水包油、油包水乳液(正己烷、二氯甲烷、乙二醇、机油等)的分离效率均在80%以上。