超声液相剥离制备二维MoS2作为润滑脂添加剂的摩擦学研究

2023-02-22许世海陈浩康王昊康张高明

卢 鹏,向 硕*,许世海,陈浩康,王昊康,王 建,张高明

(1 陆军勤务学院,重庆 401311;2 66011部队,北京 102600;3 重庆市公安局,重庆 401329)

当前我国正大力推动实现“双碳”目标建设,节能减排是实现“双碳”目标的重要部分,而如何降低机械装备的摩擦损耗则是推动节能减排的一个重要的研究方向[1]。润滑剂是减少摩擦磨损的最有效措施,添加剂在润滑剂中的占比很小,但其种类繁多,对润滑剂性能的提升和改变有很大作用,所以添加剂的研究,对实现“双碳”目标具有重要的理论意义和实际意义[2]。

近年来,纳米颗粒作为润滑油脂添加剂的研究倍受关注,如SiO2[3]、MoS2[4-5]、CuO[6]、白云母[7-9]等纳米粉体。研究表明,纳米层次添加剂的润滑性能大多优于传统添加剂[10-11]。二维(2D)纳米材料由于其高纵横比、独特的表面化学性质和量子尺寸效应,与体积材料相比,往往具有不同寻常的物理化学性质[12]。MoS2是典型的层状类石墨烯结构,主要由两种晶体结构构成,分别是2H和3R型,其中2H的含量通常更加丰富,层与层之间以较弱的范德华力相结合,容易滑离,MoS2的层状结构决定了其相对良好的润滑性能,被誉为“固体润滑之王”[13-14]。李斌等[15]研究了二维MoS2作为润滑油添加剂的摩擦学性能,发现添加了二维MoS2的润滑油的抗磨减磨性能更优异,以0.01%(质量分数,下同)的MoS2添加量最佳;胡坤宏等[16]通过研究证明二维MoS2能够改善离子液体的润滑性能。

目前,制备二维MoS2纳米片有“自上而下”和“自下而上”两种路径,其中“自上而下”包括微机械剥离法、锂离子插层法、液相超声法等,“自下而上”包括CVD法、水热法等。“自上而下”主要是针对微米级的MoS2进行物理方法破坏其层与层之间的范德华力,剥离出少层或单层MoS2纳米片;“自下而上”则是通过化学合成的办法,将MoS2的分子重新排列,Mo原子和S原子堆积成少层或单层结构,制备出MoS2纳米片[17-20]。每种方法各有其优异性和缺陷性,微机械剥离法最早由Frindt[21]使用,操作简单方便且质量较高,但是可控性差,产量偏低,不适用于大规模工业生产;1986年Joensen等[22]首次使用锂离子插层法制备出了单层MoS2纳米片,该方法剥离效率高,适用范围广,但耗时长,去除锂离子时易造成MoS2聚集;Coleman课题组[23]最先使用液相超声法成功制备出了MoS2的少层纳米片分散液,但其层数尺寸不易控制,很难得到单层的纳米片,且制备出的二硫化钼纳米片在干燥过程中可能会团聚,优点是此实验方法制备过程简单、容易操作,常被用于二维二硫化钼需求量少的实验研究;CVD法对于厚度和电学性质实现可控,但由于需要高温生成,大规模生产难度较大[24];水热法不需要有毒原料和溶剂,不污染环境,能耗较小,但层数不可控,对于单层结构不适用[25-26]。

本工作采用超声液相剥离法制备三种不同片径的MoS2纳米片,同时对它们的表面形貌、化学组成和晶体结构进行表征分析,并将MoS2纳米片作为添加剂应用到锂基润滑脂,利用四球摩擦磨损试验机考察不同片径和添加量下的MoS2锂基润滑脂摩擦学性能,通过扫描电子显微镜和X射线光电子能谱分析MoS2润滑脂润滑下钢球的磨损表面形貌,初步探究MoS2纳米片的润滑机理,期望为MoS2纳米片在润滑脂体系中广泛推广应用奠定基础。

1 实验材料与方法

1.1 MoS2纳米片的制备及表征

MoS2,广州纳诺化学技术有限公司;利用超声液相剥离法[27]制备MoS2纳米片。将MoS2(20 g/L)浸泡在80 mL的表面活性剂水溶液(N-甲基吡咯烷酮,C=6 g/L)中,通过VcX-750超声波细胞破碎仪进行超声,在60%的振幅下超声1 h,使之分散均匀,将得到的MoS2悬浮液在Mikro 220R离心机中以5000 r/min的速度离心1.5 h,之后弃去上清液,用80 mL表面活性剂收集沉淀,在60%振幅下继续超声5 h,得到MoS2分散体。为了得到不同尺寸的纳米薄片,使用控制离心,并依次增加旋转速度。采用1000 r/min (2 h)离心去除未脱落的MoS2,上清液以1500 r/min (2 h)进一步离心。使用5 mL表面活性剂收集沉淀物,上清液以2000 r/min (2 h)离心。再次收集沉淀物和上清液,以较快的速度离心。以3000,4000,6000,7500,10000 r/min (2 h)的速度重复上述步骤。在1500,2000,7500 r/min的离心力下分别得到尺寸为1000,200,80 nm的MoS2纳米片,以MoS2-1,MoS2-2,MoS2-3命名,如图1所示。

图1 MoS2纳米片制备原理图Fig.1 Schematic diagram of preparation of MoS2 nanosheets

采用S-3700N扫描电子显微镜和EM-1200EX透射电子显微镜表征MoS2纳米片的尺寸及形貌。利用6100 Shimadzu X射线衍射仪和LabRAM HR拉曼光谱仪表征MoS2纳米片的结构及晶相组成。采用STA 449C热重分析仪考察MoS2纳米片的热稳定性能,测试条件:温度范围为24~700 ℃,升温速率为10 ℃/min,测试气氛为空气,空气流量为100 mL/min。

1.2 MoS2锂基润滑脂的制备

MVI500基础油,荆门石化生产;12-羟基硬脂酸锂皂,山东红星化工公司生产。首先称取8%12-羟基硬脂酸锂皂与2/3量的MVI500基础油在制脂釜中混合,搅拌并升温至200 ℃,待混合物呈真溶液后,高温炼制3~5 min;然后加入1/3量的MVI500基础油急冷,搅拌至温度下降到140 ℃后,加入不同添加量的MoS2-1,MoS2-2,MoS2-3,搅拌均匀,冷却至室温;最后将混合物倒入三辊研磨机中研磨3遍,制得质量分数分别为0.5%,1.0%,1.5%,2.0%的MoS2锂基润滑脂。

1.3 摩擦学性能测试

根据GB/T 3142—2019方法,测试MoS2锂基润滑脂的最大无卡咬负荷(PB)和最小烧结负荷(PD),分析其极压性能;采用MRS-1J四球摩擦磨损试验机,在转速(1200±50) r/min、室温、时间1.0 h、载荷分别为294,392 N和490 N条件下,测试MoS2锂基润滑脂摩擦因数和磨斑直径,分析其抗磨减摩性能;采用扫描电子显微镜分析磨痕形貌,并利用ESCALAB 250ⅪX射线光电子能谱表征磨痕表面元素。

2 结果与分析

2.1 MoS2纳米片的形貌和结构

图2所示为MoS2-1,MoS2-2,MoS2-3的形貌图。由SEM图可以看出MoS2呈现不规则的片状,产生了一定程度的堆积,平均片径分别为1000,200,80 nm,其中MoS2-1层数较MoS2-2,MoS2-3厚,说明其剥离程度相对低。通过TEM图像可以看出MoS2纳米片的层状结构。体相在强剪切力、流体和碰撞力的作用下,被不断地减薄和碎化。同时,不均匀的受力使得MoS2纳米片的形状不规则。通过其HRTEM图像可以直观地看出MoS2纳米片的完整的晶格条纹和边缘处的少层结构,且MoS2-3层间距约为0.56 nm,MoS2-2层间距约为0.28 nm,MoS2-1层间距约为0.17 nm,即MoS2-3层间距大于MoS2-1和MoS2-2,表明MoS2在超声液相离心法反应体系中依然能够保持较好的晶型结构。

图2 MoS2-1(1), MoS2-2(2), MoS2-3(3)的SEM图像(a)、TEM图像(b)和HRTEM图像(c)Fig.2 SEM(a),TEM(b) and HRTEM(c) images of MoS2-1(1),MoS2-2(2),MoS2-3(3)

图3(a)所示为MoS2-1,MoS2-2,MoS2-3的XRD曲线。由图可以看出MoS2-1,MoS2-2,MoS2-3的XRD谱图基本相似,特征峰分别位于14.4°,32.7°,39.6°,58.5°,60.4°分别对应的是(002),(100),(103),(110),(008)晶面。与六方晶体结构的MoS2的标准图谱(JCPDS 37-1492)进行对比,发现所制备的材料的衍射峰位置与标准卡上的衍射峰位置完全吻合,初步判断成功制备出了MoS2材料。此外,从XRD测试结果来看,发现图中除了MoS2的几个特征峰以外,没有发现其他的衍射峰,表明制备的MoS2没有其他杂质,纯度较高。测试结果中的特征峰峰形尖锐,表明制备的二硫化钼结晶性良好。

图3 MoS2-1,MoS2-2和MoS2-3的XRD曲线(a)和Raman谱图(b)Fig.3 XRD patterns(a) and Raman spectra(b) of MoS2-1,MoS2-2 and MoS2-3

2.2 MoS2纳米片的热稳定性能

图4所示为MoS2-1,MoS2-2,MoS2-3的TG和DSC谱图。由图4可以看出在300 ℃以下MoS2-1,MoS2-2,MoS2-3均保持优异的热稳定性,仅有2%左右的热重损失,这可能是由于吸附水的蒸发;MoS2-3在300 ℃质量开始急剧下降,在485 ℃出现强放热峰,失重率约为13%;MoS2-2在350 ℃质量开始急剧下降,在540 ℃出现强放热峰,失重率约为14%;MoS2-1在420 ℃质量开始急剧下降,在520 ℃出现强放热峰,失重率约为14%。质量的损失可能是由于MoS2在高温下氧化生成MoO3。另外,随着MoS2纳米片尺寸的减小,热稳定性会变差,这可能是因为不同尺寸的MoS2比表面积的不同。MoS2被剥离成纳米片后,每个纳米片都由几个单层结构组成,从Raman分析中可以得知MoS2-3的层数最少,比表面积大,所以热稳定性相对较差。

图4 MoS2-1(a),MoS2-2(b)和MoS2-3(c)的TG-DSC曲线Fig.4 TG-DSC curves of MoS2-1(a),MoS2-2(b) and MoS2-3(c)

2.3 MoS2纳米片的摩擦学性能

2.3.1 极压性能

图5(a)为1.0%添加量下不同尺寸MoS2锂基脂的PB和PD值。由图5(a)可知,纳米MoS2能提高锂基润滑脂的PB和PD值,其中以MoS2-3提升效果最为显著,PB值提升了55.4%,PD值提升了61.2 %。MoS2-2相对于MoS2-1的PB值并未提高,推测原因是MoS2-2结构不稳定,不利于镶嵌于皂纤维结构中,易流失和破裂,从而降低了抗压能力。PD值在不同尺寸的纳米MoS2添加下并未发生改变,说明尺寸大小对于PD值的提升无影响,仅与其物质本身属性相关[28]。

图5(b)为不同MoS2-3添加量下锂基脂PB和PD值。由图5(b)可知,锂基脂的PB值随着MoS2添加量的增加先增大后减小,可能是2.0%添加量超出了皂纤维的承载能力,导致皂纤维结构被破坏,部分基础油和MoS2纳米片漏失;锂基脂的PD值随着MoS2添加量的增加先增大后趋于稳定,说明MoS2能提升锂基脂的极压性能,但提升有限。当平均片径为80 nm的MoS2-3的添加量为1.0%时,锂基润滑脂的最大无卡咬负荷和烧结负荷相较于基础脂分别提升了55.4%和61.2%。

图5 不同尺寸(a)和质量分数(b)的MoS2锂基脂的PB和PD值Fig.5 PB and PD values of MoS2 lithium lipids with different sizes (a) and mass fractions(b)

2.3.2 减摩性能

图6为不同载荷下MoS2添加量对平均摩擦因数的影响。由图6可以看出,随着MoS2添加量的增加,平均摩擦因数整体上呈先减小后增大的趋势,说明添加适量的MoS2对润滑脂具有较好的减摩作用,但MoS2添加量较大时可能会发生团聚,导致其在锂基脂中分散不均匀。在同一载荷下,MoS2-3在锂基润滑脂中的减摩性能最佳,MoS2-1次之,MoS2-2最差,可能原因是MoS2-2结构尺寸不利于镶嵌于皂纤维结构中,长时间摩擦易流失和破裂,产生磨粒磨损,增大了摩擦因数[29]。当平均片径为80 nm的MoS2-3的添加量为1.0%时,锂基润滑脂的摩擦因数相较于基础脂最高减小了23.15%。

图6 不同载荷下MoS2添加量对平均摩擦因数的影响 (a)294 N;(b)392 N;(c)490 NFig.6 Influence of MoS2 addition amount on average friction coefficient at different loads (a)294 N;(b)392 N;(c)490 N

2.3.3 抗磨性能

图7为不同载荷下MoS2添加量对磨斑直径的影响。由图7可以看出,在不同载荷下添加MoS2均能较好地提升锂基脂的抗磨性能,并且添加MoS2-3锂基脂抗磨效果明显优于添加MoS2-1和MoS2-2的锂基脂。在同一载荷下,随着MoS2添加量的增加,磨斑直径呈先变小后增大的趋势,在添加量为1.0%时达到最小,这可能是由于添加量过高,大片径的MoS2纳米片易发生团聚,大幅度加剧磨粒磨损,导致抗磨性能急剧下降[30]。当平均片径为80 nm的MoS2-3的添加量为1.0%时,锂基润滑脂的磨斑直径相较于基础脂最高减小了21.13%。

图7 不同载荷下MoS2添加量对磨斑直径的影响 (a)294 N;(b)392 N;(c)490 NFig.7 Influence of MoS2 addition amount on the wear scar diameter at different loads (a)294 N;(b)392 N;(c)490 N

2.4 磨损表面分析

为了更直观地分析MoS2锂基脂润滑下钢球的抗磨性能,利用SEM对其磨斑形貌进行观察。测定条件为:载荷392 N,转速1200 r/min,摩擦时间60 min。图8为MoS2锂基脂润滑下钢球磨损SEM形貌。由图8可以看出,在润滑脂润滑下,除了有犁沟外,还存在较明显的脱落和坑洼,说明摩擦副之间的摩擦机制主要是磨粒磨损和黏着磨损。由图8(a)可知,其中基础脂犁沟较深并伴有脱落现象,故磨斑最大;由图8(b)可知,添加1.0%MoS2-1的锂基脂犁沟较浅,但微坑和黏附脱落情况较明显,故磨斑直径大小适中;由图8(c)可知,添加1.0%MoS2-2的锂基脂犁沟最深,但微坑和脱落情况较少,可能是该片径易脱落皂纤维结构,造成较明显的磨粒磨损,故磨斑直径略大于MoS2-1;由图8(d)可知,含有1.0%MoS2-3的锂基脂,磨斑直径最小,犁沟也较浅,也无明显的微坑和脱落,主要是轻微的磨粒磨损。从钢球磨斑表面形貌来看,基本与实验预期和摩擦磨损实验结果一致。

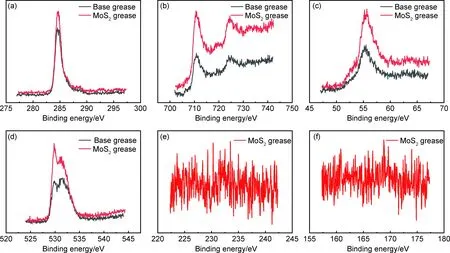

为进一步探究MoS2纳米片的摩擦学作用机理,对基础脂和含MoS2纳米片的锂基脂润滑下钢球磨损表面进行XPS分析。图9为基础脂和含MoS2纳米片的锂基脂润滑下钢球磨损表面XPS谱图。由图9(a)可知,基础脂和含MoS2纳米片的锂基脂的C1s电子结合能均为284.75 eV,属于C—C,说明锂基润滑脂在钢球磨斑表面发生了吸附,且含MoS2纳米片的锂基脂的C—C含量明显较高,在MoS2纳米片的作用下,润滑脂能更均匀地与钢球表面发生接触,从而增强了吸附效果;由图9(b)可知,Fe2p的结合能数值及归属分别为:Fe(706.8 eV)、Fe3C(708.1 eV)、FeO(709.8 eV)、Fe的氧化物(710.3 eV)和FeOOH(711.6 eV)[31],基础脂和含MoS2纳米片的锂基脂均存在各类分峰,且含MoS2纳米片的锂基脂的含量明显比基础脂高,说明MoS2会促进磨损表面氧化膜的生成,有利于提升其抗磨性能;图9(c)为Li1s的XPS图谱,可得到Li1s较高结合能为55.3 eV,归属于Li2CO3,同样基础脂的含量较低,再次证明了其表面发生黏着磨损;O1s谱峰如图9(d)所示,各子峰分别位于530.2,531.7 eV对应于铁氧化物和FeOOH;图9(e),(f)分别为Mo3d,S2p谱图,可以看出Mo3d结合能约为231.6 eV,对应于MoS2,S2p基本上无峰,说明MoS2性质很稳定,吸附在了钢球磨斑表面,形成物理吸附膜,S未发生化学反应,腐蚀钢球表面。

图9 基础脂和MoS2锂基脂润滑下钢球磨损表面XPS谱图(a)C1s;(b)Fe2p;(c)Li1s;(d)O1s;(e) Mo3d;(f)S2pFig.9 XPS spectra of wear surface of steel ball lubricated with base grease and MoS2 lithium grease(a)C1s;(b)Fe2p;(c)Li1s;(d)O1s;(e) Mo3d;(f)S2p

3 结论

(1)制备了尺寸为1000,200,80 nm的二硫化钼纳米片,其晶型结构良好,热稳定性能较佳。

(2)二硫化钼纳米片表现出优异的抗磨减摩性能。当添加二硫化钼的片径为80 nm,添加量为1.0%时,锂基润滑脂摩擦学性能最佳,最大无卡咬负荷和烧结负荷相较于基础脂分别提升了55.4%和61.2%,摩擦因数最高减小了23.15%,磨斑直径最高减小了21.13%。

(3)在含二硫化钼纳米片的锂基脂润滑下,摩擦副之间的磨损形式主要为磨粒磨损和黏着磨损,形成了Fe的各类氧化物、FeOOH、MoS2和相关有机物构成的摩擦保护膜,从而大大提升了锂基脂的减摩抗磨性能。