固溶冷速对一种难变形镍基高温合金组织及性能的影响

2022-12-02张晓敏秦鹤勇刘慧敏

张晓敏, 秦鹤勇, 于 萍, 段 然, 刘慧敏, 张 爽, 田 强

(钢铁研究总院有限公司, 北京 100081)

高温合金是指以铁、钴、镍为基,能在600 ℃以上的高温及一定的应力作用下长期工作的一类金属材料[1].高温合金的合金化程度很高,故在英美被称为超合金(superalloy).1956 年,我国正式开始研制、生产高温合金,自此我国高温合金从无到有,从仿制到自行开发,从单纯满足任务要求到推动发动机的发展,取得了令人瞩目的成就[2].高温合金从一开始就主要用于航空发动机,高温合金材料用量占到发动机总量的40%~60%,被誉为“先进发动机的基石”[3].

随着发动机推重比的提高,它对高温合金的性能也有了更高的要求[4].在性能提升的同时,高温合金的合金化程度也一直在提高.本文中研究的镍基高温合金的Al,Ti,Nb 质量分数之和高达8.6%,添加了4.3%(质量分数,下同)的Mo 和2.4%的W,时效处理后γ′相体积分数增至45%.高γ′相的存在使得合金变形抗力高、热加工塑性差、可锻造温度窗口窄[5],固溶冷速对合金组织的影响也更为显著.国内外学者们对镍基高温合金热处理过程中的固溶温度进行了深入研究,如姚志浩等[6]研究了不同固溶温度下组织演变是如何影响合金力学性能的,曲敬龙等[7]研究了长时间高温固溶作用下晶界面积如何影响合金的持久寿命.但学者们对固溶处理后的冷速如何影响合金的组织状态和最终的力学性能缺乏系统的研究.

本文中采用三种不同的固溶冷速对镍基高温合金进行固溶处理,并对合金的力学性能进行检测,观察合金的显微组织、碳化物和γ′沉淀强化相,确定最佳的固溶冷却方式,为镍基高温合金的生产提供理论依据.

1 实验材料与方法

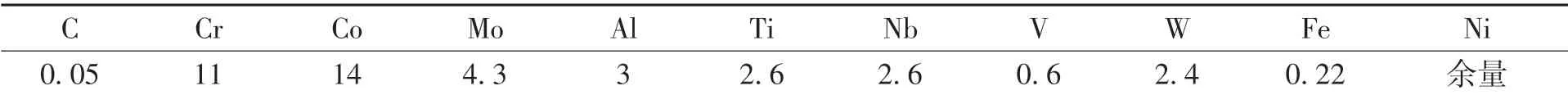

实验用的合金成分见表1.合金取自真空感应+真空自耗重熔(VIM+VAR)双联冶炼技术制备的真空自耗重熔铸锭.双联冶炼技术可以有效降低高温合金中的杂质元素和夹杂物含量[8].经过均匀化热处理后,铸锭中的第二相发生溶解,这可以有效减轻甚至消除元素偏析,从而提高合金的热加工塑性[9].通过自由锻造的方式,合金铸锭在快锻机上完成开坯,铸锭成为致密的棒材.棒材经过1 120 ℃的锻造后,变形成为盘锻件.之后,对盘锻件进行热处理,共分为4 步:1 040 ℃+6 h 退火,1 140 ℃+6 h 固溶,850 ℃+6 h 一次时效,780 ℃+6 h 二次时效.固溶处理的冷却方式分别为风冷、空冷和控温慢冷.最后,进行合金的室温拉伸、室温冲击等力学性能的检测.

表1 合金化学成分(质量分数)Table 1 The alloy chemical composition(mass fraction) %

经热力学平衡相计算后,绘制该合金的平衡相图,如图1 所示,其中L 表示液相.由计算结果可知,合金的基体为γ 相,平衡凝固过程中会依次析出γ 相、MC 碳化物、γ′相和M23C6等.当温度降到1 355 ℃时,γ 相开始析出;温度降到1 319 ℃时,MC 碳化物在固液两相区中析出;随着温度进一步降低到1 120 ℃,γ′沉淀强化相在过饱和固溶体中析出.

图1 平衡相图Fig.1 Balanced phase diagram

2 结果与分析

2.1 冷却速度对合金力学性能的影响

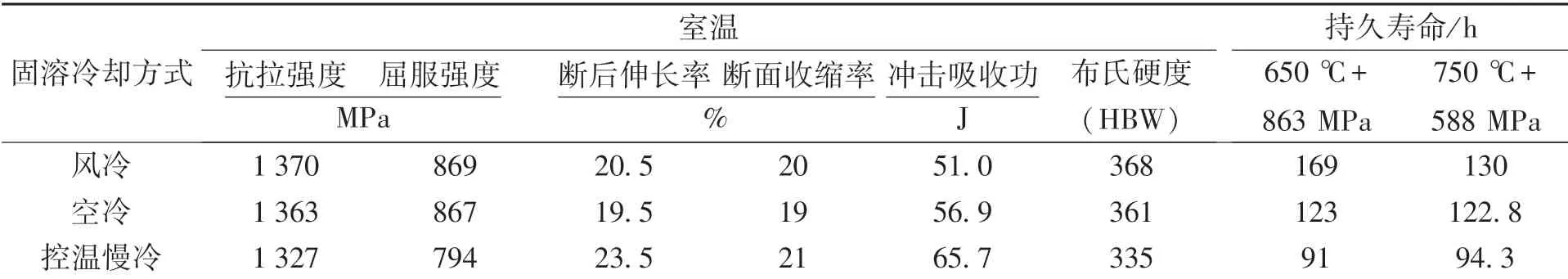

图2 和表2 为该合金的力学性能随固溶冷速的变化情况.由图2 和表2 可知:风冷条件下合金的抗拉强度最大,达到1 370 MPa;控温慢冷条件下合金的断后伸长率最大,为23.5;随着冷速的降低(风冷>空冷>控温慢冷),合金的抗拉强度略有减小,但均超过1 300 MPa,冲击吸收功有明显的提高.从表2 中可以看出,合金硬度的变化趋势和强度的变化趋势一致,随着冷速的降低,合金的硬度也逐渐减小.在650 ℃+863 MPa 作用下,合金的持久寿命从169 h 降到91 h;在750 ℃+588 MPa 作用下,合金的持久寿命从130 h 降到94.3 h.综上,低冷速只能提升该合金的冲击吸收功和断后伸长率,而高冷速能大大提升合金的持久寿命.

表2 不同固溶冷速下合金的力学性能Table 2 Mechanical properties of the alloy at different solid solution cooling rates

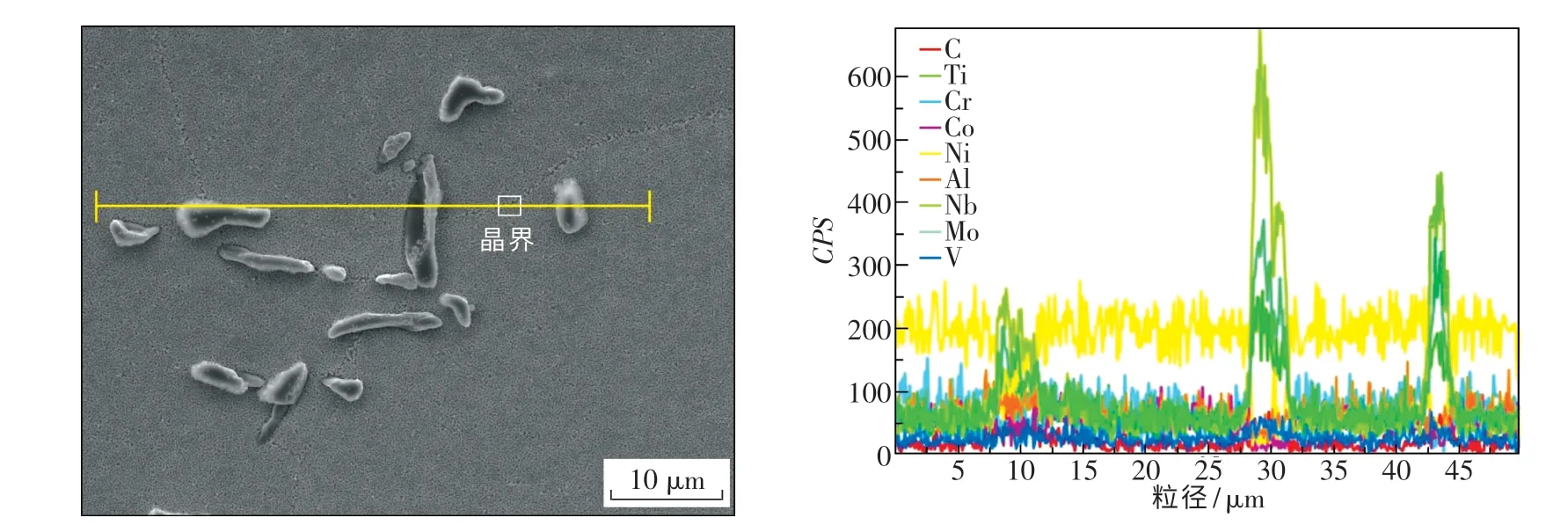

2.2 冷却速度对合金显微组织的影响

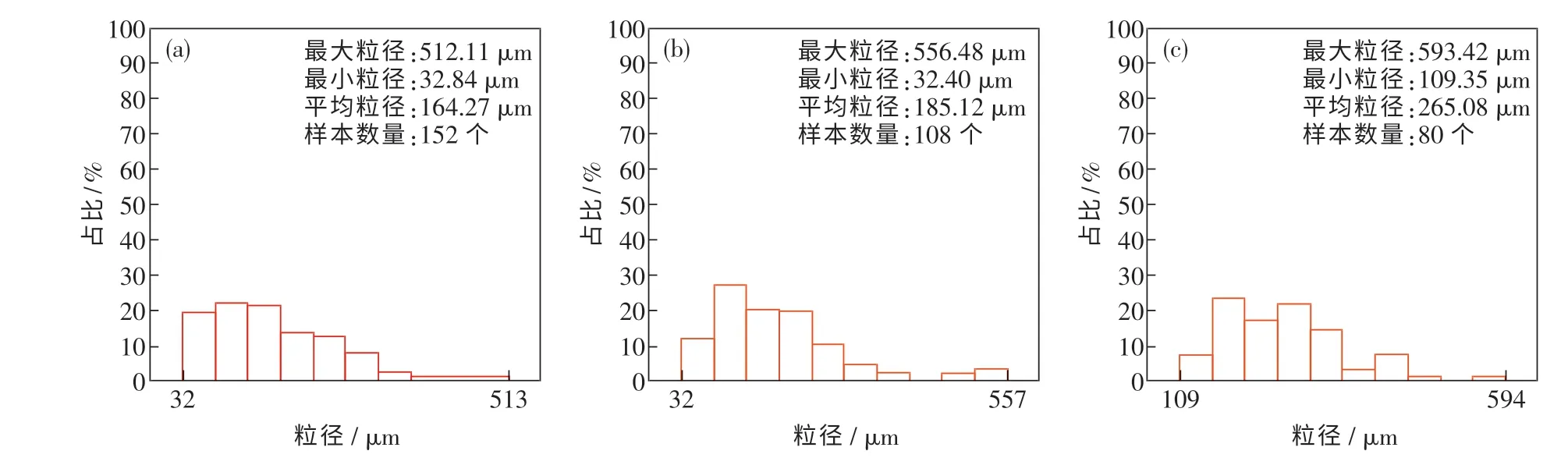

合金的显微组织随固溶冷速的变化情况如图3所示.由图3 和图4 可知,固溶冷速对合金的晶粒尺寸影响很大.风冷和空冷状态下合金的显微组织中有很多栾晶存在.随着冷速降低即高温时间延长,γ′相发生溶解,失去钉扎作用,导致晶粒长大;在控温慢冷状态下,粒径约为265 μm,此时栾晶几乎不可见.晶粒的长大必然会导致合金强度的降低.控温慢冷状态下的冷速最低,合金的抗拉强度也最低.

图4 不同固溶冷速下合金晶粒尺寸统计Fig.4 Grain size statistics of the alloy at different solid solution cooling rates

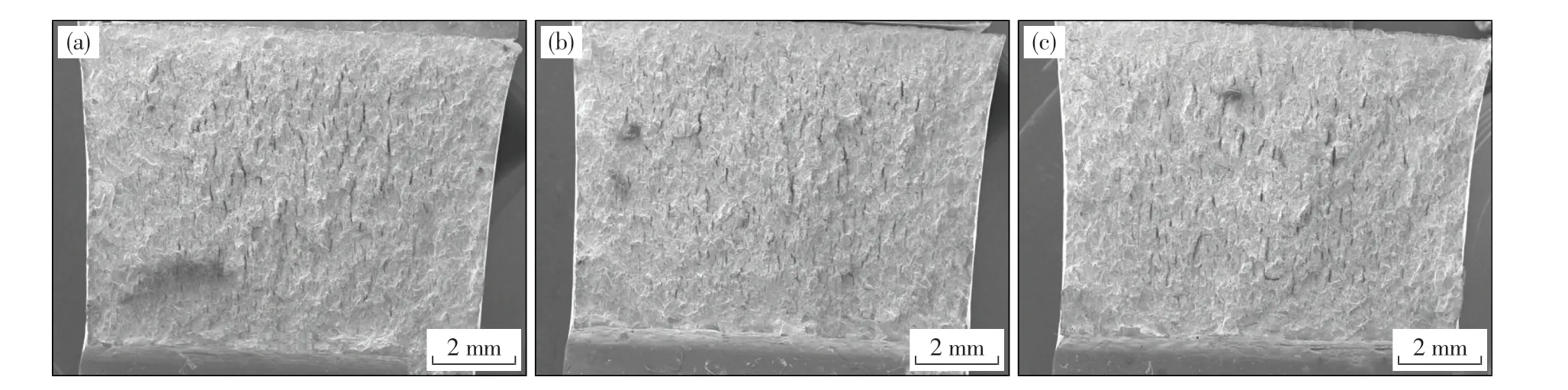

2.3 冷却速度对合金冲击断口形貌的影响

合金冲击断口的宏观形貌如图5 所示.由图可知,断面较为粗糙.风冷状态下合金的冲击断口表面大部分为放射区,有较大的塑性变形,有许多二次裂纹存在.控温慢冷状态下合金的冲击断口表面略为平坦,二次裂纹少而短.合金冲击断口的微观形貌如图6 所示.由图可知,风冷状态下合金的冲击断口表面明显可见长且深的二次裂纹,有沿晶和穿晶断裂的特征,冲击吸收功为51.0 J.空冷状态下合金的冲击断口可见部分撕裂的韧窝带和撕裂棱,冲击吸收功为56.9 J;控温慢冷状态下合金的冲击断口表面可见尺寸不同的韧窝,冲击吸收功为65.7 J,此时合金的冲击性能最好.随着固溶处理后冷却速度的减慢,合金冲击吸收功增大,这与合金碳化物的尺寸和数量有一定关系.

图5 合金冲击断口的宏观形貌Fig.5 Macro-morphology of impact fracture of the alloy

图6 合金冲击断口的微观形貌Fig.6 Microscopic morphology of impact fracture of the alloy

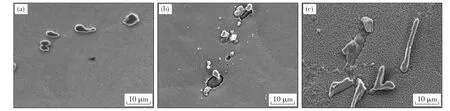

2.4 冷却速度对合金中碳化物的影响

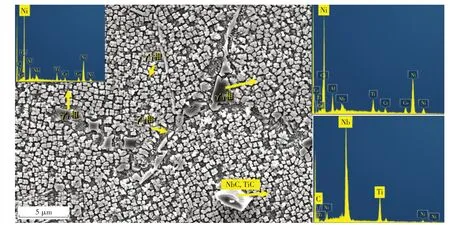

图7 为三种不同固溶冷速下合金中碳化物的形貌图.由图可知,碳化物呈粗大、不规则形态,且呈穿晶、沿晶态分布.Nb 和V 是MC 碳化物的主要组成元素, 而M23C6碳化物主要由Cr 和Mo 组成. 碳化物喜欢分布在晶界处, 对合金的性能产生较大影响. 图8 为碳化物EDS 线扫图, 从图中可以看出, 碳化物主要由NbC 和TiC 组成. 在图中的晶界处并未观察到明显的成分波动, 说明晶界处元素偏析很弱. 合金基体为γ 和γ′相, 由Ni 组成.

图7 不同固溶冷速下的碳化物形貌Fig.7 Carbide morphology at different solid solution cooling rates

图8 碳化物EDS 线扫图Fig.8 EDS line scan of carbide

碳化物(尤其是晶界处的碳化物) 对高温合金持久寿命的影响最为显著. 随着固溶处理后冷却速度的减慢, 碳化物尺寸有所增大、 数量有所增多, 合金的冲击吸收功增大, 但持久寿命显著降低.

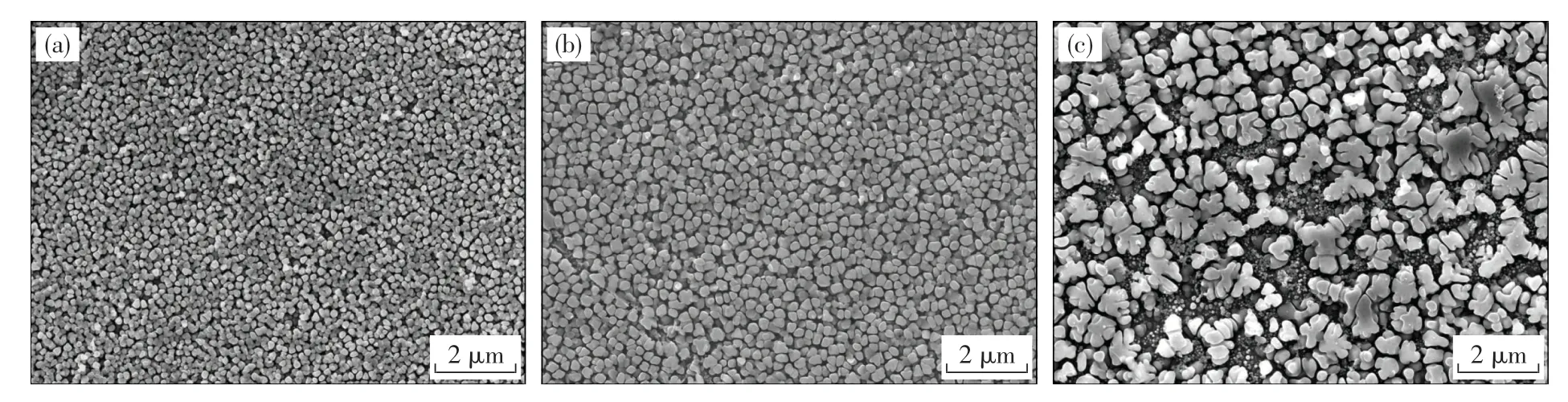

2.5 冷却速度对合金中γ′相的影响

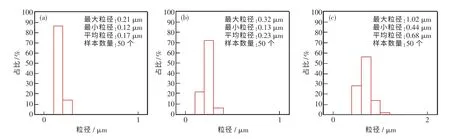

γ′相是镍基高温合金的主要沉淀强化相, 通过与基体共格产生的畸变场束缚晶界移动, 进而实现合金的强化[10]. 由图9 和图10 可知, γ′相尺寸随着冷却速度的降低而增大, 形貌也发生变化. 经过1 140 ℃固溶后, 一次γ′相 (γ′Ⅰ相)均回溶于基体. 随后采用不同固溶冷速对合金进行冷却. 在风冷和空冷的状态下, 合金在时效过程中因基体合金元素过饱和而均匀析出球形二次γ′相(γ′Ⅱ相),尺寸分别为170 和230 nm. 在控温慢冷的状态下, 合金中析出了两种尺寸的γ′相.其中较大尺寸的γ′相为γ′Ⅰ相,呈花瓣状均匀分布,为固溶后控温慢冷过程中部分析出并在随后的时效过程中长大的相,尺寸约为680 nm.大尺寸的γ′相能够增加析出强化效果,改善合金的抗拉强度[11].而较小尺寸的γ′相则为固溶过程中部分γ′相溶解于基体并在之后的时效过程中因基体合金元素过饱和而沉淀析出的还未长大的γ′Ⅱ相,呈细小球形,分布在γ′Ⅰ相周围.由此可见,固溶冷速对主要沉淀强化相γ′相的影响十分显著.

图9 不同固溶冷速下γ′相形貌Fig.9 The morphology of γ′ phase at different solid solution cooling rates

图10 不同固溶冷速下γ′相尺寸统计Fig.10 Statistics of γ′ phase size at different solid solution cooling rates

图11 为控温慢冷状态下合金晶界处析出相的能谱. 由图可知: 晶界处的析出相为花瓣状和部分长大的条带状γ′Ⅰ相, 细小的γ′Ⅱ相分布在γ′Ⅰ相周围; 块状碳化物主要由NbC 和TiC 组成.

图11 控温慢冷状态下析出相成分Fig.11 Precipitated phase composition under temperature control and slow cooling

采用电子探针技术(EPMA)对合金进行X 射线显微分析,可以更清楚地观测到晶界处元素分布情况.如图12 所示,晶界处Ni,Al,Ti 分布较高,进一步验证了晶界处条带状和花瓣状的析出相为γ′相.在合金固溶后的冷却过程中, 控温慢冷状态下冷速较慢,析出并长大的γ′相会与奥氏体基体的晶界有充分的时间发生交互作用[12-13].早期晶界处γ′相的尺寸、形态与晶内γ′相的尺寸、形态没有显著差别,但大角度的奥氏体晶界是合金元素的快速扩展通道.γ′相边形核、边长大,冷速越慢,越有利于Al 和Ti 等元素向γ′相核心处迁移,这使得晶界处γ′相的长大速度远大于晶内γ′相的长大速度,且二者尺寸有了显著差别,γ′相形貌也从花瓣状长成长条状.同时,γ′相长大过程中也会不可避免地引起奥氏体晶界弯曲.

图12 控温慢冷状态下EPMA 实测合金元素分布Fig.12 Distribution of alloy elements measured by EPMA under temperature controlled and slow cooling conditions

3 结 论

(1)低冷速只能提升实验用合金的冲击吸收功和断后伸长率,而高冷速能大大提升该合金的持久寿命.在650 ℃+863 MPa 作用下,合金的持久寿命从169 h 降到91 h;在750 ℃+588 MPa 作用下,合金的持久寿命从130 h 降到94.3 h.

(2)随着冷速的降低,合金中的γ′相部分溶解,失去对晶粒的钉扎作用,导致晶粒长大;同时,碳化物尺寸增大、数量增多,呈穿晶、沿晶态分布.

(3)γ′相平均尺寸随着冷速的降低而增大(风冷170 nm→空冷230 nm→控温慢冷680 nm),形貌也发生变化.控温慢冷状态下有两种尺寸的γ′相,分别为花瓣状均匀分布的γ′相和较小尺寸的球形γ′相.

(4)在固溶后的冷却过程中冷速较慢,析出并长大的γ′相会与奥氏体基体的晶界有充分的时间发生交互作用.大角度的奥氏体晶界成为合金元素的快速扩展通道,使得晶界处γ′相的长大速度远大于晶内γ′相的长大速度,γ′相的形貌也从花瓣状长成条带状.