一种高强度多功能建筑结构用钢的耐蚀性及耐蚀机理

2022-12-02孙匮甫陈振业朱雯婷陈礼清

孙匮甫, 冯 阳, 陈振业, 朱雯婷, 赵 阳, 陈礼清

(东北大学1. 轧制技术及连轧自动化国家重点实验室; 2. 材料科学与工程学院, 沈阳 110819)

钢结构因具有优良的性能而被广泛应用于基础设施建设中,腐蚀是钢结构的主要失效形式之一.作为低合金高强钢,建筑结构用钢不仅具有优良的耐火、抗震及易焊接等性能,还具有良好的耐蚀性能,且使用时间越长, 耐蚀作用愈显著. 在海洋工程应用方面,由于受到海水和海洋大气的腐蚀,钢结构的使用寿命受到了严重影响.现有的耐海水腐蚀钢和建筑结构用钢大多碳含量较高,而低碳贝氏体钢中的碳含量进一步降低,保证了焊接性, 同时其组织为均匀的粒状贝氏体和板条贝氏体,在强韧性方面明显优于前者.

有研究结果表明[1],建筑结构用钢中添加Cu,Ni 和Cr 等元素对其耐蚀性能起着非常重要的作用.与普碳钢相比,耐候钢中这些元素有助于形成致密的锈层.在钢材腐蚀初期,锈层由存在大量裂纹的锈层构成,随着服役时间的延长,逐渐转变为致密的内锈层和稳定的外锈层,这种保护性锈层阻隔了腐蚀性离子与钢基体的接触,提升了钢材的耐蚀性能.在低碳钢腐蚀过程中,Cu 能够从基体中脱离,在基体表面沉积并积聚,在锈层中富集,阻碍腐蚀介质穿过锈层接触基体,从而降低腐蚀速率[2].对钢耐蚀行为进行研究时发现,Cu含量的增加能加速锈层中保护性针铁矿α-FeOOH的生成[3].钢中Cr 的存在不仅能够提高耐候钢的钝化能力,减缓钢基体的溶解,而且能促进保护性锈层的形成,达到减缓腐蚀速率的作用[4].研究人员将含0.4%Cu(质量分数,下同)的耐候钢中Ni的质量分数提高至3%,放置在海洋大气环境中暴露9 年后,发现耐候钢锈层中形成了能够阻碍Cl-等阴离子穿过锈层入侵基体的物质[5],提高了耐候钢的耐蚀性能.曹国良等[6]则认为,钢中存在Ni 时,钢基体的腐蚀电位升高,腐蚀倾向性降低,同时钢基体的稳定性增加,并且钝化膜自修复能力增强,腐蚀敏感性降低.

虽然国内外研究者们对普通耐候钢及其耐蚀机理开展了大量研究,但对具有耐蚀、易焊接、耐火及抗震等多功能高强建筑结构用钢的耐蚀性及其机理方面的研究仍然较少.作者们近期设计了一种新的多功能高强建筑结构用钢,通过添加Mo,Ti 和Nb 等元素来提升钢的耐火性能和焊接性能,而利用Cu,Cr,Ni 和Si 等元素来提升钢的耐蚀性能,通过控轧控冷技术(thermo-mechanical controlled process, TMCP)结合回火热处理,最终获得了兼顾抗震、耐火、耐蚀和易焊接等多种功能的高强韧性建筑结构用钢[7-8].本文中以新研发的460 MPa 级多功能建筑结构用钢为研究对象,模拟其在近海洋环境下的耐腐蚀行为,并对其耐蚀机理进行分析,研究结果可为高强建筑结构用钢的设计和应用提供理论依据.

1 实验材料及方法

1.1 实验材料

实验用钢的化学成分如表1 所列.按照表1的成分进行冶炼并将实验用钢浇铸成45 kg 钢锭,切除冒口后在1 150 ℃下锻造成尺寸为150 mm×140 mm×140 mm(长×宽×高)的方坯,终锻温度为850 ℃.在加热炉中将坯料加热至1 250 ℃并保温超过3 h,待其组织均匀化后,利用实验室ϕ450 mm两辊可逆式热轧实验机进行两阶段轧制,全程采用Raytek 非接触式红外测温仪测温:再结晶区开轧温度为1 100 ℃,经4 道次轧制后制成厚度为85 mm 的板坯;待温度降至910 ℃后进行未再结晶区轧制,经8 道次轧制后制成厚度为20 mm 板坯,终轧温度为870 ℃.待温度降至785 ℃后,利用控冷系统以20 ℃/s 的速率将钢坯降温至450 ℃,然后放入石棉中缓冷至室温.最后在马弗炉中经300 ℃×1 h 回火处理后空冷至室温,获得实验钢.

表1 实验用钢的化学成分(质量分数)Table 1 Chemical composition of the experimental steel (mass fraction) %

1.2 耐蚀性能测试

采用干湿循环腐蚀实验对实验钢的耐蚀性能进行测试,所用设备为ZQFS-1200 OZ 型的周期浸润腐蚀实验箱.按国家标准TB/T 2375—1993进行腐蚀试验,循环周期取24,72,192,288 和384 h,每组取5 个平行试样.采用3.5%NaCl 溶液模拟近海洋环境,试验温度为(452±2)℃,湿度为(70±5)%,试验全程pH 值均保持在6.8 ~7.2,所需补给液仍为3.5%NaCl 溶液.用耐磨砂纸将试样表面研磨以消除表面锈蚀及可见缺陷,然后依次用石油醚、无水乙醇和丙酮进行超声清洗.采用酸性混合液(500 ml HCl +500 ml H2O +20 g C6H12N4)对试样进行化学溶解去锈,再经无水乙醇和丙酮溶液依次浸泡后用冷风吹干,放入干燥皿中24 h,待充分干燥后称取其除锈后的质量(精确至1 mg).

金相试样取自热处理后的钢板,经机械研磨、抛光和腐蚀(4%硝酸酒精溶液,体积分数)后,用LEICA Q 550 IW 光学显微镜进行显微组织观察;利用FEI Quanta 600 场发射扫描电镜(SEM)观察腐蚀产物形貌.极化曲线的测定在CS 2350 电化学工作站上进行,以饱和甘汞电极(SCE)为参比电极,铂片为辅助电极,带锈层的样品为工作电极,腐蚀液为3.5%NaCl 溶液,扫描速率为0.5 mV/s.在D/max 2400 X 射线衍射仪(XRD)上测定锈层的物相,试样尺寸为10 mm×10 mm×4 mm,采用JXA-8530 F 场发射电子探针(EPMA)观察锈层断面形貌并检测其中元素分布.

2 实验结果与分析

2.1 实验钢组织与性能

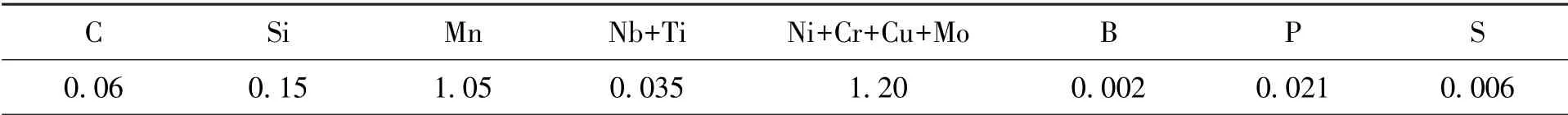

图1 为实验钢经控轧控冷和回火处理后的显微组织形貌金相照片.由图1 可知,回火态钢的微观组织主要由多边形铁素体、板条状贝氏体和粒状贝氏体组成,晶粒细小且存在均匀分布的M-A岛组织.有研究结果表明[9],钢中粒状贝氏体组织所占比例较高时,其阻抗增强,耐蚀性能较佳.

图1 TMCP+回火态实验钢的金相组织照片Fig.1 OM micrographs showing the microstructure of TMCP+tempered steel

经TMCP 和回火处理后建筑结构用钢的屈服强度、抗拉强度和屈强比分别为570,732 MPa 和0.779,断后伸长率为22.7%;在-20 和-40 ℃下进行冲击试验,其冲击功分别为84 和74 J.该钢的各项性能均满足国家标准GB/T 19879—2015 的要求.

2.2 锈层表面和截面形貌

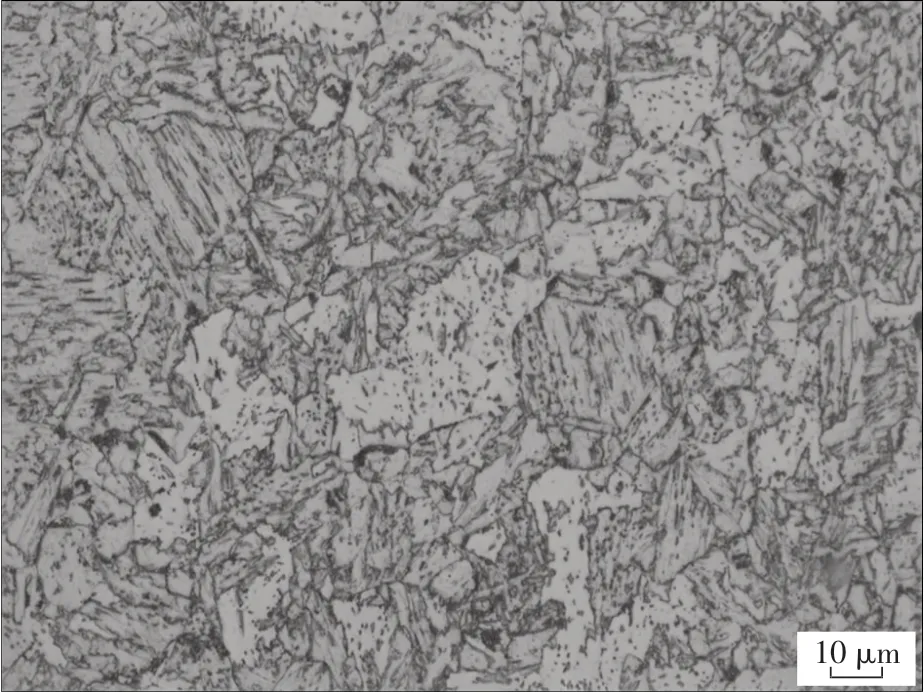

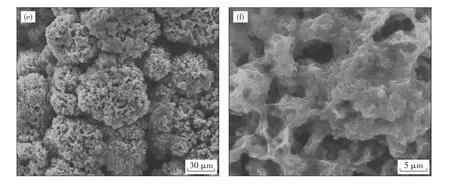

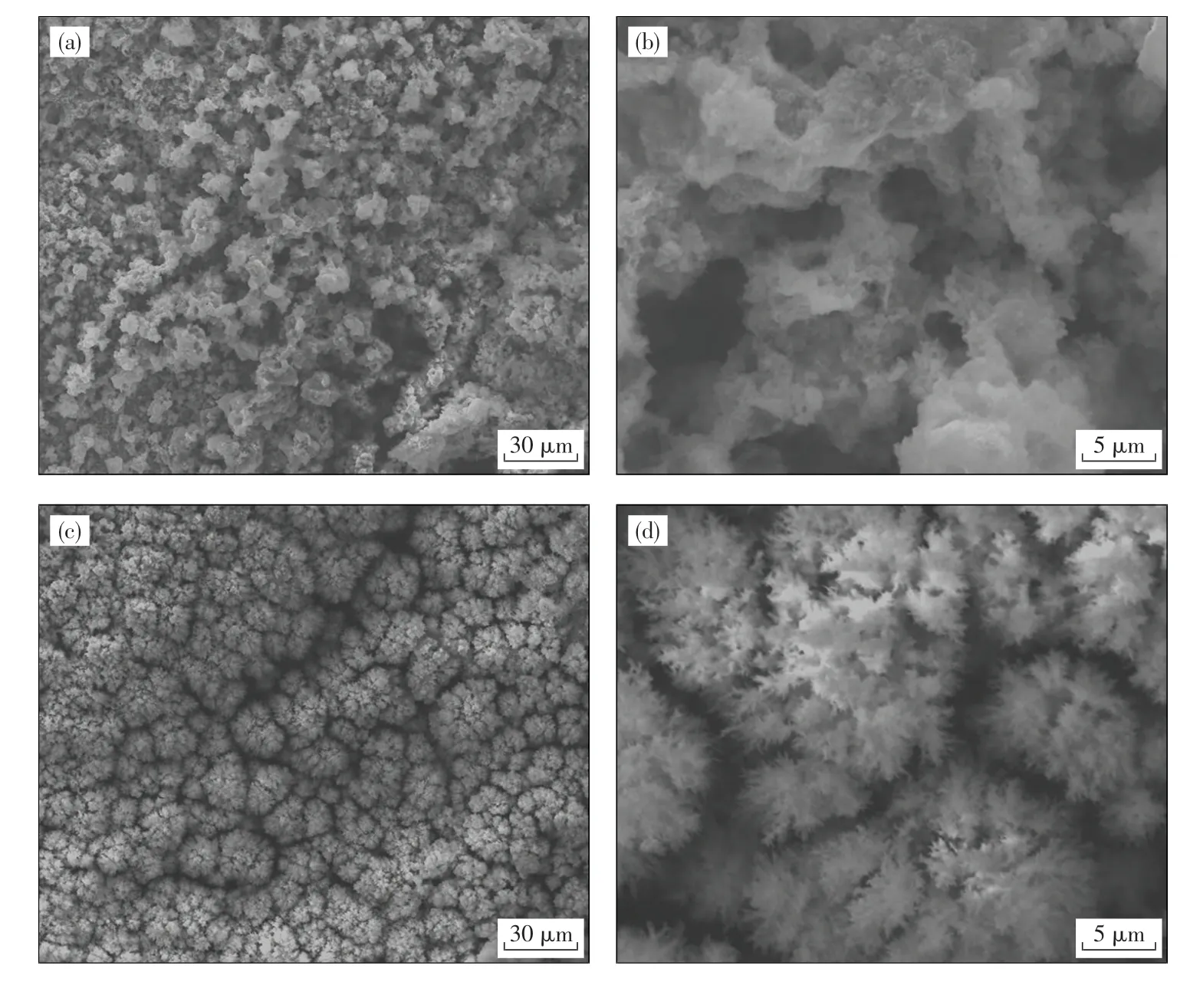

图2 为实验钢经24,72,192,288 和384 h 干湿循环实验后锈层表面形貌扫描电镜照片.由图2(a)~(d)可知,在腐蚀初期,外锈层中有很多表面形貌呈棉絮状的不规则物体,它们彼此之间存在较多微小的空隙,较易脱落.空气中的O2、腐蚀液中的H2O 及Cl-等腐蚀介质可以穿过棉絮间的微小空隙扩散至基体,从而进一步侵蚀基体.

观察图2(c)~(f)可知,随着腐蚀周期的增加,腐蚀产物不断长大,其表面形貌由最初的棉絮状转变为团簇云状.团簇云状结构之间的结合连续、紧密,且初期锈层中空隙逐渐被腐蚀产物填充.这种腐蚀产物结构阻隔了空气及其他腐蚀介质与钢基体的接触,起到保护作用,降低了腐蚀速率,从而提高了实验钢的耐蚀性能.

图2 实验钢在不同腐蚀周期下的锈层表面形貌扫描电镜照片Fig.2 SEM morphologies of rust layer on the experimental steel after different cycles of corrosion

图3 为实验钢经24,72,192,288 和384 h 腐蚀试验后锈层截面微观结构的电子探针形貌照片.由图3(a)可知,在腐蚀初期,锈层中存在许多孔洞和裂纹,整体锈层非常不稳定,易脱落.这样的锈层结构为腐蚀介质向基体的传递提供了通道,增大了腐蚀初期的腐蚀速率.如图3(b)所示,腐蚀72 h 后,外锈层的孔洞明显减少,仍存在少量裂纹,比前一个周期的外锈层更加致密;内锈层有许多细小的孔洞和少许裂纹,整体孔洞密度和裂纹率较低.随着腐蚀周期的增加[见图3(c)~(e)],锈层整体变得厚实,外锈层的裂纹和孔洞逐渐减少,内锈层逐渐变得连续、光滑且致密,紧紧黏附在钢基体表面.

图3 实验钢在不同腐蚀周期下的锈层截面电子探针形貌Fig.3 EPMA morphologies of the cross-sectional rust layer on the steel after different cycles of corrosion

综上可知,在腐蚀初期,锈层疏松多孔,锈层中的孔洞和裂纹为Cl-等腐蚀介质提供了输送通道,腐蚀速率较大.随着腐蚀周期的增加,钢基体表面逐渐形成了致密的内锈层,阻隔了腐蚀介质向实验钢基体的传输[10],钢的腐蚀速率逐渐降低,耐蚀性能增强.

2.3 腐蚀失重率

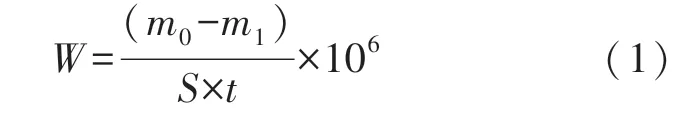

根据国标TB/T 2375—1993,按照式(1)计算腐蚀速率(用腐蚀失重率表示):

式中: W 为腐蚀失重率,g/(m2·h); m0为试样原始质量,g; m1为腐蚀除锈后试样的质量,g; S 为试验表面积,mm2; t 为腐蚀时间,h.

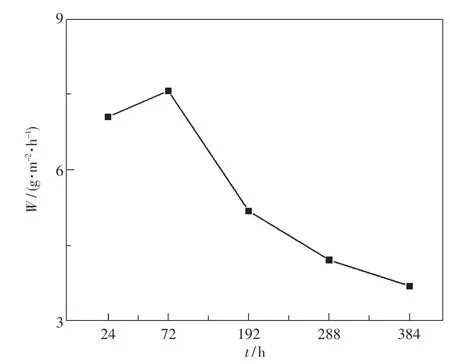

由式(1)计算得到的实验钢在不同腐蚀周期下的腐蚀失重率如图4 所示.由图4 可知,干湿循环腐蚀失重大致分为两个阶段,即加速腐蚀阶段和缓慢腐蚀阶段,两个腐蚀阶段的过渡点为72 h.在加速腐蚀阶段,实验钢表面裸露,与腐蚀介质直接接触,腐蚀速率较大.随着腐蚀周期的增加,锈层逐渐变厚,锈层的阻隔效应增强,进入缓慢腐蚀阶段.随着锈层的逐渐增厚,钢基体表面生成了致密、连续的内锈层,这种保护性锈层将钢基体和腐蚀介质隔开,阻止环境中的腐蚀介质向实验钢基体的渗透.因此,腐蚀速率迅速下降,实验钢的耐蚀性能增强.

图4 实验钢在不同腐蚀周期下的腐蚀失重率变化曲线Fig.4 Dependence of corrosion rate on cycles of corrosion for the experimental steel

2.4 极化曲线

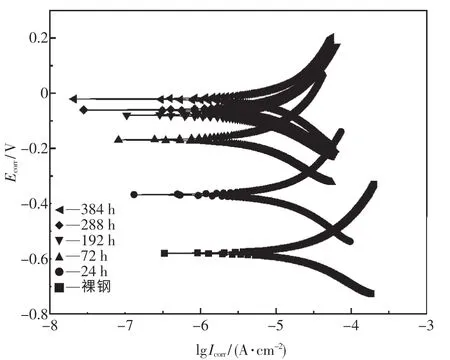

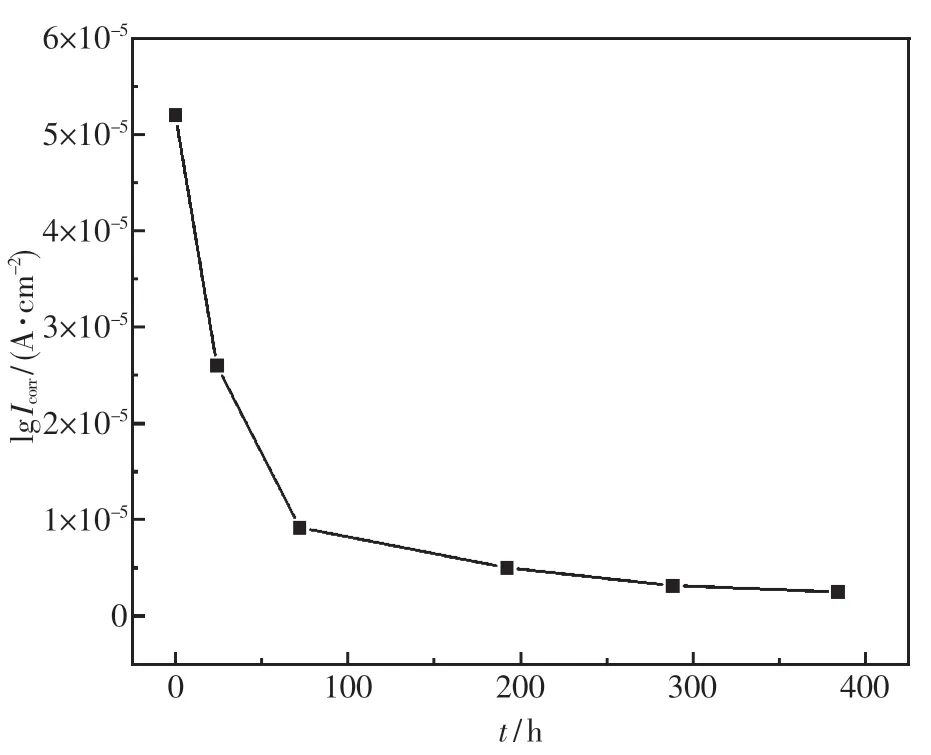

图5 为采用电化学工作站测定的裸钢和不同腐蚀周期下的实验钢极化曲线图.极化曲线拟合后获得的腐蚀电流密度(Icorr)与腐蚀周期的关系如图6 所示.腐蚀电流密度是腐蚀反应中重要的动力学参数,与腐蚀速率成正比.腐蚀电流密度越大,腐蚀速率越大.但腐蚀电位(Ecorr)仅为热力学上的参数,用来判断腐蚀的趋势和倾向性,不能作为判定腐蚀速率的决定性因素.一般来说,腐蚀电流密度越小,腐蚀电位越正,材料的耐蚀性能越好[11].由图5 可知,在动电位扫描过程中,带锈层的实验钢处于活化状态,未发生钝化现象,说明阳极过程主要是金属在表面发生电荷转移控制的电化学活性溶解过程.裸钢的腐蚀电位为-0.6 V,实验钢在不同的腐蚀周期下(24,72,192,288 和384 h) 腐 蚀 电 位 分 别 为-0.4, -0.2, -0.1,-0.08和-0.03 V,腐蚀电位发生了正向移动,这是由于钢中存在的Ni 提高了钢基体的腐蚀电位,降低了钢的腐蚀倾向性.由拟合结果可知,腐蚀电流密度分别为5.2×10-5, 2.6×10-5, 9.2×10-6,5.01×10-6,3.16×10-6和2.51×10-6A/cm2,随着腐蚀的进行,腐蚀电流密度越来越小.综上可知,随着腐蚀周期的增加,腐蚀电位逐渐向正向移动,腐蚀电流密度逐渐变小,电荷的转移电阻变大,钢的耐蚀性变好.

图5 带锈实验钢在不同腐蚀周期下的极化曲线Fig.5 Polarization curves of rusted steel after differentcycles of corrosion

图6 实验钢腐蚀电流密度随腐蚀周期的变化Fig.6 Variation of corrosion current density with corrosion cycle for the steel

2.5 锈层元素分布

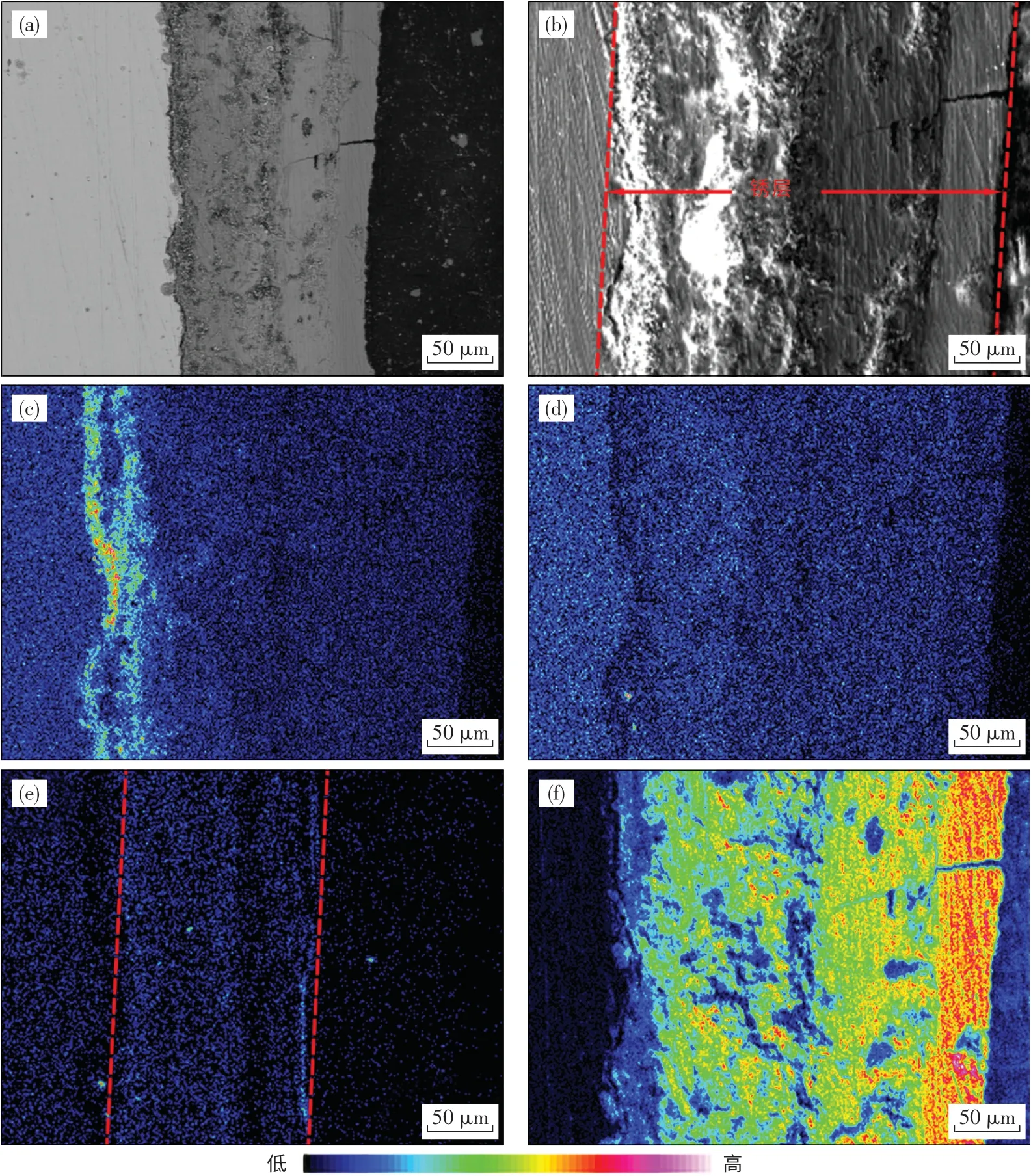

利用电子探针元素面扫对实验钢锈层截面元素的分布进行了测定和分析.图7 为模拟近海洋环境中腐蚀72 h 后实验钢锈层截面形貌及元素分布图.

图7 实验钢腐蚀72 h 后锈层的截面形貌电子探针照片及元素分布Fig.7 Cross-sectional EPMA morphology and element distribution of the rust layer after 72 h of corrosion in the experimental steel

如图7(c)所示,Cu 在钢基体附近出现了很大程度的富集.如图7(f)所示,O 存在于整个锈层中,随着锈层的增厚,O 的富集程度越来越小.将图7(c)和(f)对比后发现,在整个锈层中,Cu 和O 的富集程度呈现互补状态.这是由于Cu 在基体表面与O 生成了CuO,CuO 紧紧黏附在基体表面,产生了良好的保护作用,且Cu 的存在能促进γ-FeOOH 向稳定锈层的α-FeOOH 转化,细化内锈层,减少Cl-等腐蚀性离子到达钢基体表面的通道[12],有效阻隔腐蚀污染物与基体的接触,降低了钢的腐蚀速率,对钢的耐蚀性提升起着积极作用.如图7(e)所示,Cr 主要存在于内锈层中,在内锈层和外锈层的界面处出现了一定程度的富集,并与O 结合,生成了致密的氧化膜,分布在内、外锈层的界面处,使实验钢发生钝化.在锈层中,Cr 还会进行二次分配,可部分置换羟基氧化铁中的Fe 生成α-(FexCr1-x)OOH;该腐蚀产物具有阳离子选择性,可限制阴离子进入,减缓腐蚀速率[13].不仅如此,Cr 在锈层的微裂纹和晶界处偏聚,可填充缺陷,使锈层更加致密,提高钢的耐蚀性能[14].如图7(d)所示,Ni 均匀弥散地分布在锈层中,且在内锈层中的富集程度要高于在外锈层的富集程度.Ni 在内、外锈层中几乎都是均匀弥散分布,存在状态较稳定,促进了致密内锈层的形成[15],对提高钢的耐蚀性起着重要作用.

2.6 锈层物相鉴定

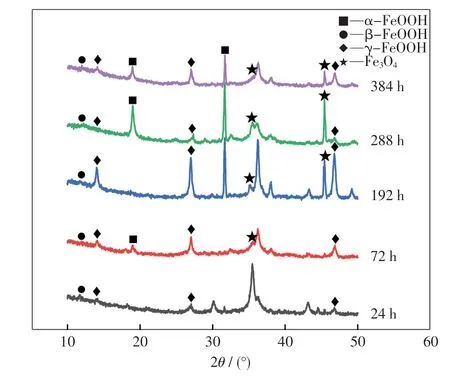

利用XRD 技术对实验钢经不同周期腐蚀后的产物进行了物相鉴定,XRD 图谱如图8 所示.经不同周期腐蚀后,实验钢的腐蚀产物主要为针铁矿(α-FeOOH)、四方纤铁矿(β-FeOOH)、纤铁矿(γ-FeOOH)和Fe3O4,它们在含量上有较大差异.在腐蚀初期,腐蚀产物由Fe3O4,β-FeOOH 和γ-FeOOH组成.γ-FeOOH 的微观形貌呈针状发散,比较疏松,对实验钢基体的保护能力较差[16].

图8 实验钢不同腐蚀周期下锈层的XRD 图谱Fig.8 XRD patterns of the rust layer for the stee1 after different cycles of corrosion

在高Cl-环境下,实验钢的锈层中产生了β-FeOOH,这种腐蚀产物不仅使锈层发生膨胀,导致裂纹的产生,而且具有很强的还原性,加快了腐蚀反应的进行.因此,在腐蚀初期,实验钢的腐蚀速率较快,耐蚀性能较差;随着腐蚀周期的增加,锈层中Cu,Cr 和Ni 富集,促使疏松的γ-FeOOH转变为更加致密的α-FeOOH.在腐蚀后期,腐蚀产物主要由α-FeOOH,Fe3O4和少量γ-FeOOH 组成.在钢铁材料的腐蚀产物中,γ-FeOOH 和α-FeOOH的相对含量是决定锈层性能好坏的一个重要因素[17].α-FeOOH 是绝缘的非活性物质,是最稳定的羟基化合物,微观组织呈团簇云状,是保护性锈层的主要构成相,对基体的保护作用比较强[18].Fe3O4虽然是良好的导体,但仍然具有良好的致密性和热力学稳定性,对锈层具有较强的保护性[19].因此,在腐蚀后期,锈层中保护性腐蚀产物α-FeOOH 和Fe3O4的含量较高,这种致密的锈层保护钢基体不受腐蚀介质的侵蚀,增强了钢的耐蚀性能.

3 结论

(1) 随着腐蚀周期的增加,实验钢锈层逐渐增厚,腐蚀产物表面形貌由无规则分布的棉絮状向团簇云状结构转变;截面形貌由多裂纹孔洞的结构向连续、光滑、稳定的锈层结构转变.

(2) 随着腐蚀的进行,形成的连续、致密结构的锈层能够阻隔腐蚀介质和钢基体的接触,实验钢的腐蚀失重率呈现先快速增大后迅速下降的趋势;实验钢的腐蚀电位逐渐向正向移动,腐蚀电流密度逐渐降低,电荷的转移电阻变大,钢的耐蚀性能提高.

(3) Cu 在靠近基体处富集,并与O 生成致密的CuO 黏附在钢基体表面,增加了内锈层的致密度;Cr 在内、外锈层的界面处富集,与O 结合生成了致密的氧化膜,分布在内、外锈层的界面处,使钢发生钝化;Ni 比较稳定,均匀弥散在锈层中,使实验钢的腐蚀电位向正向移动;Cu,Cr 和Ni 在内锈层中的富集,使实验钢腐蚀产物由腐蚀初期疏松的β-FeOOH 和γ-FeOOH 转变为腐蚀后期致密、稳定且绝缘的非活性α-FeOOH,与Fe3O4一起稳定存在,增强了实验钢的耐蚀性能.