等通道转角挤压对ZM61 镁合金组织与性能的影响

2022-12-02张校烽李英龙

张校烽, 李英龙

(东北大学1. 材料科学与工程学院; 2. 辽宁省轻量化用关键金属结构材料重点实验室, 沈阳 110819)

镁合金以低密度、高比强度、良好的铸造性能、无污染等优点在结构件材料上有广泛的应用前景[1].然而与传统的铝合金、钛合金、钢铁材料相比,镁合金的晶格结构是密排六方结构,在室温下具有有限的滑移系[2],这使得镁合金具有较低的强度和延展性,严重限制了镁合金的应用范围.研究结果表明,细化晶粒可以显著提高镁合金的综合力学性能[3-5].热变形伴随动态再结晶是细化合金晶粒的有效途径,因此热变形通常被用于制造镁合金.

强塑性变形方法(SPD)可以通过累积塑性应变而细化合金材料的初始晶粒尺寸,制备具有优异力学性能的超细晶粒材料[6].等通道转角挤压(ECAP)被认为是大塑性变形技术中提高材料综合性能的有效方法之一[7-8],原理如下:材料在两个内径相等且成一定角度的通道内发生近似纯剪切的变形,经反复挤压而被施以较大的应变,即可成为超细晶粒材料[9].Martynenko 等[10]对退火态WE43 镁合金进行了ECAP 处理,合金的平均晶粒尺寸细化到0.45 μm,抗拉强度和伸长率分别提高到300 MPa 和13.2%,研究结果表明,细晶强化和织构强化促使WE43 镁合金综合性能提高.Mostaed 等[11]采用两阶段降温等通道转角挤压工艺获得了平均尺寸为700 nm 的超细晶ZM21 镁合金,其室温下的伸长率达到40%.杨杰等[12]对挤压态AZ61 镁合金进行了160°大角度ECAP 变形工艺研究,在150 ℃下进行8 道次ECAP 变形,然后在100 ℃下进行3 道次ECAP 变形,最终获得了平均晶粒尺寸为1 μm 的细晶晶粒,AZ61 镁合金的屈服强度和抗拉强度分别达到了350 和432 MPa.大量研究结果表明,等通道转角挤压可以显著细化镁合金晶粒,提高镁合金的强度、塑性等力学性能.

ZM61 镁合金成型性好,可热处理强化,在工业中有非常广阔的应用前景.ZM61 镁合金是一种可时效硬化的镁合金,Zhang 等[13]对其进行了挤压和双级时效处理,其抗拉强度达到366 MPa,但伸长率却急剧下降.等通道转角挤压细化晶粒,可以显著提高材料的综合性能.目前还没有关于ZM61 镁合金等通道转角挤压处理相关方面的研究,因此本文中以ZM61 镁合金为研究对象,对其进行均匀化退火和ECAP 处理,以期在提高合金强度的同时提高其伸长率,扩大ZM61 镁合金在结构件上的应用范围.

1 实验方法及材料

在挤压前,需要用循环鼓风炉对实验所用的ZM61 镁合金(Mg-6.23Zn-1.03Mn)试样进行330 ℃/16 h+420 ℃/2 h 双级均匀化退火,将试样取出后进行空冷处理.用线切割将试样切成14.5 mm×14.5 mm×80 mm 的矩形,然后在温度为350 ℃的加热炉中保温20 min,在试样表面涂满二硫化钼和石墨,以减少摩擦.之后,将试样放入预热到350 ℃的ECAP 模具中(模具如图1 所示,内角Φ =120°,外角ψ=25°),再进行挤压.挤压速率设置为1 mm/s,采用Bc 路径对ZM61 镁合金进行1,2,3,4 道次的挤压,挤压后的样品立即放入水中进行水冷.

图1 等通道转角挤压模具图Fig.1 Equal channel angular pressing die diagram

在挤压坯料上沿着ECAP 挤压方向切下样品,经打磨和抛光后,用带有能谱(EDS)的SEM背散射电子显微镜观察不同挤压道次下合金第二相的分布及组成.采用扫描电镜中的背散射电子衍射技术(SEM-EBSD)分析合金在变形过程中的织构演化规律.使用Xpert Pro 型多晶X 射线衍射仪(XRD)分析不同样品的相组成.沿挤压方向切出标距尺寸为2 mm×5 mm×15 mm 的拉伸试样.在室温下使用万能材料试验机对试样进行拉伸,拉伸速度为0.5 mm/min,并用扫描电子显微镜观察合金的拉伸断口形貌及特点.

2 结果与讨论

2.1 ZM61 镁合金第二相变化

ZM61 镁合金铸态和均匀化处理后的组织如图2 所示.从图中可以明显看出,铸态组织非平衡结晶造成晶界上存在大量树枝晶和网状的第二相,在晶粒内部还存在着粗大的颗粒金属化合物.根据张丁非等[14]的研究结果和能谱(见表1)分析结果可知,其第二相主要是Mg7Zn3相和少量MgZn2相.均匀化退火处理后,树枝晶已被全部消除,晶界上大部分网状第二相和晶粒内大颗粒第二相溶解到镁基体中,改善了合金的成型性能.同时,在均匀化退火过程中发现有少量球状的α-Mn析出,均匀弥散地分布在晶粒内.

表1 ZM61 镁合金铸态及均匀化退火态试样选点EDS 成分分析(原子数分数)Table 1 EDS composition analysis of as cast and homogenized annealed samples of ZM61 magnesium alloy(atomic fraction) %

图2 ZM61 镁合金的SEM 图Fig.2 SEM images of ZM61 magnesium alloy

ZM61 镁合金ECAP 处理后第二相分布情况如图3 所示.很明显,1 道次ECAP 处理后晶粒内的第二相没有明显变化,均匀化处理后部分未溶解的Mg7Zn3相和MgZn2相沿着晶界呈连续网状分布.2 道次ECAP 处理后,分布在晶界上的网状第二相受挤压力而逐渐破碎,可以清楚地看到一部分第二相被剪切成断续的短条状,沿着挤压主变形方向分布在晶界上,一部分第二相被剪切成颗粒状分布在基体组织中.4 道次挤压后,短条状第二相已全部消失,第二相全部破碎成颗粒状,均匀分布在基体中. 从图3(d)中可以清楚看到第二相被剪切破碎,尺寸减小到0.5 μm.综上可知,等通道转角挤压后ZM61 合金中Mg-Zn 相逐渐破碎、尺寸逐渐减小,且均匀弥散地分布在基体组织中.

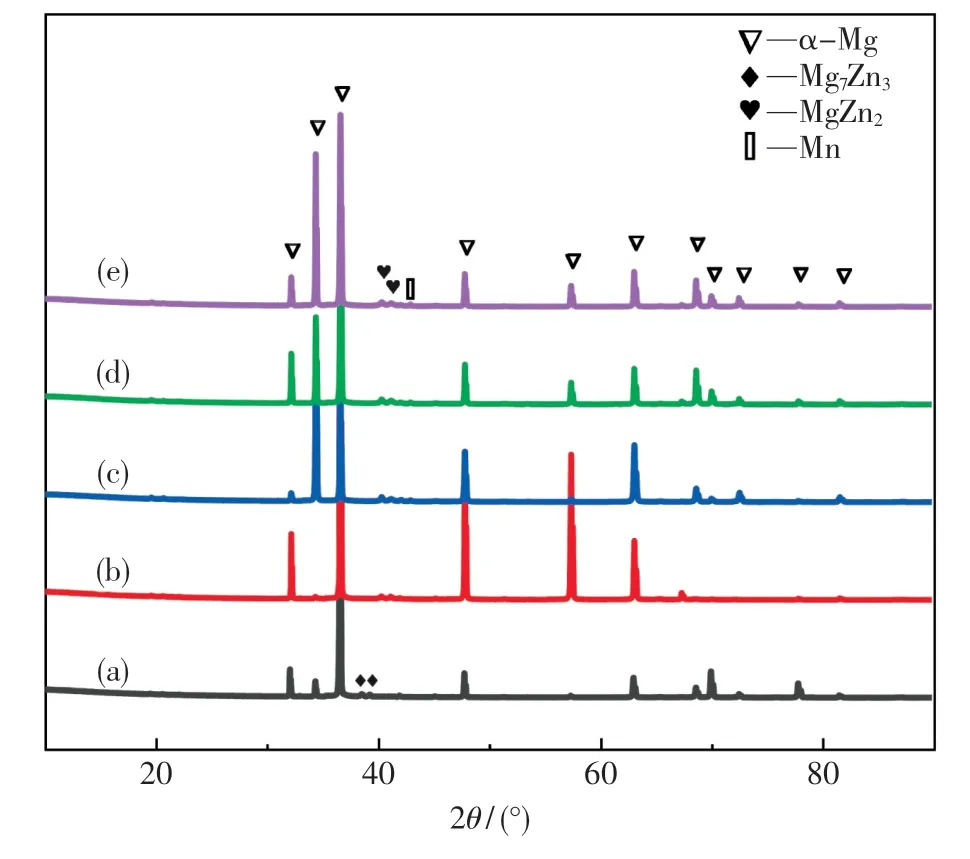

图4 是ZM61 镁合金不同状态下的XRD 图谱.从图谱中可以看出,不同状态下的XRD 曲线相似,大部分衍射峰都是镁基体的衍射峰,只有极少数是MgZn2相和α-Mn 的衍射峰.等通道转角挤压后,各道次XRD 图谱中没有新的衍射峰出现,挤压后合金的相组成成分和均匀化退火态组织中的成分并没有差别,各道次衍射峰强度也无明显变化,这表明ZM61 镁合金在高温ECAP 过程中很少有第二相析出.结合图3 可知,等通道转角挤压只是改变了原有合金中第二相的形貌和尺寸,挤压过程中无动态析出.

图3 不同ECAP 变形道次后的ZM61 镁合金SEM 图Fig.3 SEM images of ZM61 magnesium alloy after different ECAP deformation passes

图4 不同状态下的ZM61 镁合金XRD 图谱Fig.4 XRD patterns of ZM61 magnesium alloy in different states

2.2 ZM61 镁合金微观结构和织构变化

图5 是ZM61 镁合金在不同加工状态下的晶粒取向分布图.由图5(a)可知,未变形状态下的ZM61 镁合金由粗大的等轴晶粒组成,平均晶粒尺寸约为200 μm.1 道次挤压后ZM61 镁合金经历了近似纯剪切的变形,粗大的晶粒受到挤压力后开始破碎,在原始晶界间出现许多小晶粒,但是晶粒尺寸的变化不明显.2 道次挤压后,大尺寸晶粒逐渐减少,从图5(c)中可明显看到有许多几微米的小晶粒弥散分布在粗晶粒之间,晶粒尺寸被显著细化.4 道次挤压后的晶粒组织如图5(d)所示,原始粗大的晶粒已经消失不见,代替出现的大部分是细晶区,晶粒尺寸已经细化到20 μm 左右.

晶粒取向图中同一颜色的晶粒具有相同或相近的取向,如图5 所示,黑色线条为取向差大于15°的大角度晶界,红色线条为取向差在2°~15°的小角度晶界.1 道次ECAP 处理后,在巨大的剪切力作用下,晶粒沿着挤压方向被拉长,晶界扭曲变形.变形过程中晶粒内储存着大量的应变能,晶界上累积大量位错,所以晶界基本都是小角度的.2 道次挤压后,可以明显看到被拉长的大晶粒之间出现了细小的等轴晶,形成了“双峰”结构,这是典型的连续动态再结晶特征,说明在ECAP 过程中ZM61 镁合金发生了动态再结晶[15].这是因为在一定的挤压力和温度作用下,晶界的扩散驱动力增大,促使晶界不断吸收亚晶界上堆积的位错而形成大角度亚晶,这些大角度的亚晶进一步旋转回复,长大成为细小的再结晶晶粒,使晶粒不断细化[16].合金经4 道次挤压后,大角度晶界比例明显增加,但是仍然存在沿挤压方向呈细长状的大晶粒,晶粒结构依旧是“双峰”结构.这说明4道次ECAP 处理后,合金再结晶过程还没有完成,目前的晶粒组织由动态再结晶晶粒和变形晶粒组成.

图5 ZM61 镁合金不同加工状态下的晶粒取向图Fig.5 Grain orientation map of ZM61 magnesium alloy in different processing states

ZM61 镁合金不同状态下的基面(0001)和棱柱面(1)的EBSD 极图如图6 所示,未变形样品的基面(0001)极图中显示了典型的基底纹理特征[见图6(a)],其中两个较大的极密度点分布在ED 方向的两端,最大织构强度为10.42.进行等通道转角挤压后,晶粒随着挤压变形逐渐发生偏转,合金大多数晶粒的取向开始趋于一致.1道次挤压后,基面的随机织构已经完全消失,逐渐形成ECAP 变形织构.2,4 道次挤压后,合金大多数晶粒的基面与ED 方向成30°~60°的夹角,是典型的ECAP 多道次变形后形成的剪切织构[17-18].4 道次ECAP 处理后基面的最大织构强度下降至6.2[见图6(d)]. 基面最大织构强度的急剧降低表明合金的再结晶程度随着挤压道次的增加而升高,Prithivirajan 等[19]在对ZE41 镁合金进行ECAP 处理时,也发现了相同的织构强度变化趋势.从棱柱面(1)极图中可以看出,在等通道转角挤压过程中,(1)面的择优程度较低且织构强度不高.

图6 不同状态下ZM61 镁合金的基面(0001)和棱柱面(1)极图Fig.6 (0001) and (1) pole diagrams of ZM61 magnesium alloy in different states

2.3 ZM61 镁合金力学性能变化

图7 为ZM61 镁合金不同挤压道次下的典型拉伸应力-应变曲线和力学性能图.由图可知,未变形时ZM61 镁合金的极限抗拉强度(UTS)为142 MPa,伸长率为3.5%.等通道转角挤压1,2,4道次后,合金的极限抗拉强度和伸长率都逐渐增大.特别是2 道次挤压后合金的极限抗拉强度和伸长率增幅最大,这可能是由于等通道转角挤压2 道次后合金的晶粒尺寸变化最为明显,根据霍尔-佩奇公式,晶粒的显著细化使得合金的极限抗拉强度增大.在挤压过程中,合金发生了动态再结晶,由于晶粒回复软化,合金的伸长率也逐渐增大.研究结果表明[20-21],晶粒的细化有利于晶界滑移的开动,在拉伸过程中晶界滑移的发生可以提高室温下合金的变形协调性,使合金的伸长率得到改善.4 道次挤压后形成的剪切织构具有软化的作用[22-23],会使合金的伸长率大幅增大,而合金的极限抗拉强度增幅有所下降.但4 道次挤压后合金的极限抗拉强度继续增大,说明此时合金细晶强化的作用大于织构弱化的作用.4 道次挤压后合金的极限抗拉强度达到296 MPa,伸长率达到20.5%, 与原始状态相比分别提高了110%和486%. 根据实验结果可知, ZM61 镁合金经ECAP 处理后, 力学性能得到了显著的提高, 细晶强化是其中主要的强化机制.

图7 ECAP 处理后的ZM61 镁合金拉伸应力-应变图Fig.7 Tensile stress-strain diagram of ECAP treated ZM61 magnesium alloy

图8 显示了ZM61 镁合金在不同加工状态下的典型拉伸断裂形貌.原始状态下合金的断裂表面可以清晰地看见晶界和河流状的解理面,表现为典型的沿晶断裂和穿晶断裂.相比之下,经多道次ECAP 处理后合金断口表面韧窝的出现表明合金的塑性有所改善,如图8(c)(d)所示.然而,在不同挤压道次的试样之间可以观察到一些差异:1 道次ECAP 试样中的一些大解理台阶和更多的撕裂脊说明此时合金具有较低的伸长率;2 道次ECAP 试样的断裂表面已经看不见大的解理面,代替出现的是许多尺寸小而浅的韧窝,说明2 道次挤压后合金的塑性有明显的提高.因为4 道次ECAP 试样具有最细晶粒,所以其断口的韧窝更小、更深,呈现出脆性和韧性混合的断裂方式.

图8 ZM61 镁合金不同状态下的拉伸断裂表面SEM 图Fig.8 SEM images of tensile fracture surface of ZM61 magnesium alloy in different states

3 结 论

(1) 均匀化退火处理可以消除铸态组织中的树枝晶,使大部分金属间化合物溶解于基体中,改善了合金的成型性能.随着ECAP 处理时挤压道次的增加,分布在ZM61 镁合金晶界上连续网状的Mg-Zn 相逐渐被剪切,破碎成颗粒状,均匀且弥散地分布在基体组织中.

(2) 随着ECAP 处理时挤压道次的增加,ZM61 镁合金的晶粒尺寸逐渐减小.4 道次后合金的晶粒尺寸约为20 μm,晶粒结构呈现出大小晶粒共存的“双峰”结构.ECAP 处理后,晶粒取向发生偏转并趋于一致,合金的基面织构弱化并形成一种剪切织构.

(3) ZM61 镁合金的极限抗拉强度和伸长率均随着挤压道次的增加而增大,细晶强化是其中主要的强化机制.4 道次ECAP 处理后,合金的极限抗拉强度增大到296 MPa,伸长率高达20.5%,与原始状态相比分别提高了110%和486%.合金由铸态的脆性断裂方式转变为ECAP 处理后的混合断裂方式.