大截面非调质预硬塑料模具钢FT600与SDP1相变特性的对比研究

2018-10-11闵永安吴晓春

李 娜 闵永安 吴晓春

(上海大学材料科学与工程学院,上海 200444)

汽车、家电等行业的发展带动了塑料模具钢的产品市场需求和研发创新动力。2017年汽车用塑料模具钢需求量增幅在4%左右[1]。在塑料模具日益大型化以及降低制造成本和缩短制造周期的市场需求下,预硬型塑料模具在塑料模具的应用中仍占有主要地位,其中以贝氏体型塑料模具钢为主[2]。大截面预硬化塑料模具钢是在碳素结构钢或低合金钢中加入微合金元素,通过控制轧制(锻造)和控制冷却等,即可获得28~36 HRC的常规使用硬度。该类模具钢正逐步替代传统的调质钢,市场占比逐年增大,具有广阔的应用前景[3]。但该类产品由于尺寸较大,在冷却过程中从心部到表面存在温差,心部可能会出现铁素体或珠光体,从而造成产品的心部硬度偏低,硬度波动较大[4]。因此需要通过成分设计和生产工艺的创新,调整材料的相变特性。FT600是第一代非调质预硬化塑料模具钢,锻造风冷后,进行一次回火即可使用,心部和表面均为贝氏体组织,模块截面厚度可达600 mm[5]。为了满足更大截面模具的需求,进一步调整锰和硅的含量,成功研制出了大截面尺寸600~1 100 mm厚的SDP1贝氏体塑料模具钢[6- 7]。

为了更清晰地掌握FT600和SDP1钢的相变特性即化学成分、冷却速度对过冷奥氏体组织转变的影响,本文结合实际生产工艺,试验获得了两种钢的连续冷却相变特性曲线。并借助光学显微镜、扫描电镜,显微硬度计和XRD等手段对试验钢的组织和性能进行分析,重点研究了两种钢连续冷却相变的异同。

1 试验材料和方法

试验所用材料为上海大学研制的专利钢种,试样取自成品模块,模块均利用锻造预热进行控制冷却得到目标贝氏体组织,再通过一次回火调整性能。工业生产中FT600钢的模块截面尺寸大于600 mm时,心部将出现铁素体且硬度低于28 HRC,这将导致材料的使用性能恶化。为了提高贝氏体的淬透性以改善模具钢性能,可适当添加Mn和Si这两种廉价的合金元素。这是因为,Mn元素在降低先共析铁素体形核率的同时并抑制先共析铁素体的生长[8]。Si的作用则相反,不但增加先共析铁素体相变形核的驱动力,还能促进先共析铁素体的生长[9]。因此为抑制先共析铁素体的生长以进一步提高贝氏体淬透性,可以把降Si增Mn作为核心的合金优化思路[10]。通过热力学计算,在FT600钢的基础成分上提高0.5%的Mn,降低0.3%Si得到SDP1钢。两种钢的具体化学成分见表1。

依据YB/T 5128—1993《钢的连续冷却转变曲线图的测定》[11],利用德国DIL805热膨胀仪将φ4 mm×10 mm试样以10 ℃/s的速率由室温加热到600 ℃,再以200 ℃/h速率加热至880 ℃奥氏体化5 min,然后吹气快冷到室温,最后用切线法从膨胀曲线上测量出试样的Ac1、Ac3、Ms点。

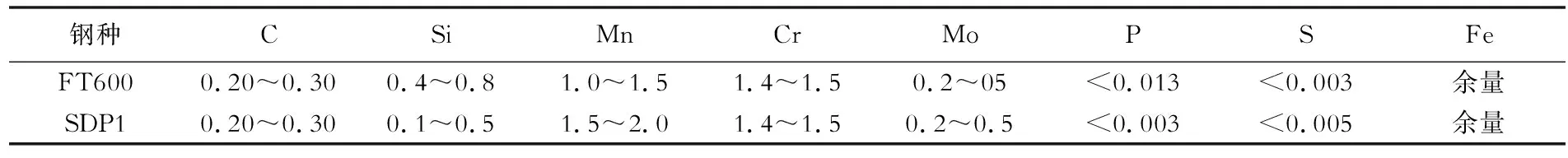

表1 FT600和SDP1钢的化学成分(质量分数)Table 1 Chemical compositions of FT600 and SDP1 steels (mass fraction) %

CCT曲线测定工艺为:将试样以10 ℃/s速率加热到880 ℃奥氏体化30 min,再分别以30、5、1、0.3、0.1、0.07、0.05、0.03、0.02和0.015 ℃/s的速度冷却至室温。为防止氧化脱碳,试样的加热与冷却均在真空中进行。

之后将测完的试样沿轴向进行镶嵌,砂纸打磨至心部,电解抛光去除应力层。采用X- 350A型X射线应力衍射仪测量试样的残留奥氏体含量。采用Cr- Kα射线,高角度扫描的2θ角范围为142°~169°,歩距为0.2°,计数时间为0.5 s;低角度扫描的2θ角范围为123°~134°,歩距为0.1°,计数时间为1 s。比较(211)α和(220)γ衍射峰的积分强度确定残留奥氏体含量。每个试样选取5个位置,每个位置测2次,取其平均值。

测量完残留奥氏体后,再对试样进行抛光,并用4%的硝酸酒精溶液进行腐蚀,再分别在Nikon EPIPHOT MA300光学显微镜和Hitachi S- 570扫描电镜上观察显微组织。使用MH- 3型维氏硬度计测定显微硬度,试验力500 g,保载时间15 s。结合膨胀曲线确定相变温度,得到两种钢的CCT曲线。

2 试验结果与分析

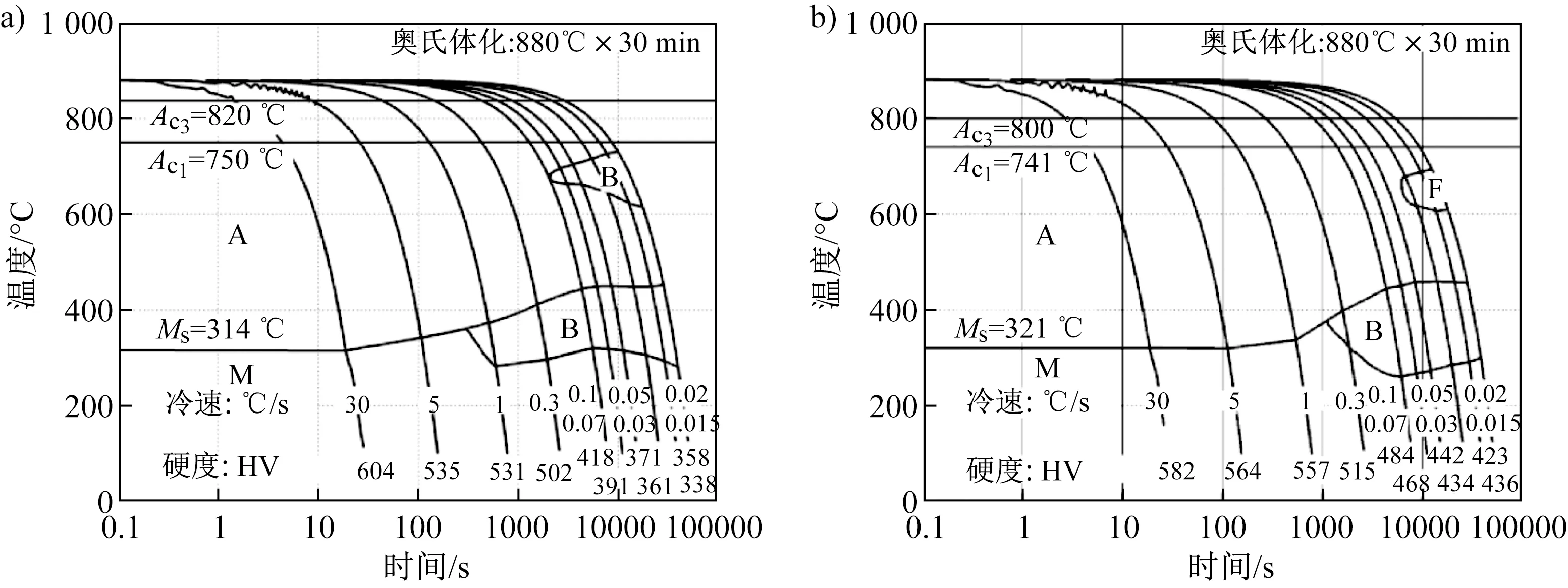

利用切线法从膨胀曲线上测得两种钢的相变点。FT600钢的相变点:Ac1=750 ℃,Ac3=820 ℃,Ms=345 ℃;SDP1钢的相变点:Ac1=743 ℃,Ac3=800 ℃,Ms=315 ℃。FT600与SDP1钢在不同冷速下的温度- 相转变量曲线分别如图1(a)和图1(b)所示。

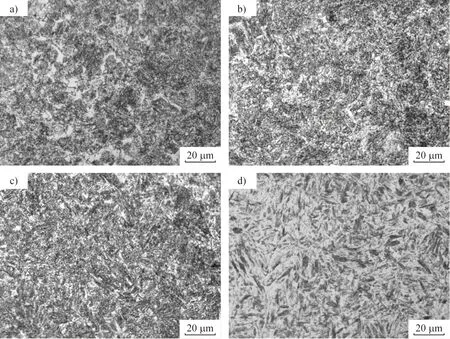

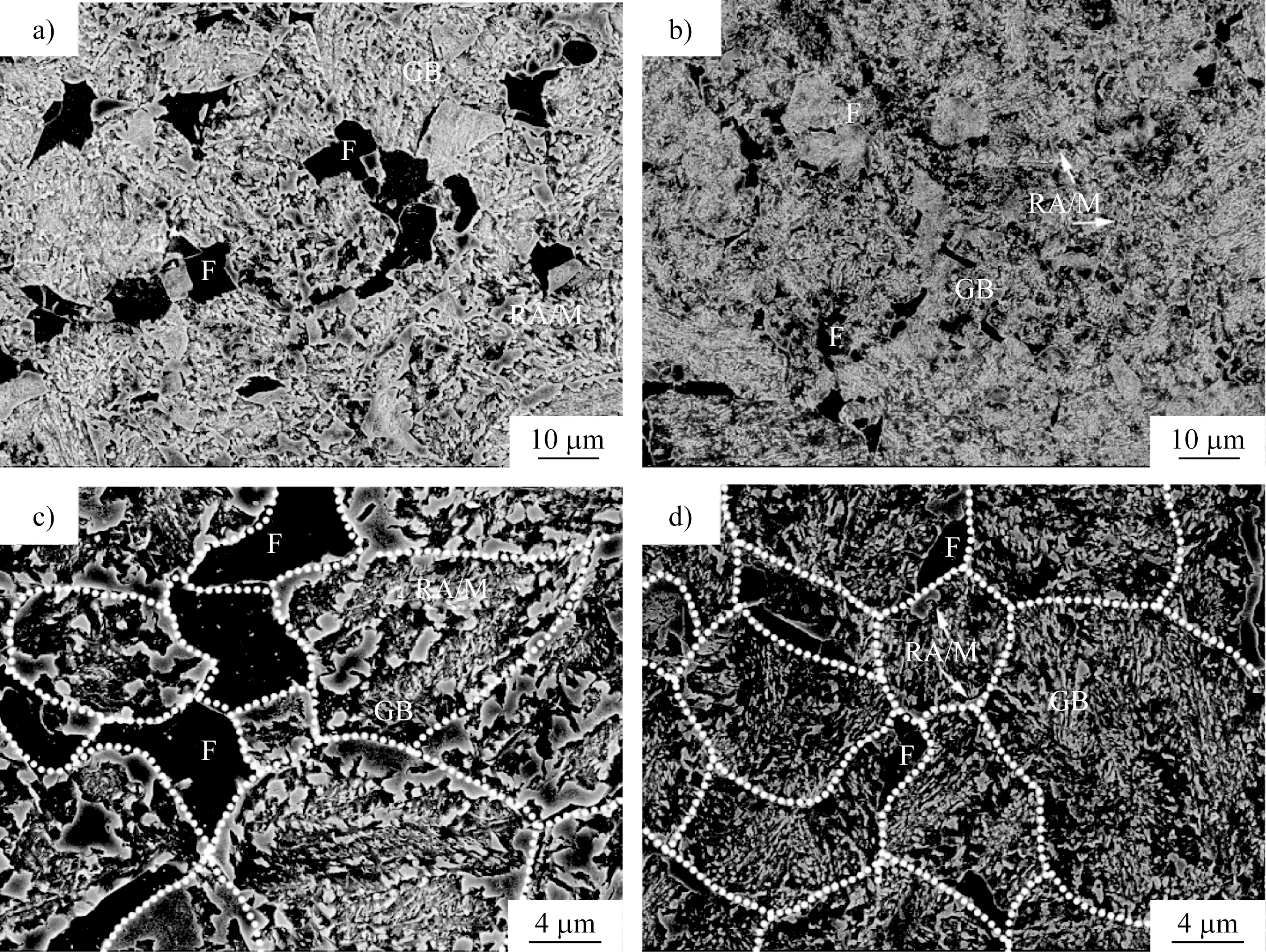

FT600与SDP1钢以不同冷速连续冷却转变后的显微组织分别如图2和图3所示。由图1(a)可见,当冷速为0.015 ℃/s时,FT600钢在610~730 ℃温度范围内发生了铁素体相变,在450 ℃以下的中温区发生了贝氏体相变,显微组织如图2(a)所示。随着冷速的增加,铁素体量逐渐减少直至消失,如图2(b)所示,铁素体相变的临界冷速约为0.1 ℃/s。在0.1~0.3 ℃/s的冷速范围内,冷却曲线上只有一个相变点,结合显微组织可以判断该冷速范围内只发生了贝氏体转变。当冷速在0.3~1 ℃/s范围内时,冷却曲线的低温区出现了新的拐点且显微组织中观察到了马氏体,如图2(c、d)所示。

图1 (a)FT600和(b)SDP1钢在不同冷速下的温度- 相转变量曲线Fig.1 Temperature- phase transformation amount curves of (a)FT600 and (b)SDP1 steels at different cooling rates

中低温阶段不同冷速下贝氏体、马氏体的相变特征应与碳扩散有关。当冷速足够慢时,碳元素可以充分扩散,从而只发生贝氏体转变。随着冷速的增加,贝氏体相变不完全,从而在随后的冷却过程中残留奥氏体将发生马氏体相变。但在该冷速范围内,冷速越慢,Ms点越低。这是因为冷速降低时,贝氏体中的碳会扩散至残留奥氏体中[12],使其更稳定,从而降低了Ms点。

图2 FT600钢经(a)0.015、(b)0.1、(c)0.3和(d)1 ℃/s冷速连续冷却转变后的显微组织Fig.2 Microstructures of FT600 steel after continuous cooling transformation at cooling rates of (a) 0.015,(b) 0.1,(c) 0.3 and (d)1 ℃/s

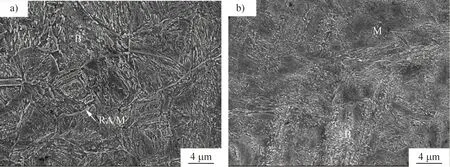

由图1(b)可见,与FT600钢不同,SDP1钢的先共析铁素体转变并不明显。如图3(a)所示,当冷速为0.015 ℃/s时,组织中只有少量的铁素体。在0.03~0.10 ℃/s的冷速范围内时,基本为贝氏体组织,如图3(b)所示。随着冷速的进一步增加,组织中出现了马氏体,如图3(c)所示。当冷速达到1 ℃/s后,基本为全马氏体组织。

FT600钢以不同冷速连续冷却转变后得到的残留奥氏体含量见表2。可见,随着冷速的降低,残留奥氏体的含量先增加后减少。在冷速为0.05 ℃/s时,残留奥氏体的体积分数最多,为12.6%。与FT600钢相比,SDP1钢中残留奥氏体的体积分数相对较少,总体在5%以下。由于残留奥氏体在随后的回火过程中会转变为马氏体,而出于成本考虑,该类模块基本采用一次回火,故成品模块中可能还存在着未回火的马氏体,从而导致模块的组织和硬度均匀性降低;同时残留奥氏体转变为马氏体的相变应力也会增加大模块热处理开裂的风险。因此,SDP1钢中较低的残留奥氏体含量将更适用于大型模块的生产。

图3 SDP1钢经(a)0.015、(b)0.1、(c)0.3和(d)1 ℃/s冷速连续冷却转变后的显微组织Fig.3 Microstructures of SDP1 steel after continuous cooling transformation at cooling rates of (a) 0.015,(b) 0.1,(c) 0.3 and(d)1 ℃/s

表2 FT600钢以不同冷速连续冷却转变后得到的残留奥氏体含量(体积分数)Table 2 Retained austenite contents in FT600 steel after continuous cooling transformation at different cooling rates (volume fraction) %

FT600和SDP1钢中残留奥氏体含量的差别应该与Si含量的差异有关[12]。FT600钢中Si含量高,而Si可以抑制渗碳体的形成,因此促进了贝氏体中的碳原子向残留奥氏体中的扩散,稳定了残留奥氏体,因此Si含量较高的FT600钢中残留奥氏体的含量较高。

FT600与SDP1钢以不同冷速连续冷却转变后的显微硬度测定结果如表3所示。由表3可以看出,随着冷速的增大,两种钢的硬度均逐渐升高,这与显微组织观察的结果基本一致。当冷速较低时,由于铁素体的出现,钢的整体硬度偏低;冷速增加时,基本为贝氏体组织,硬度较为稳定;冷速较快时,发生马氏体转变,且冷速越快得到的马氏体含量越多,硬度也越高。在相同冷速下,SDP1钢的贝氏体淬透性高于FT600钢,故SDP1钢的硬度整体上高于FT600钢。此外,试验范围内的冷速,基本可以代表大模块冷却时从表面到心部的冷速,相同冷速范围内SDP1钢的硬度差小于FT600钢,表明SDP1钢的硬度均匀性更优。

表3 FT600与SDP1钢以不同冷速连续冷却转变后的显微硬度Table 3 Micro- hardness of FT600 and SDP1 steels after continuous cooling transformation at different cooling rates HV0.5

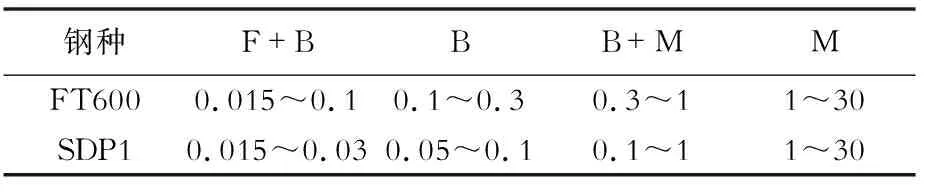

图4是FT600和SDP1钢的连续冷却转变(CCT)曲线。表4是两种钢在不同冷速范围内的相变类型。

对比图4(a)和4(b)可知,SDP1钢中先共析铁素体的析出冷速较FT600钢大幅度降低,这是由于Mn元素可以增加奥氏体的稳定性,提高α相的析出功,从而对先共析铁素体的析出及珠光体转变起强烈的抑制作用[13]。因此和FT600钢相比,SDP1钢的铁素体相变被强烈推迟,当冷速低于0.03 ℃/s时才开始有少量铁素体析出,从而使得贝氏体的淬透性显著提高。

FT600和SDP1钢以0.03 ℃/s冷速连续冷却转变后得到的组织的扫描电镜形貌如图5所示。对比可以看出,SDP1钢中铁素体的含量明显少于FT600钢的,且FT600钢中存在一定量的残留奥氏体或M- A岛。由于冷速较慢,两种钢的贝氏体基本都为粒状贝氏体。

图4 (a)FT600与(b)SDP1钢的CCT曲线Fig.4 CCT curves of (a)FT600 and (b)SDP1 steels

表4 FT600和SDP1钢各组织的临界冷速Table 4 Critical cooling rates of each phase of FT600 and SDP1 steels ℃/s

FT600钢在0.1~0.3 ℃/s的冷速范围内可以得到贝氏体,且在这个冷速范围内,贝氏体开始转变温度(Bs)相差不大,使得该冷速范围内的转变曲线具有平坦的顶部,说明冷速对其Bs点影响不大,这有助于在大模块截面上得到形态差异不大的组织。SDP1钢在0.015~0.1 ℃/s的冷速范围内可以得到贝氏体组织,冷速范围更宽,且贝氏体转变开始温度较低,这有助于得到性能较好的下贝氏体(LB)组织。

FT600和SDP1钢以0.3 ℃/s冷速连续冷却转变后得到的组织的扫描电镜形貌如图6所示。在该冷速下,两种钢的组织均主要由贝氏体及M- A岛构成,但SDP1钢中的下贝氏体量更多,因此SDP1钢的硬度虽略高于FT600钢,但两者的硬度差已明显减小。

图5 在0.03 ℃/s冷速下连续冷却转变后(a、c)FT600和(b、d)SDP1钢的SEM形貌Fig.5 SEM morphologies of (a,c) FT600和(b,d)SDP1 steels after continuous cooling transformation at cooling rate of 0.03 ℃/s

图6 以0.03 ℃/s冷速连续冷却转变后(a)FT600和(b)SDP1钢的SEM形貌Fig.6 SEM morphologies of (a) FT600和(b)SDP1 steels after continuous cooling transformation at cooling rate of 0.3 ℃/s

由此可见,利用廉价的合金元素Mn和Si的合理微调,实现了慢冷速下(对应大截面模块)供货态组织优化的目标,SDP1钢具有残奥含量少、稳定性高的特点,与FT600钢相比,更适合用作非调质处理的制造环节。

3 结论

(1)FT600钢中先共析铁素体析出的临界冷速为0.1 ℃/s,成分优化的SDP1钢的相应临界冷速降低至0.05 ℃/s。

(2)通过增Mn降Si的合金优化设计,可较大幅度地降低残留奥氏体含量,提升SDP1钢的组织与硬度均匀性。

(3)SDP1钢在不同冷速下的硬度差较小,组织均匀性更优,加之更低的先共析铁素体临界冷速,说明SDP1钢适合于制造更大截面尺寸的非调质预硬化塑料模具。