改善高碳铬轴承钢碳化物均匀性研究

2022-11-25雷书伟李慧改

尹 啸 雷书伟 徐 曦 李慧改

(1.上海大学 材料科学与工程学院,上海 200444; 2.鞍钢集团钢铁研究所,辽宁 鞍山,114009)

高碳铬轴承钢的冶金质量主要是指纯净度和碳化物均匀性。近年来,由于精炼和浇铸技术的进展,轴承钢氧含量下降,钢的纯净度提高。但由于高碳铬轴承钢的碳和铬含量较高,会产生较严重的碳化物不均匀性[1]。虽然改善连铸工艺、提高铸坯质量能有效改善产品碳化物的均匀性,但铸坯中已生成的碳化物仍需通过控轧控冷等热加工来改善[2- 10]。对连铸坯进行扩散退火是改善碳化物均匀性的重要方法。液析碳化物是 GCr15 轴承钢中最有害的碳化物,尺寸较大,硬度和脆性高,会明显降低轴承的疲劳寿命。凝固过程中产生碳和合金元素的偏析,特别是在树枝晶间剩余的残液内碳、铬富集,易形成大块状共晶碳化物,即液析碳化物[11- 14]。目前一般采用1 200~1 280 ℃扩散退火来消除连铸坯中的液析碳化物[15],但由于退火温度和保温时间不合理,效果并不明显。本文研究了连铸坯到线材的加工过程中碳化物的溶解和析出、扩散退火工艺及其对碳化物尺寸的影响。

1 试验材料和方法

1.1 试验材料

试验用材料为某钢厂生产的GCr15轴承钢连铸坯、粗轧坯、线材,其化学成分如表1所示;生产工艺为铁水脱硫→转炉冶炼(LD)→炉外精炼(LF)→真空脱气(RH)→连铸→退火→热轧开坯→线材轧制。

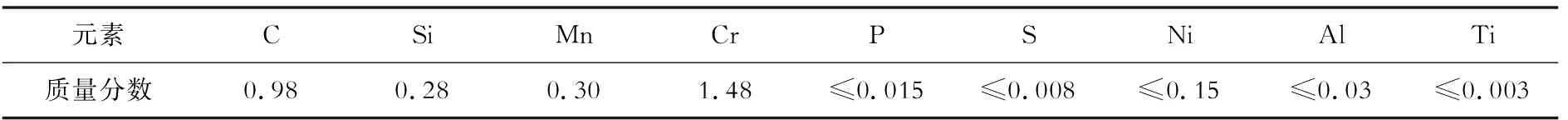

表1 试验用GCr15轴承钢的化学成分(质量分数)Table 1 Chemical composition of the investigated GCr15 bearing steel (mass fraction) %

1.2 试验过程与方法

1.2.1 连铸坯

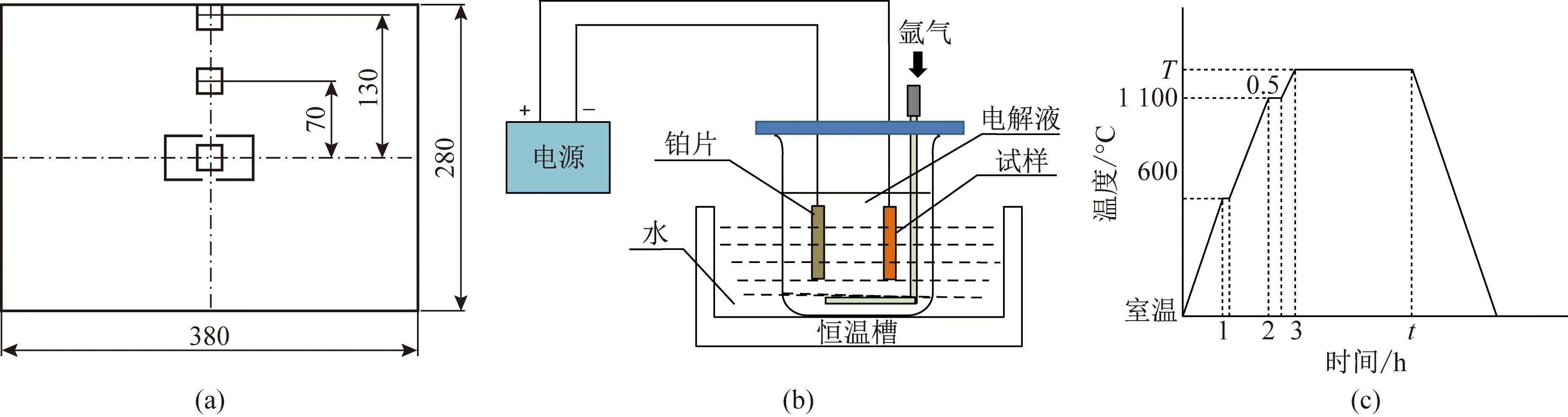

研究用铸坯的断面尺寸为280 mm×380 mm。由于铸坯边缘处、1/4厚度处和中心的碳偏析程度不同,所以从铸坯的这3个部位取样检验碳化物均匀性,如图1(a)所示。

金相试样用体积分数为4%的硝酸酒精腐蚀。采用蔡司金相显微镜检测碳化物不均匀性并评级。采用Image- J软件统计碳化物的尺寸和所占比例。采用无水溶液电解法(图1(b))提取碳化物。为了研究扩散退火工艺对碳化物溶解的影响,在实验室将取自铸坯中心的10 mm×10 mm×10 mm试样置于箱式炉,分别加热至1 200、1 230、1 250和1 280 ℃保温0.5、1和3 h空冷。扩散退火工艺如图1(c)所示。将取自铸坯中心的试样冷装炉,预热至1 100 ℃保温0.5 h,升温至设定温度T,分别保温0.5、1和3 h后空冷至室温。

图1 从连铸坯取样(a)、试样电解(b)和扩散退火工艺(c)的示意图Fig.1 Schematic diagrams of taking specimens from the continuous casting slab(a) and electrolyzing(b) and diffusion annealing process (c) for the specimens

1.2.2 粗轧坯

扩散退火后,将连铸坯粗轧成断面尺寸为160 mm×160 mm的轧坯,并从其中心切取尺寸为10 mm×10 mm×10 mm的试样,采用金相显微镜和扫描电子显微镜(scanning electron microscope, SEM)进行金相检验,采用能谱仪分析扩散退火后轧坯中的碳化物形貌和类型。

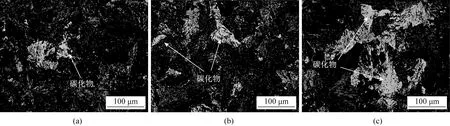

1.2.3 线材

将粗轧坯轧制成直径为6~8 mm的线材,按GB/T 18254—2016 《高碳铬轴承钢》对碳化物不均匀性进行评级,检测面如图2所示。采用扫描电子显微镜和能谱仪对碳化物进行定性分析。

2 试验结果和分析

2.1 碳化物均匀性

2.1.1 连铸坯

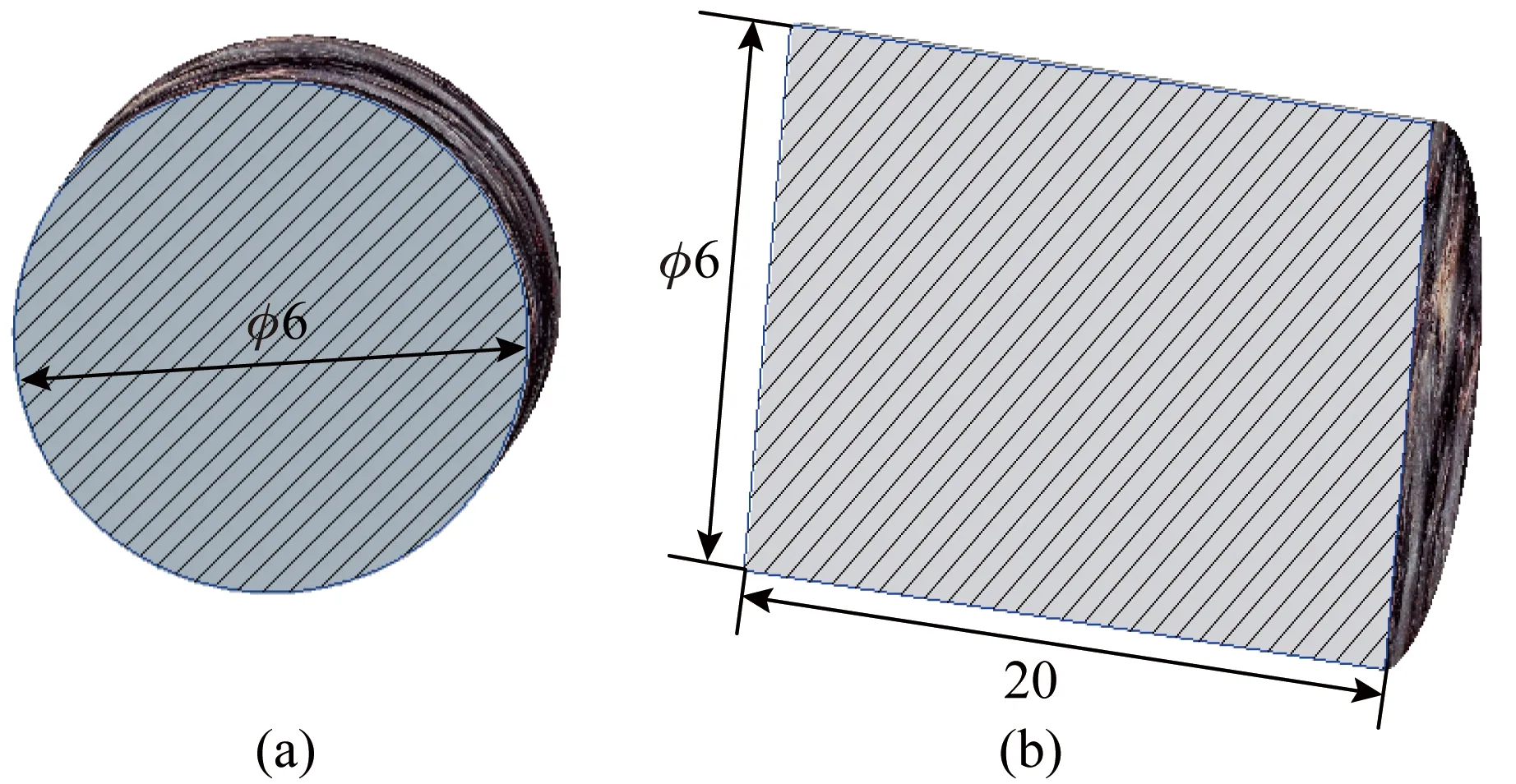

图3为连铸坯不同部位的碳化物形貌,箭头所指为液析碳化物,大多为不规则块状。采用Image- J软件统计的图3中碳化物的面积分数分

图2 检测线材网状(a)及带状和液析(b)碳化物的试样截面Fig.2 Specimen sections for inspecting net carbides(a),banded carbide and carbide precipitated from molten steel(b) in the wire rod

别为 8.7%、18.3%和37.9%,表明连铸坯中心液析碳化物最多,需重点研究。

图3 连铸坯边缘(a)、1/4厚度处(b)和中心(c)的碳化物Fig.3 Carbides in side(a), 1/4 thickness below surface(b) and center(c) of the continuous casting slab

连铸坯中液析碳化物如图4(a)所示,按GB/T 18254—2016《高碳铬轴承钢》对其均匀性进行评定,为4.0级。统计连铸坯中心液析碳化物的尺寸分布时,将碳化物视作球形处理。图4(b)表明,研究用铸坯中80%的液析碳化物尺寸为20~80 μm,尺寸为60~80 μm的约占35%,碳化物平均尺寸较大。

图4 连铸坯中液析碳化物(a)及其尺寸分布(b)Fig.4 Carbides precipitated from molten steel(a) and their size distributions(b) in the continuous casting slab

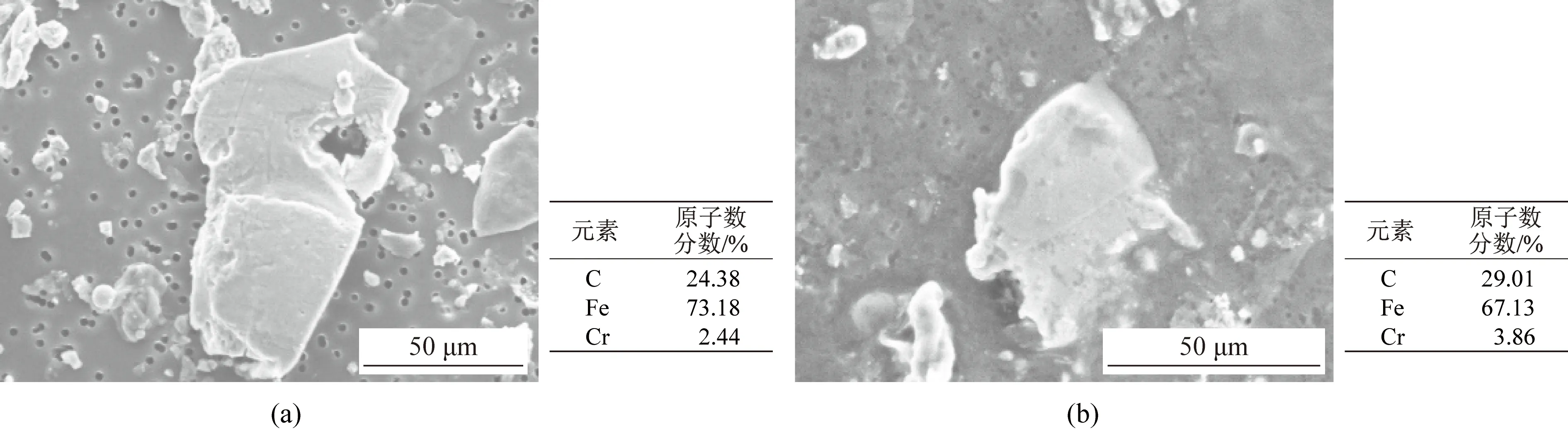

图5为从铸坯中心试样中电解萃取的液析碳化物的三维形貌及其能谱分析,其形状不规则。能谱分析表明,连铸坯中液析碳化物的碳原子数分数与M3C和M7C3碳化物的接近,以碳原子数分数为25%的(Fe,Cr)3C为主,并含有少量碳原子数分数为30%的(Fe,Cr)7C3。

图5 碳原子数分数为25%(a)和 30%(b)的液析碳化物的三维形貌及其能谱分析Fig.5 Three dimensional morphologies and energy spectrum analysis of the carbides precipitated from molten steel with carbon atomic fraction of 25%(a) and 30%(b)

2.1.2 粗轧坯

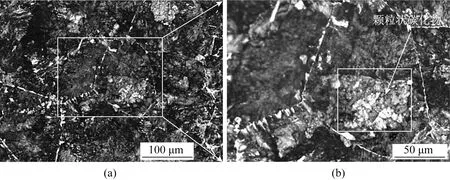

图6为粗轧坯中心的碳化物形貌,放大图表明大块状碳化物未完全溶解,且粗轧后破碎。扩散退火使破碎的块状碳化物细化为粒状,但尺寸变化不明显,粗轧坯中碳化物分布及尺寸仍不均匀。该厂的实际扩散退火工艺为1 230 ℃保温0.5 h空冷,液析碳化物未能完全溶解,少量碳化物溶解后,C、Cr元素扩散到基体,以碳化物形式沿晶界析出呈网状。

图6 粗轧坯中心的碳化物(a)及其放大图(b)Fig.6 Carbides in center of the rough- rolled slab(a) and its close- up view(b)

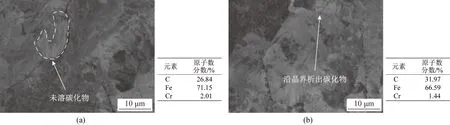

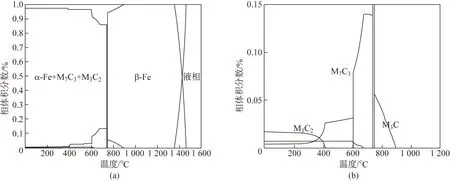

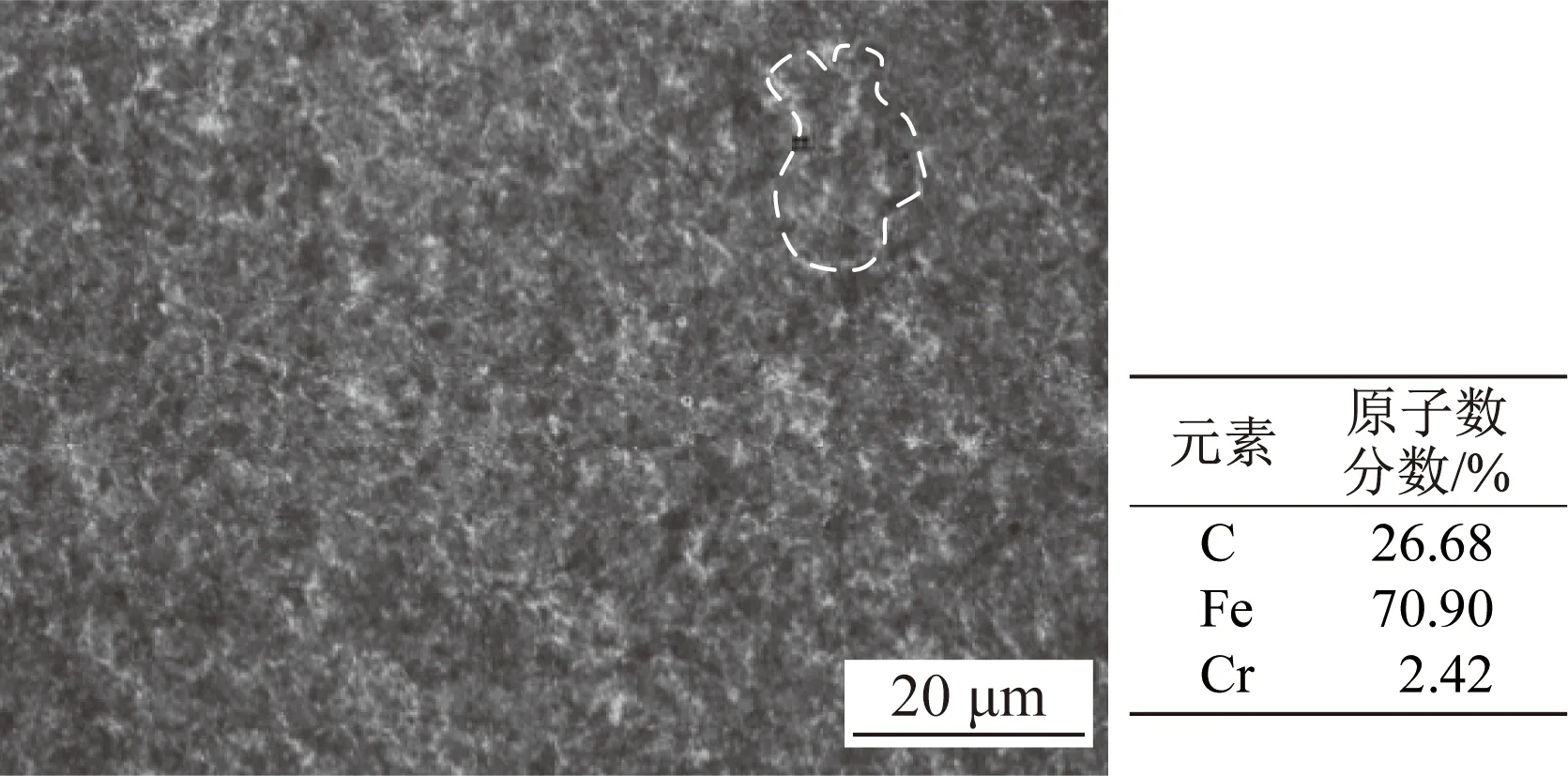

粗轧坯中碳化物发生了溶解和重新析出,有两种不同类型的网状碳化物,如图7所示。根据能谱分析结果,图7(a)所示轧坯中沿未溶碳化物析出的网状碳化物接近M3C;图7(b)为从基体中直接沿晶界析出的碳化物,接近M7C3,扩散退火后,溶于基体的C、Cr重新以碳化物的形式沿晶界析出。图8表明,随着温度的降低,轴承钢部分M3C碳化物转变为M7C3碳化物。

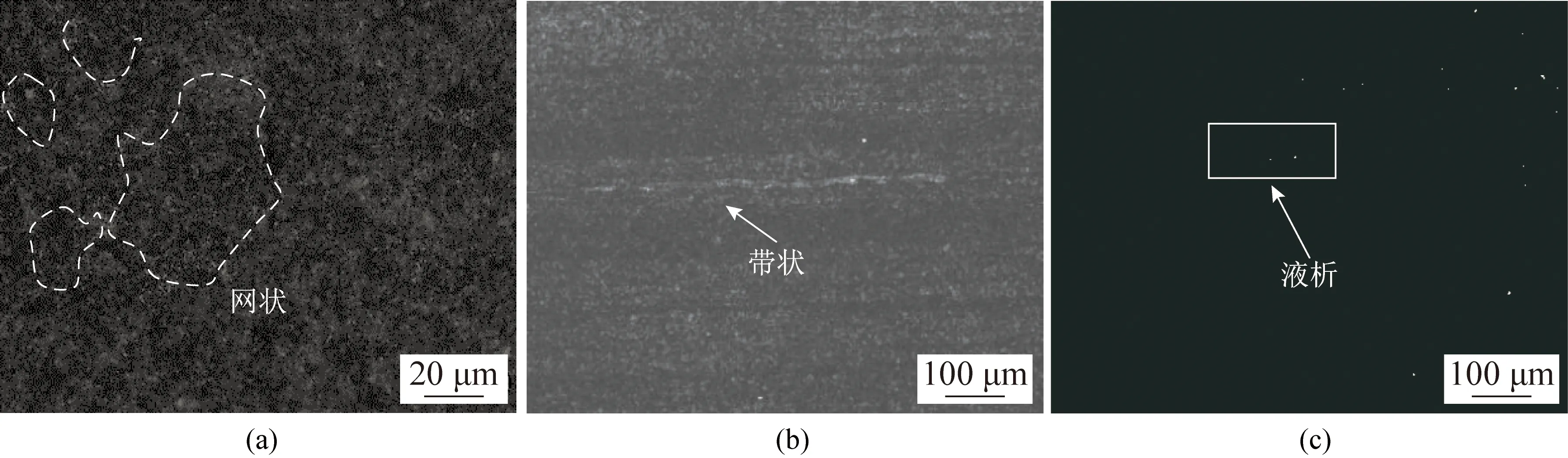

2.1.3 线材

按GB/T 18254—2016对线材碳化物均匀性进行评定。如图9所示,线材中网状碳化物为1.5~2.0级,带状碳化物为2.0~2.5级,液析碳化物为3.0级,液析碳化物不均匀性较严重,难以达到国标优质轴承钢的水平。

轧制冷却后,碳在奥氏体中的溶解度降低,会以碳化物形式沿晶界析出。图10能谱分析表明,线材中网状碳化物以M3C为主。而由图8可知,轧制冷却后线材中网状碳化物以M3C2为主。实际上该钢厂生产的线材中网状碳化物以M3C为主,这是由于铸坯中液析碳化物等级过高、扩散退火效果不明显所致。

图7 粗轧坯中M3C(a)和M7C3(b)碳化物及其能谱分析Fig.7 Carbides M3C(a) and M7C3(b) in the rough- rolled slab and their energy spectrum analysis

图8 轴承钢凝固过程中的相转变(a)和析出相类型(b)[16]Fig.8 Phase transformation(a) and type of precipitated phases (b) in bearing steel during solidification[16]

图9 线材中的网状碳化物(a)、带状碳化物(b)和液析碳化物(c)Fig.9 Net carbides(a), banded carbides(b) and carbides precipitated from melten steel(c) in the wire rod

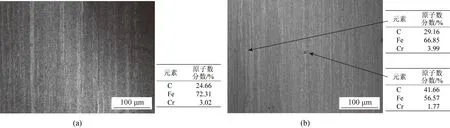

图11为线材中带状碳化物或带状组织的能谱分析结果。图11表明,线材中带状碳化物以M3C和M3C2为主,并有少量M7C3。该钢厂生产的铸坯中大部分液析碳化物没有溶解。轧制时液析碳化物被破碎成不规则的角状小块,沿轧制方向分布,形成带状组织。铸坯中碳化物部分溶解,C、Cr等元素在基体中没有充分扩散均匀,轧制后高浓度区会被拉长成带,冷却后从高浓度带中析出大量的二次碳化物,呈带状。图11(a)中带状组织较图11(b)的宽,且能谱分析表明,此碳化物的碳原子数分数约为25%,基本可以确定是未溶的液析碳化物轧制后形成的。图11(b)中带状碳化物的碳原子数分数约为30%和40%,可能是偏析带轧制冷却后沿轧制方向析出的二次碳化物,并在冷却过程中转变为M3C2和少量M7C3。

图10 线材中网状碳化物的能谱分析结果Fig.10 Energy spectrum analysis results of net carbides in the wire rod

从连铸坯到线材的生产过程中,连铸坯中碳化物主要是液析碳化物(Fe,Cr)3C,还有少量(Fe,Cr)7C3。钢厂现行的扩散退火工艺未能使液析碳化物完全溶解,轧坯中仍有大量未溶解的液析碳化物,C、Cr元素以碳化物形式沿晶界析出并呈网状。线材中碳化物类型主要源于连铸坯中的液析碳化物,因此改善连铸坯碳化物均匀性才能降低产品碳化物不均匀性等级。连铸坯中不可避免生成的液析碳化物可通过改善扩散退火工艺来消除或减少。

图11 线材中带状M3C碳化物(a)及M7C3和M3C2碳化物的能谱分析结果Fig.11 Energy spectrum analysis results of banded M3C carbide (a) and M7C3 and M3C2carbides(b) in the wire rod

2.2 扩散退火对碳化物溶解的影响

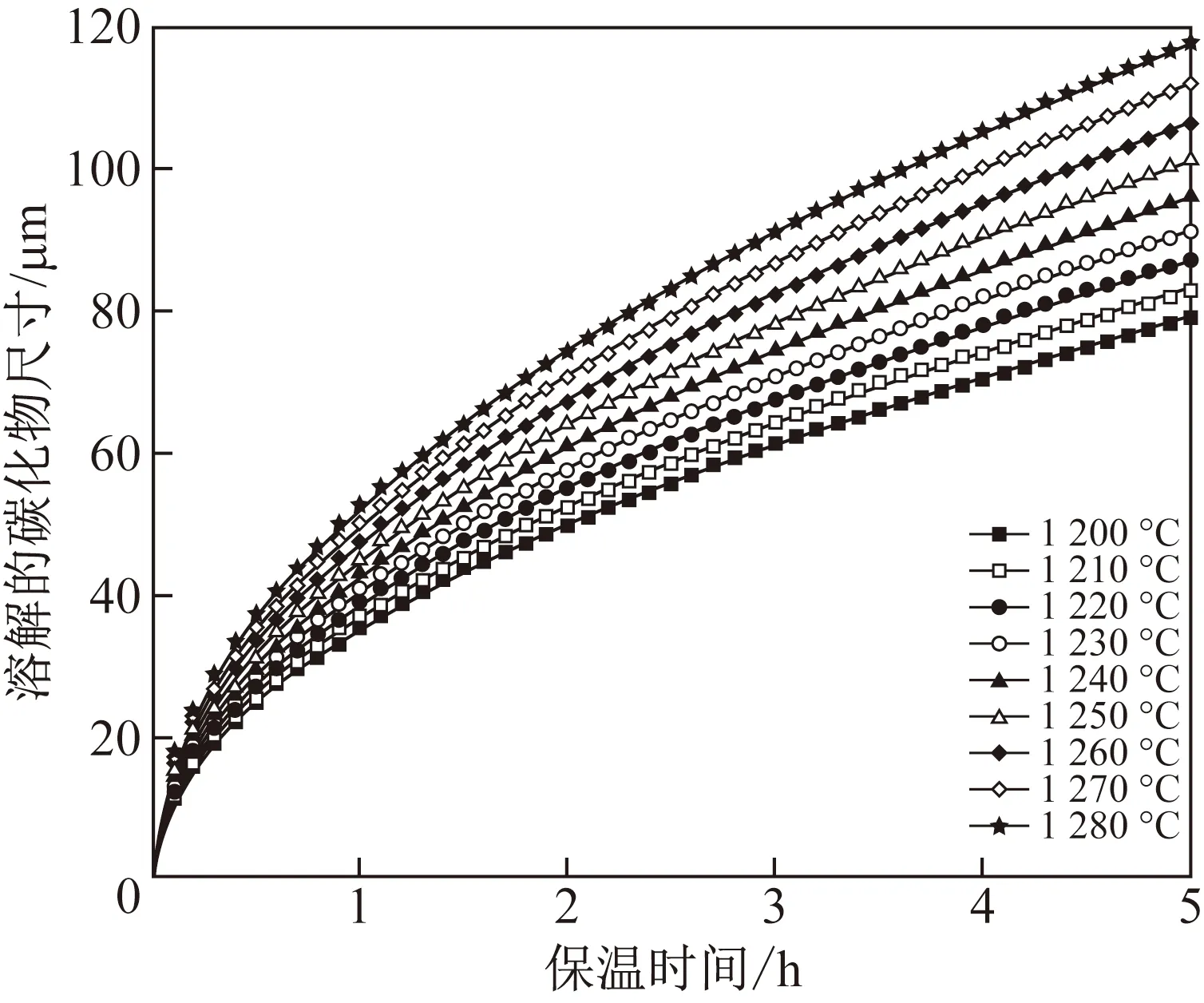

2.2.1 碳化物溶解的动力学计算

对扩散退火后的GCr15轴承钢进行碳化物溶解动力学计算。式(1)为GCr15轴承钢连铸坯心部大块状碳化物溶解的动力学计算公式[17- 18]。将碳化物视作球形,根据所计算的溶解的碳化物截面积可以计算出退火不同时间的铸坯中溶解的碳化物的等效直径。

exp(-284 467/RT)Δt

(1)

式中:T为退火温度,℃;Δt为保温时间,s;S为退火后溶解的碳化物截面积,μm2。

图12是利用式(1)计算的在1 200~1 280 ℃保温0~5 h过程中任一时刻能够溶解的碳化物等效直径。假定在以上温度下碳化物都能溶解,计算结果表明,退火温度越高、保温时间越长,能溶解的碳化物尺寸越大。1 250 ℃保温3 h能溶解该钢厂铸坯中90%的碳化物;低于1 230 ℃,则需延长保温时间才能溶解60 μm以上尺寸的碳化物。随着退火时间的延长,可溶解的碳化物尺寸增大,碳化物溶解速率下降。在实际连铸坯加热过程中,退火温度过高、保温时间过长会导致

图12 扩散退火时间对铸坯中能溶解的碳化物尺寸的影响Fig.12 Effect of diffusion annealing time on size of the dissoluble carbides in the cast slab

铸坯软化弯曲,且增加脱碳层深度。因此,综合考虑碳化物溶解动力学和工厂生产效率等因素,建议扩散退火工艺为1 230~1 250 ℃保温3~5 h。此工艺还需在实际生产中进行验证。

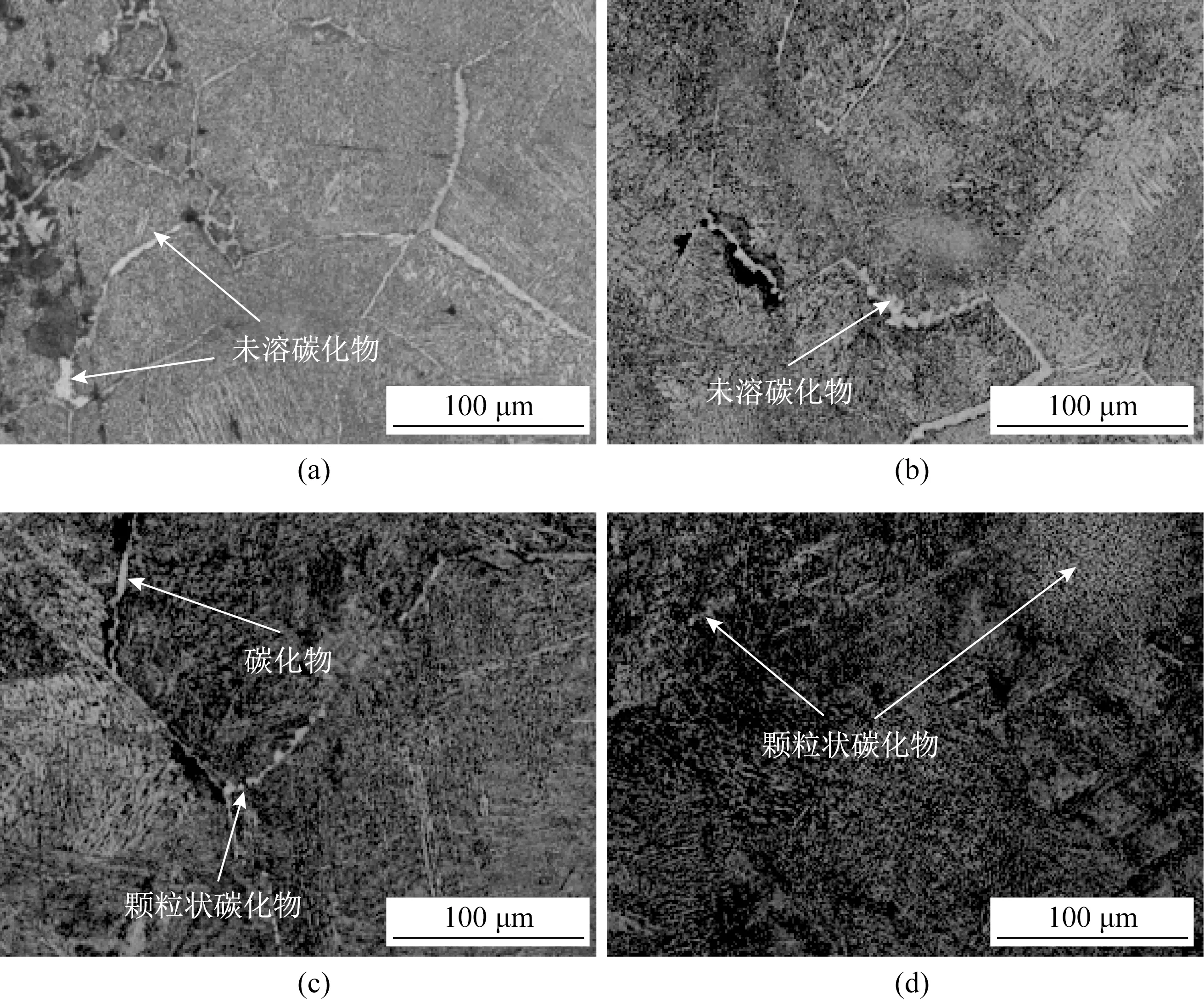

2.2.2 扩散退火温度对碳化物溶解的影响

为了验证根据碳化物溶解动力学计算确定的扩散退火工艺,在实验室采用箱式炉对取自铸坯中心的试样进行退火处理,温度分别为1 200、1 230、1 250和1 280 ℃,保温3 h。退火后的组织如图13所示。从图13可以看出,在1 200 ℃退火3 h的铸坯中80 μm以上大尺寸碳化物仍然存在,难以完全溶解。在1 230 ℃退火3 h的铸坯仍有80 μm以上大尺寸碳化物未溶解。在1 250 ℃退火3 h的铸坯中大尺寸碳化物已溶解或重新析出成为尺寸≤20 μm或20~40 μm的碳化物。在1 280 ℃退火3 h的铸坯中碳化物基本溶解或重新析出成为尺寸为≤20 μm的颗粒状碳化物,且分布均匀。

图13 在1 200(a)、1 230(b)、1 250(c)、1 280 ℃(d)扩散退火3 h的铸坯中碳化物Fig.13 Carbides in the cast slab diffusion annealed at 1 200(a), 1 230(b),1 250(c) and 1 280 °C(d) for 3 h

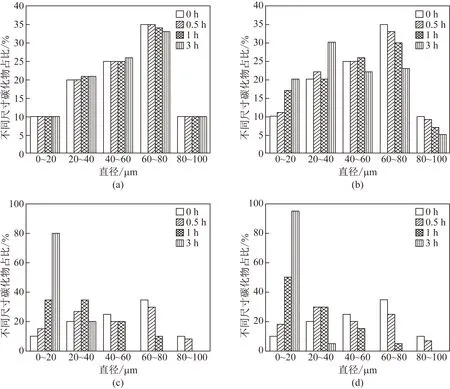

图14是在不同温度退火不同时间的铸坯中碳化物分布的统计结果。在1 200 ℃保温3 h退火的铸坯碳化物分布无明显变化。在1 230 ℃保温0.5 h退火的铸坯,尺寸小于40 μm的碳化物比例增加了2%左右,80 μm以上碳化物比例减少了2%左右;退火1 h的铸坯尺寸小于20 μm的碳化物比例增多,达17%左右,可能是大尺寸碳化物溶解转变为小尺寸碳化物;退火3 h的铸坯仍有5%尺寸为80~100 μm的碳化物未溶解。在1 250 ℃退火0.5 h的铸坯碳化物溶解,且溶解的80 μm以上的碳化物较1 230 ℃退火的多;退火1 h的铸坯80 μm以下的碳化物基本溶解,小于40 μm的碳化物明显增多,比例约为65%;退火3 h的铸坯碳化物溶解或重新析出,尺寸小于20 μm的碳化物比例为80%,20~40 μm碳化物比例为20%。在1 280 ℃退火0.5 h的铸坯中溶解的 80 μm以上碳化物较1 250 ℃退火的多,尺寸小于40 μm的碳化物的比例较1 250 ℃退火的明显增多;退火1 h的铸坯中80%的碳化物尺寸小于40 μm;退火3 h的铸坯尺寸小于20 μm的碳化物比例为90%,20~40 μm的碳化物比例为10%。

图14 在 1 200(a)、1 230(b)、1 250(c)和1 280 ℃(d)扩散退火不同时间的铸坯中不同尺寸碳化物占比Fig.14 Proportion of carbides of various sizes in the cast slab diffusion annealed at 1 200(a), 1 230(b),1 250(c) and 1 280 ℃(d) for different times

由于钢厂连铸坯实际退火的温度和时间不足,大量液析碳化物未能完全溶解,少量溶解的碳化物溶质元素在基体中也未能充分扩散,导致线材的液析碳化物等级偏高,带状碳化物等级高于特级优质钢。建议将扩散退火温度提高至1 250 ℃或更高,延长保温时间,使液析碳化物充分溶解。在 1 280 ℃保温3 h 的铸坯中碳化物平均尺寸最小,但在该温度下铸坯严重烧损。因此在实际生产中,建议采用(1 250±10) ℃、保温3 h空冷的扩散退火工艺,退火后铸坯中的碳化物尺寸基本小于20 μm,热轧后碳化物均匀细小。

3 结论

(1)GCr15轴承钢线材中的碳化物主要源于连铸坯中液析碳化物,为(Fe,Cr)3C及少量(Fe,Cr)7C3。

(2)温度和保温时间合理的扩散退火能消除液析碳化物。碳化物溶解动力学计算表明,退火温度越高、保温时间越长,能溶解的碳化物尺寸越大,且随着保温时间的延长,碳化物溶解速率下降。

(3)铸坯在1 250 ℃以上温度扩散退火处理时,碳化物大量溶解。GCr15等高碳铬轴承钢的合理扩散退火工艺为(1 250±10)℃保温3 h空冷。