Al凝固特性随冷却速率变化规律的分子动力学模拟*

2015-01-01坚增运许军锋常芳娥

坚增运,相 敏,朱 满,许军锋,常芳娥

(西安工业大学 材料与化工学院,西安710021)

冷速是材料加工过程中的可控条件之一,研究冷速对金属凝固过程的影响有助于对材料加工工艺的改善,宏观上实现对材料性能的可控性.在冷速对凝固组织的影响的分子动力学研究方面有很多报道.文献[1]中研究了金属Pb凝固过程中不同冷速条件对微观组织的演变的影响,模拟中发现体系存在形成非晶或晶态的临界冷速,当冷速大于这个临界值时,凝固后形成非晶体,当冷速小于这个临界值时,凝固后形成晶态结构,并且形成的晶态结构首先以体心立方(Body Centered Cubic,BCC)结构的形式存在,随着凝固过程的进行,又转变成以一定比例的面心立方(Face Centered Cubic,FCC)结 构 和 密 排 六 方 (Hexagonal Close-Packed,HCP)结构形式存在;文献[2]采用分子动力学方法对金属Al的融化过程进行模拟,并分析了模拟体系熔化过程中体积和能量的变化及表面熔化时固/液表面的移动情况,获得其热力学熔点值为985K;文献[3]中采用分子动力学方法研究了冷速对金属Ga的凝固过程的影响,发现冷速为1.0×1011.0K·s-1时,体系凝固时的结晶温度Tc大约为198K,随着冷速的不断增大,其结晶转变温度逐渐增大;文献[4]研究了冷速对金属Zn凝固过程的影响,发现当冷速大于5.0×1012.0K·s-1时,体系凝固后形成非晶态结构,且玻璃化转变温度Tg随着冷速的增大而减小,当冷速为1.0×1012.0K·s-1时,凝固后形成 HCP结构和 FCC结构共存的晶态组织;文献[5]中采用S-W势函数对金属锗的快冷过程进行模拟,结果显示:液态锗的模拟熔点约为2 100K,玻璃化转变温度为646K;文献[6]采用EAM势函数对不同冷速下金属Ni的凝固过程进行模拟,当冷速为2.0×1013.0K·s-1时,凝固后形成FCC和HCP共存的晶态结构,结晶转变温度为1 073K,当冷速为1.0×1012.0K·s-1时,凝固后形成以FCC结构为主的晶态组织,结晶转化温度为1 173K;文献[7]中研究了初始温度和冷却速率对金属Co、Cu、Ni团簇凝固行为的影响,发现初始温度和冷却速率对金属凝固过程的影响很大,初始温度越高,而冷速越小,其金属团簇的凝固点越高,金属Cu和Ni在不同的条件下团簇的凝固点不同,但是其凝固后均形成二十面体,而金属Co从高温下低速凝固时,形成HCP结构,其他条件下凝固形成二十面体;文献[8]中采用分子动力学方法对金属Na在不同冷速条件下的凝固过程进行了研究,并对凝固后的结构进行了径向分布函数、H-A键型指数和原子团簇分析,结果表明:当冷速较大时,形成以1551和1541键型或者以缺陷多面体原子团和二十面体基本原子团为主的非晶态,当冷速较小时,形成以1441和1661键型为主或者体心立方为主的晶态结构,并发现冷速对凝固组织的影响在液固转变点出最为明显.

文中通过分子动力学方法模拟了金属Al在不同冷速条件下的凝固过程,采用H-A键型指数法、晶态团簇法以及镜像原理对金属Al熔体凝固后的组织进行了统计和分析.

1 模拟条件及方法

基于LAMMPS开源代码的软件平台,采用三维周期性边界条件、Nose-Hoover热浴控温控压算法,选用文献[9]给出的EAM 势函数,将16 384个Al原子作为模拟对象,时间步长设为2fs.

将16 384个晶态 Al原子在1 437K运行5×104步,使模拟体系呈熔融态结构后,保温弛豫5×105步,使体系达到平衡态;将初始稳态在不同的冷速条件下从1 437K冷至50K,保温弛豫5×105步,获得最终稳态构型;采用径向分布函数、HA键型指数和镜像成键原理等方法对凝固后最终构型的组织进行分析.

2 模拟结果及分析

2.1 体系势能分析

将16 384个Al原子形成的初始稳态体系从1437K分别以冷速1.0×1011.0K·s-1、1.0×1012.0K·s-1、1.0×1012.5K·s-1、1.0×1013.0K·s-1和1.0×1014.0K·s-1降温至50K,弛豫保温后的势能随温度的变化关系曲线,如图1所示.

图1中,冷速不同的条件下,体系的能量变化也不尽相同.体系从不同冷速条件下凝固,其能量不断的降低,有些能量曲线上出现了明显的突变拐点,而有些冷速下的能量曲线很平滑.当冷速分别为1.0×1011.0K·s-1、1.0×1012.0K·s-1、1.0×1012.5K·s-1时,体系能量随着温度的降低出现不同程度的突变,冷速越小,突变越是明显,表现为图1中竖直部分的斜度越大,当冷速分别为1.0×1013.0K·s-1、1.0×1014.0K·s-1时,体系能量的变化趋势非常平缓,没有骤变拐点的出现,表明冷速过大时,体系凝固后的组织和液态结构具有相似性.

对于纯金属来说,实际开始结晶的温度总是低于其理论的结晶温度,这种凝固滞后的现象被称为过冷.实际开始结晶温度Tn与理论结晶温度Tm的差值ΔT,被称为过冷度,即ΔT=Tm-Tn.对不同冷速下能量开始发生突变的点进行统计,并计算其对应的过冷度值见表1.

图1 Al熔体凝固过程的势能变化曲线Fig.1 Potential energy curve of Al melt during the solidification

表1 不同冷速下凝固后的过冷度Tab.1 Undercooling of Al after solidification with different cooling rate

表1中随着冷速的增大,熔体在不同冷速条件下凝固后的形核温度减小,即相应的过冷度增大.进而表明金属的过冷度并不是一个恒定值,而是受冷却速率的影响,冷速越大,金属的过冷度越大.

2.2 径向分布函数分析

将模拟体系从初始稳态分别以不同冷速降温至50K,弛豫保温后绘制不同冷速下最终构型的径向分布函数曲线,如图2所示.

由径向分布函数曲线图2可见,曲线(1)为Al熔体以1.0×1010.0K·s-1的冷速从1 437K冷却后的径向分布函数曲线,曲线上的各峰均很尖锐,表明凝固后的体系具有完整晶态结构;曲线(2)~(5)是 Al熔体从1 437K 分别以冷速1.0×1011.0K·s-1、1.0×1012.5K·s-1、1.0×1013.0K·s-1和1.0×1015.0K·s-1冷却凝固后的曲线,不难看出,在冷速不断增大的过程中,各冷速下的曲线上的各峰逐渐钝化,第二峰劈裂渐渐不明显,表明体系凝固后的组织是由晶态和非晶态共同组成的.当冷却速率小于等于1.0×1012.5K·s-1时,金属 Al在凝固后形成晶态结构;当凝固时的冷速不小于1.0×1015.0K·s-1时,金属 Al熔体凝固后形成非晶态;当冷却速介于在两者之间时,Al熔体凝固后的组织为晶态和非晶态的混合体.

图2 不同冷速下凝固后的径向分布函数曲线Fig.2 Radial distribution function curve of metal Al solidified with different cooling rate

2.3 H-A键型指数分析

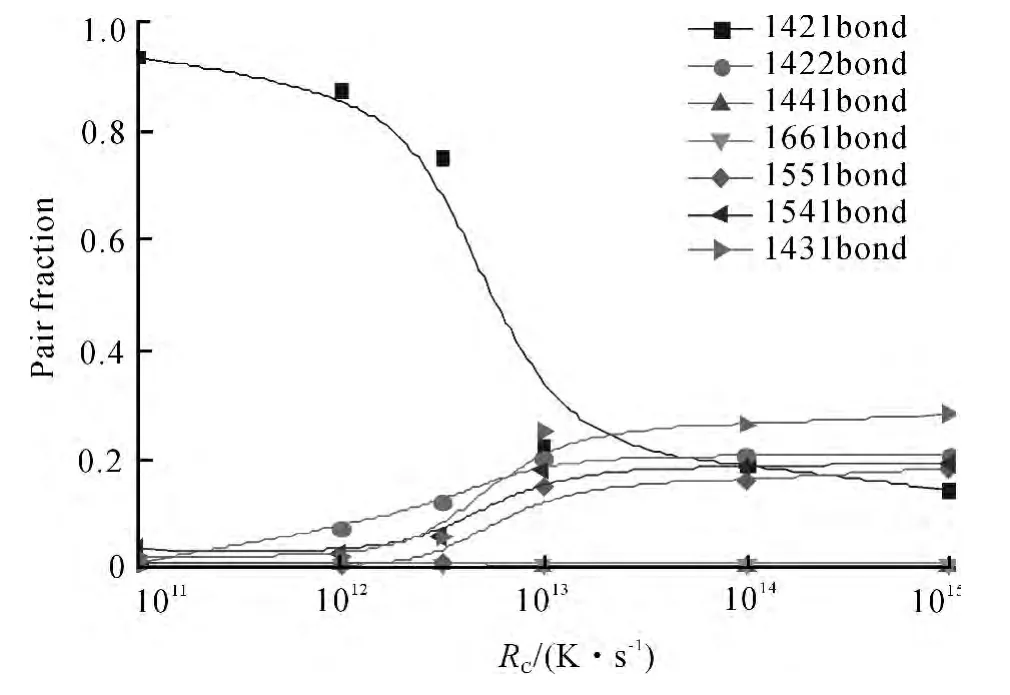

采用H-A键型指数法[10]对金属Al熔体以不同冷速条件冷至50K后的凝固组织进行分析,结果如图3所示.

图3 不同冷速下的金属Al凝固组织中各键型的百分含量Fig.3 Percentage of each bond in the organization of metal Al solidified with different cooling rate

由图3可以看出,FCC结构的表征键型1421的百分含量随着冷速的增加逐渐降低;当冷速为1.0×1011.0K·s-1时,1421键型的百分含量几乎为1,其他键型的百分数几乎为0,当冷速继续增大时,表征FCC结构的1421键型含量逐渐减少,而HCP结构的表征键型1422的含量逐渐增多,当冷速增大到1.0×1014.0K·s-1时,1422键对的百分含量几乎不再改变.冷速小于1.0×1011.0K·s-1时,表征非晶结构的1551、1541、1431键型的分数几乎为0,表明 Al熔体以1.0×1011.0K·s-1冷速降温凝固后完全形成晶体结构;当冷速大于1.0×1011.0K·s-1之 后,非 晶 结 构 的 表 征 键 型1551,1431,1541的百分含量均随冷速的增大而增加,这说明随着冷速的增大熔体凝固后形成的非晶分数增多.

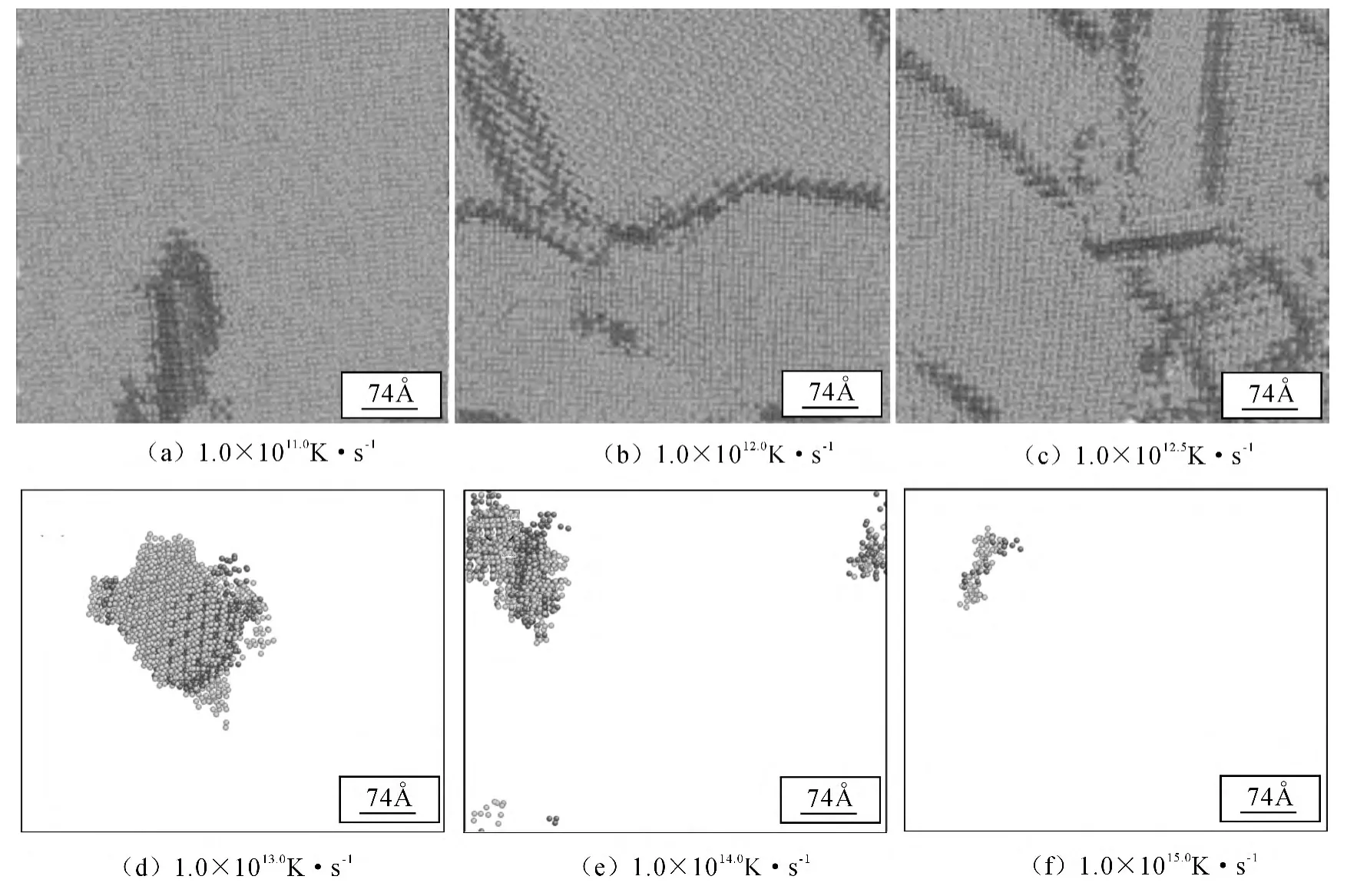

2.4 镜像原理分析

为了更明显的观察凝固后微观组织随冷速变化的演变规律,采用晶态原子团簇表征法[11]对不同冷速条件下,金属Al熔体冷却后的晶体团簇结构和原子数进行统计和分析.分别见表2和如图4所示.可以看出,当冷速小于等于1.0×1011.0K·s-1时,最终结构中以FCC晶态结构原子团簇为主,包含特别少量的HCP晶态结构原子团簇.当冷速大于1.0×1011.0K·s-1时,晶体团簇由 FCC结构原子减少,而HCP结构的原子数目增多;当冷速大于1.0×1012.5K·s-1时,最终构型中的HCP晶态结构原子的数量出现减少;冷速继续增大,构型中的FCC晶态结构原子的数目和HCP晶态结构的原子数目均出现减少的趋势.

表2 不同冷速下最终构型中的原子总数及各晶态团簇中的原子数目Tab.2 Total number of atoms in the final configuration and crystalline clusters after solidification under the different cooling rate

为了能清楚而真实的描述最终构型中的微观结构,采用周期性边界条件对模拟体系的原子进行了镜像处理,如图4所示.

图4 不同冷速条件下凝固后的微观结构(紫色原子表示HCP结构,黄色原子表示FCC结构)Fig.4 Microstructure of Al melt after solidification under the different cooling rate(violet expresses HCP structure,yellow expresses FCC structure)

由图4可以看出,当冷速为1.0×1011.0K·s-1的条件下,金属Al熔体凝固后形成由大量FCC晶态结构的原子和特别少量的HCP晶态结构的原子组成的结构;随着冷速的不断增大,最终构型中的FCC晶态原子的数量逐渐减少,而HCP结构的晶态原子的数目增多,并且最终构型为两者的镶嵌结构,当冷速继续增大时,体系中的FCC结构晶态原子数和HCP晶态结构原子数均减少,组成组大团簇的晶态原子总数减少,表现出晶态团簇尺寸变小.

3 结 论

1)金属Al熔体从不同的冷速条件下凝固后的均质形核过冷度并不是一个定值,它是受冷却速率影响的,在冷却后能够形成晶态结构的冷速范围内,模拟时所设定的冷速越大,金属凝固后的形核过冷度越大;

2)金属Al熔体在冷速小于等于1.0×1012.5K·s-1时,凝固后形成完全的晶态结构,并且该晶态结构是由FCC晶态原子和HCP晶态原子镶嵌而成的,当冷速介于1.0×1012.5K·s-1时和1.0×1015.0K·s-1之间时,熔体凝固后形成晶态与非晶态的混合组织,当冷速大于1.0×1015.0K·s-1时,熔体凝固后形成非晶态结构.随着冷速的不断增大,团簇的尺寸逐渐减小,组成团簇的FCC结构晶态原子数逐渐减少,而HCP结构的晶态原子数目先增后减,当晶态原子尺寸小到一定尺寸时,H-A键型指数法可以统计出体系中含有一定数量的晶态结构键型,而径向分布函数曲线上却没有表征.

[1] 周丽丽,刘让苏,侯兆阳,等.冷速对金属液态Pb凝固过程中微观团簇结构演变影响的模拟研究[J].物理学报,2008,6(15):3653.ZHOU Li-li,LIU Rang-su,HOU Zhao-yang,et al.Simulation Study of Effects of Cooling Rate on Evolution of Micro-Cluster Structures During Solidification of Liquid Pb[J].Acta Physica Sinica,2008,6(15):3653.(in Chinese)

[2] 侯银菊,刘晋允,李莉,等.单晶Al熔化的分子动力学模拟 [J].山 西 大 学 学 报:自 然 科 学 版,2013,36(3):416.HOU Yin-ju,LIU Jin-yun,LI Li,et al.Molecular Dynamics Simulation for Melting Process of Single-Crystal Aluminum[J].Journal of Shanxi University:Nature Science Edition,2013,36(3):416.(in Chinese)

[3] 张海涛,刘让苏,侯兆阳,等.冷速对液态金属Ga凝固过程中微观结构演变影响的模拟研究[J].物理学报,2006,5(55):2409.ZHANG Hai-tao,LIU Rang-su,HOU Zhao-yang,et al.A Simulation Study for the Effects of Cooling Rate on Evolution of Microstructures During Solidification of Liquid Metal Ga[J].Acta Physica Sinica,2006,5(55):2409.(in Chinese)

[4] 林艳,刘让苏,田泽安,等.冷却速率对液态金属Zn快速凝固过程中微观结构的影响[J].物理化学学报,2008,24(2):250.LI Yan,LIU Rang-su,TIAN Ze-an,et al.Effect of Cooling Rates on Microstructures During Solidi-Fication Process of Liquid Metal Zn[J].Acta Phys-Chim Sin,2008,24(2):250.(in Chinese)

[5] 朱长银,谢泉,高廷红.液态锗快速凝固过程中的分子动力学模拟[J].贵州大学学报:自然科学版,2011,1(28):19.ZHU Chang-yin,XIE Quan,GAO Ting-hong.Simulation Study of Liquid Ge During Rapid Cooling Solidification[J].Journal of Guizhou University:Natural Science,2011,1(28):19.(in Chinese)

[6] 张爱龙,刘让苏,梁佳,等.冷却速率对液态Ni凝固过程中微观结构演变影响的模拟研究[J].物理化学学报,2005,21(4):37.ZHANG Ai-long,LIU Rang-su,LIANG Jia,et al.A Simulation for Effects of Cooling Rate on Evolution of Microstructures During Solidification of Liquid Metal Ni[J].Acta Phys-Chim Sin,2005,21(4):37.(in Chinese)

[7] 李国建,王强,曹永泽,等.初始温度和冷却速率对金属团 簇 凝 固 行 为 的 影 响 [J].物 理 学 报,2011,9(60):3601.LI Guo-jian,WANG Qiang,CAO Yong-ze,et al.Effect of Initial Temperature and Cooling Rate on Freezing Behaviors of Metallic Clusters[J].Acta Physica Sinica,2011,9(60):3601.(in Chinese)

[8] 侯朝阳,刘让苏,李琛珊,等.冷速对液态金属Na凝固过程中微观结构影响的模拟研究[J].物理学报,2005,12(54):5723.HOU Zhao-yang,LIU Rang-su,LI Chen-shan,et al.Simulation Study of Effects of Cooling Rate on Microstructure of Liquid Metal Na During Solidification Processes[J].Acta Physica Sinica,2005,12(54):5723.(in Chinese)

[9] MENDELEV M I,KRAMER M J,BECKER C A,et al.Analysis of Semi-Empirical Interatomic Potentials Appropriate for Simulation of Crystalline and Liquid Al and Cu[J].Philosophical Magazine,2008,88:1723.

[10] JIAN Z Y,CHEN J,CHANG F E,et al.Simulation of Molecular Dynamics of Silver Subcritical Nuclei and Crystal Clusters During Solidification[J].Science China Technological Sciences,2010,12(53):3203.

[11] 坚增运,高阿红,常芳娥,等.Ni熔体凝固过程中临界晶核和亚临界晶核的分子动力学模拟[J].物理学报,2013,5(62):1 JIAN Zeng-yun,GAO A-hong,CHANG Fang-e,et al.Molecular Dynamics Simulation of the Critical and Subcritical Nuclei During Solidification of Nickel Melt[J].Acta Physica Sinica,2013,5(62):1.(in Chinese)