商用车膜片式制动气室推杆力的估计方法研究

2022-07-01李鹏飞

柳 帅, 李鹏飞

(一汽解放汽车有限公司 商用车开发院,长春130011)

制动气室利用气压产生制动器制动力,是热力学系统和机械装置的耦合元件,既作为商用车气压制动系统传能装置的终止点[1-2],又是制动器的促动装置,对车轮制动力的大小具有重要作用.在匹配设计和优化前后桥制动力过程中,通过调整制动气室参数,优化轴间制动力,更加灵活有效,尤其适合在平台车型基础上,针对细分市场所开发的大量拓展变型车的制动系统.但是,由于橡胶膜片的非线性特征,采用常规活塞式结构的计算方法会产生极大误差,无法满足实际需求,往往需要通过台架试验,测量多个样件的平均值作为设计依据,耗时费力.国内外学者也对膜片式制动气室进行了相应研究,并给出了复杂的理论公式和仿真方法,大多针对气室充放气的动态响应过程[3-5].文中结合制动气室的结构特征和受力分析情况,依据制动气室的结构参数,推导出一种气室推杆力的近似计算方法,并通过台架试验,验证了该方法的有效性和适用范围.

1 结构特点

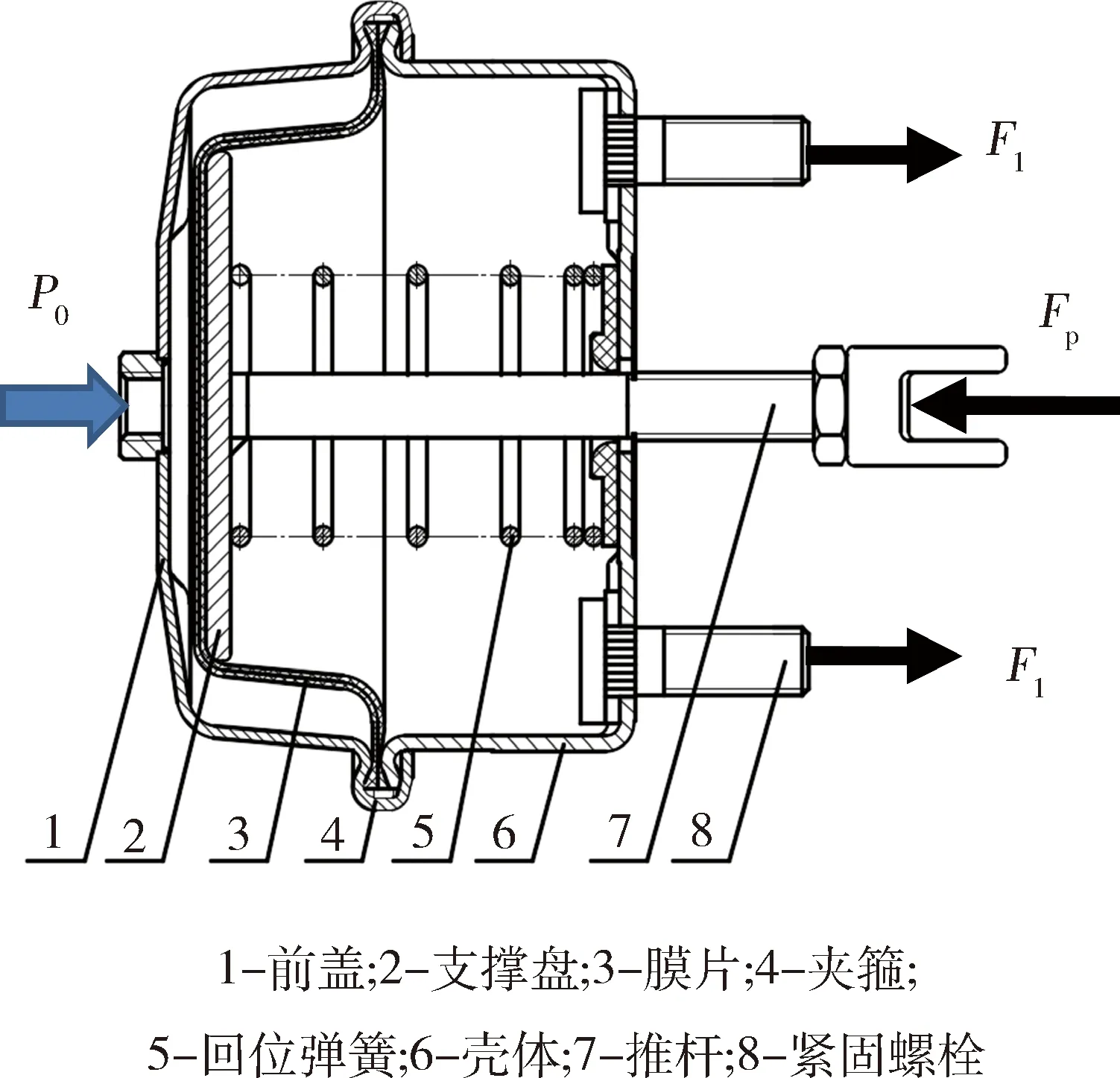

制动气室主要由前盖、壳体、夹箍、膜片、支撑盘、回位弹簧、紧固螺栓和推杆组成,如图1所示.其中,前盖、膜片和壳体通过夹箍固定在一起,紧固螺栓压装到壳体上,支撑盘和推杆焊接在一起[6],制动气室与制动器总成共同装配到车桥上.当进气口有输入气压时,膜片在气压的作用下发生变形,并克服回位弹簧弹力,使推杆推出.当气室无气压时,在气室回位弹簧和制动蹄片回位弹簧的共同作用下,制动器摩擦片与制动鼓(或盘)之间产生一定的制动间隙(如:0.6~0.8 mm),用于防止行驶中的车辆发生制动摩擦片拖磨.当摩擦片磨损后,可通过间隙自动(或手动)调整装置,缩小磨损间隙至合理设计值范围内.因此,在制动摩擦片的使用寿命中,一般对应推杆行程的1/3-2/3为正常使用行程:在1/3行程以内,受回位弹簧和气室膜片初始变形影响较大,输出力偏大且不稳定;超过2/3行程后,受膜片胀形限制,对推力的消耗作用明显,推杆推力显著降低.因此,对制动气室推力的精确估算,主要针对正常使用状态下的1/3-2/3推杆行程;该范围内的推杆行程,也是合理匹配和优化制动力的应用范围.

图1 制动气室结构组成

2 气室推杆力估算方法

2.1 受力分析和简化假设

为了能够精确估算气室推杆力,需要对气室的受力状态进行分析,如图1所示.工作状态下,高压气体经气室进气口充满前盖和膜片之间的封闭腔,膜片在气压的作用下,克服回位弹簧推力,推动支撑盘和推杆推出并产生推力.在整个过程中,制动器负载对推杆的反作用力FP,以及凸轮支架通过紧固螺栓对气室壳体的拉力F1,是气室受到的外力,其余均为内力.

对气室膜片进行分析,如图2所示.区域1为支撑盘投影面积,受回位簧弹力、推杆推力和膜片气压力作用;区域2为夹箍夹紧作用轮廓与支撑盘外圆之间的环带,该区域内仅承受气压力的作用;区域3内,夹箍将气室前盖、壳体和膜片紧密压合在一起,产生限制膜片进一步变形的反作用力.

图2 气室支撑盘和膜片

无论在工作状态下,还是非工作状态下,支撑盘、推杆和膜片均紧密结合,推杆的推力由膜片产生的推力和回位弹簧力决定.其中,膜片所产生的推力是主要影响因素.不同于活塞结构,气室膜片一般采用橡胶编织尼龙线结构,受力状态下,变形复杂,很难通过精确计算的方法进行理论推导,为了能够根据其主要零件的结构和特征参数,估算气室总成的输出力,需要对其受力状态进行简化假设:

1)将膜片按图2所示投影,将其推力拆分成两部分分力:一部分是区域1对支撑盘的力,即支撑盘投影面积的气压力(类似活塞),可等效为作用于圆心的集中力,大小为P0Sr;另一部分是区域2对支撑盘的力,即夹箍夹紧作用半径R轮廓和支撑盘半径r轮廓,所共同承担的圆环区域2的集中力,并认为该集中力沿圆周均匀分布;

2)对于区域2环带内的膜片圆环而言,忽略气室膜片的径向张力和变形,依据其中心对称的特征,认为径向内力的合力为0,仅从宏观角度,考虑轴向作用力及其反作用力;

3)忽略初始非稳态过程:当车辆行车制动时,制动气室内的气压力均匀施加于气室膜片夹紧作用半径R范围内,在膜片的推力作用下,支撑盘带动推杆克服回位簧压力推出,直至完全消除制动间隙后,开始产生制动器的促动力.该促动力产生后,支撑盘的行程位置不变,可视为准静态过程,促动力的数值由气室膜片的当前气压值决定.

2.2 估算公式推导

由于壁厚(约3.5 mm)远小于圆环的半径差(R-r),可认为夹箍和支撑盘对区域2边缘根部局部应力,对整个圆环区域的影响很小.因此,气室推杆推力主要由弹簧推力、气室压力和支撑盘边缘外廓分力3部分组成.

支撑盘所受到的弹簧推力

Fk=kx+F0

,

(1)

式中:k为弹簧刚度,由回位弹簧的结构形式确定;k可以是固定值或表达式,此处取k=4.5 N/mm;x为推杆行程,此处取值x={25 mm,38 mm,50 mm},分别对应推杆总行程的1/3,1/2和2/3位置;F0为制动气室在非工作状态下,回位弹簧预压缩力,此处取F0=195 N.

支撑盘背面投影的气室压力

Fair=P0Sr,

(2)

式中:P0为气室压力,分别取100 kPa、300 kPa、500 kPa、700 kPa、800 kPa;Sr为支撑盘面积,Sr=πr2,R=72 mm,支撑盘半径r分别取50 mm和55 mm.

支撑盘沿边缘外廓所承担的圆环区域2的反作用分力:

(3)

气室推杆推力大小

Fp=Fair+Fring-Fk

.

(4)

3 试验验证

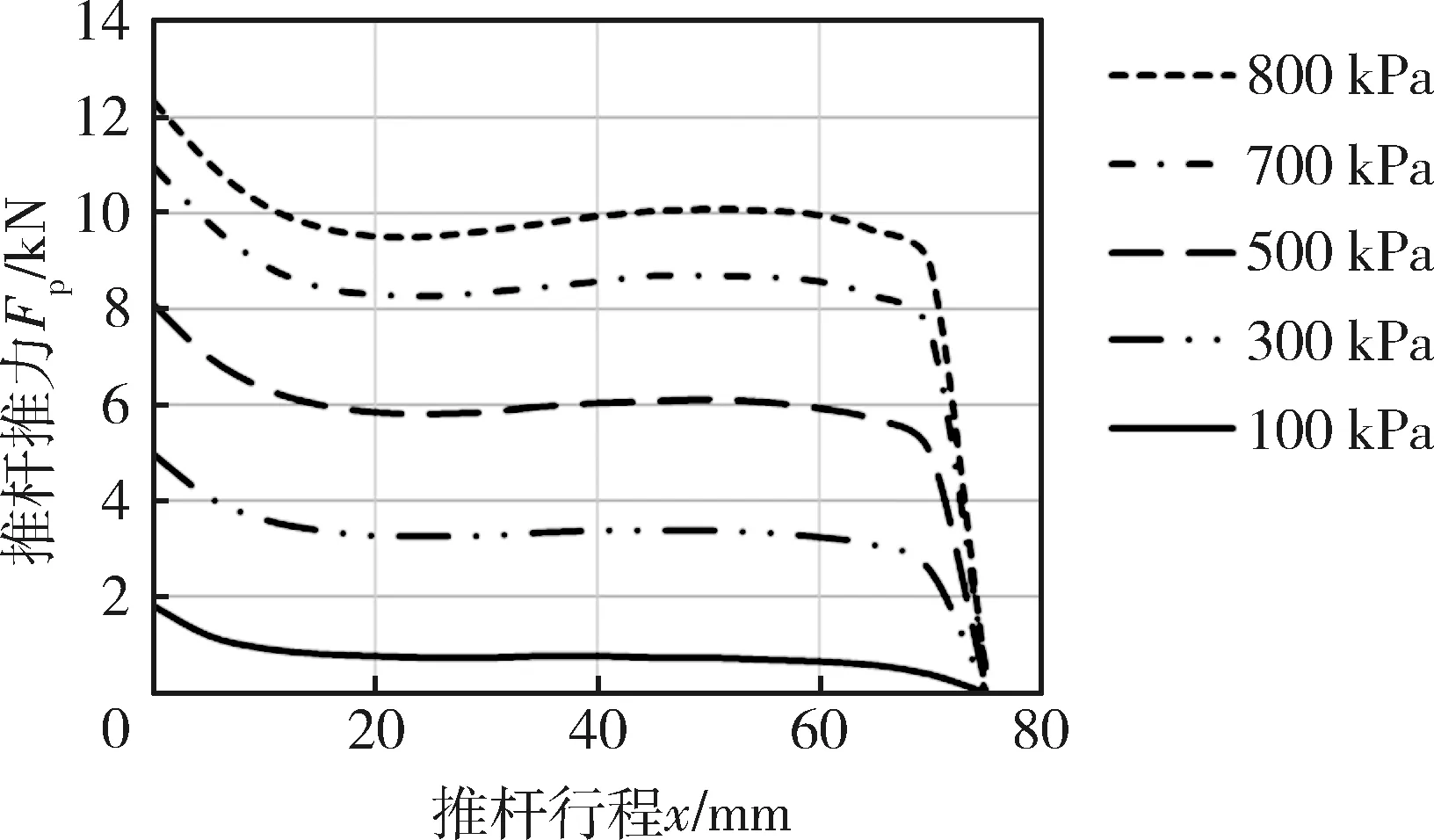

为了验证上述假设和估算方法推导的有效性,对某20#规格制动气室进行台架试验,同时,对同一气室减小支撑盘半径进行复测,验证算法的适应性,测量曲线见图3和图4所示.

图3 气室推力测量曲线(支撑盘半径r1=55 mm)

图4 气室推力测量曲线(支撑盘半径r2=50 mm)

由公式(4)可知,气室推杆推力的估算表达式为稳定状态的推力值.对于0-1/4推杆行程的初始阶段,膜片在回位弹簧预压缩弹力的作用下,被压靠在前盖内表面并产生拉伸变形,这部分的膜片拉伸变形力与膜片材料、成型形状和内部编织层结构有关,难以精确计算;同样,在3/4-1推杆行程的末端阶段,膜片在反向翻转拉伸过大时,也会出现产生阻碍推动的变形力,这是初始和末端推杆行程时,公式(4)难以精确估算推杆推力的主要原因.因此,在两次台架试验中,截取推杆在1/3-2/3之间的工作行程范围内3个典型位置的实测推杆力,并将其与估算值和相对误差对比,结果见表1、表2所示.

表1 20#气室台架试验数据对比分析

表2 20#气室配小规格支撑盘台架试验数据对比分析

对比表1中的测量值和估算值发现:①在推杆中间行程位置,估算值与真实值的相对误差精度不超过3%,从推杆行程1/3处至2/3之间的正常使用行程范围内,误差不超过5%;②低压100 kPa下,平均误差约20%,精度不高.

更换更小规格的支撑盘后复测,得到表2中的测量值和估算值,对比发现:①缩小支撑盘半径对气室推杆力有一定降低;②估算方法对该结构参数的改变能够很好的识别,误差精度水平一致性良好,无明显变化.

此外,由式(4)可知,在制动气室结构参数不变的情况下,推杆力Fp主要受输入气压和推杆行程影响.其中,不同压力下,回位弹簧力与推杆力占比见表3.

表3 20#气室规格回位力与推杆力比值

由表3可知,当输入气压P0较低时,回位弹簧力对推杆力影响急剧增大,是造成低压时估算误差较大的主要原因.

4 结 论

通过对商用车膜片式制动气室的结构和受力分析,推导出一种可用于精确估算正常使用行程范围内的推杆力估算方法.经台架试验验证,该估算方法的相对误差小于5%,且对不同结构参数具有良好适应性,分析了气室气压、回位弹簧力等参数对推杆推力的影响效果.对整车制动系统轴间制动力的匹配设计和改进优化具有积极的借鉴意义.